Fターム[4E081YX20]の内容

突合せ溶接及び特定物品の溶接 (6,374) | 溶接施工 (731) | その他 (63)

Fターム[4E081YX20]に分類される特許

21 - 40 / 63

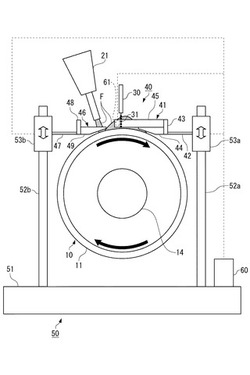

タービンロータの補修溶接方法

【課題】小径のタービンロータであっても溶接工程を通じて施工面に安定してフラックスを堆積させることで、タービンロータの補修をサブマージアーク溶接で行うのが容易なタービンロータの補修溶接を提供する。

【解決手段】 回転軸が水平に支持されたタービンロータ10をその回転軸を中心に回転させながら、溶接施工面に第1供給ホッパ21からフラックスFを供給し、堆積されたフラックスF中に溶接トーチ30の溶接ワイヤ31を挿入してサブマージアーク溶接により肉盛り溶接を行う、タービンロータの補修溶接方法において、施工面からのフラックスの落下を防止する第1じゃま部材41をタービンロータ10に近接して配置する。肉盛り溶接が連続的に行われる間、肉盛り溶接部を含むタービンロータ10の径が大きくなるのに対応して、第1じゃま部材41とタービンロータ10の間隔を一定に保つように、第1じゃま部材41の位置を制御することが好ましい。

(もっと読む)

ハイブリッドレーザアーク溶接プロセス及び装置

【課題】ワーク(12、14)の接合面(16)によってそれらの間に画成された溶接シムを含む継手領域(22)上で前方ハイブリッド溶接プロセスを行った後、継手領域(22)で後方ハイブリッド溶接プロセスを行ってワーク(12、14)を溶接する溶接方法及び装置(10)を提供する。

【解決手段】前方ハイブリッド溶接プロセスは、同時に前方レーザビーム(32)及び前方電気アーク(36)を継手領域(22)に沿って移動させ、これらを組み合わせて溶接シムを溶込ませて溶接プールを形成し、該溶接プールが凝固して溶接物(40)を形成する。後方ハイブリッド溶接プロセスは、後方電気アーク(56)及び後方レーザビーム(34)を利用して第2の溶接プールを生成し、該溶接プールが再溶融して溶接物(40)と混合する。冷却時には、継手領域(22)の溶接シムを深く溶込ませることができる溶接継手(30)が形成される。

(もっと読む)

溶接方法

【課題】簡便な方法で、SCCの発生や進展を抑制するとともに、溶接割れを抑制することができる溶接方法を提供する。

【解決手段】ニッケル基合金からなる溶接棒2及び溶接トーチ5を用いて鋼材1をアーク溶接する際に、溶接棒2を高速で回転させながらアーク6により溶融した溶融池3へ送り込む。これより、形成される溶着金属4は、凝固する直前まで溶接棒2の回転により攪拌されるため、結晶組織の方向が一方向に偏らず、ランダム性を持った凝固組織となる。

(もっと読む)

鋼材の溶接継手構造

【課題】主として超高強度の鋼材の溶接継手部について、低コストかつ予後熱管理や溶接入熱・パス間温度の条件が緩和された軟質継手を提供し、これにより、現場施工に適用可能であり、かつ特別な溶接技術や技能を必要とせずに、溶接部の材料強度から求められる継手強度より高い強度を有する鋼材の溶接継手構造を提供する。

【解決手段】第1の鋼材2と、第2の鋼材3と、継手溶接部4と、継手溶接部4を補強する第1の補強材5と、第2の補強部材6とを備える溶接継手構造1である。継手溶接部4の溶接金属7の材料強度が、第1の鋼材2および第2の鋼材3のいずれの材料強度よりも小さく、第1の補強材5は継手溶接部4の一方の表面4aに溶接金属7を介して接して接合されるとともに第2の補強材6は継手溶接部4の他方の表面4bに接合され、第1の補強材5、第2の補強部材6の材料強度、および、溶接金属7の材料強度が、第1の鋼材2および第2の鋼材3のいずれの材料強度よりも小さい。

(もっと読む)

金属部品の溶接方法および原子力プラント用溶接金属部品

【課題】適正なビードを形成し、耐食性および耐溶接割れ性に優れた接合部を形成することができる金属部品の溶接方法、およびこの金属部品の溶接方法により溶接された原子力プラント用溶接金属部品を提供する。

【解決手段】金属部品の溶接方法は、開先加工させた端部を有する2つの金属部品20、21の当該端部どうしを対向配置し、600系Ni合金または金属部品20、21を構成する材料からなる溶加材を用いてTIG溶接する接合工程S10と、接合された金属部品20、21の表面よりも外側に突出した接合部のビードを切削する表面処理工程S11と、690系Ni合金からなる溶加材を用いてTIG溶接により、接合部30の表面30a、30bおよび接合部近傍の金属部品20、21の表面20b、20c、21b、21cにビード40を形成して、これらの両表面をビード40で覆う被覆工程S12とを具備する。

(もっと読む)

耐磨耗弁座

【課題】弁座における共晶炭化物等の化合物相の連続的腐食を抑制し、弁座の耐食性・耐衝撃性・耐エロージョン性を向上させた弁を提供する。

【解決手段】弁座表面垂直方向への荷重負荷により圧着された状態で回転するツールを弁座面上で移動させて摩擦撹拌処理を行い、弁座表層部の溶着金属組織を等軸晶化することにより、デンドライト2の間隙に晶出する共晶炭化物等の化合物相5を100μm程度以下の粒状または塊状に分散させる。

(もっと読む)

耐食性に優れる自動車シャシ部材およびその製造法

【課題】アーク溶接部の耐食性に優れた高強度の自動車シャシ部材を提供する。

【解決手段】板厚1.0〜3.0mmの溶融Zn−Al系合金めっき鋼板部材同士のアーク溶接接合部を持ち、溶接前にめっき層を有していた鋼板表面は溶接ビード止端部まで連続的にZn−Al系合金層で覆われており、そのZn−Al系合金層と鋼素地の間にはFe−Al系合金層が存在し、溶接ビード止端部からの距離が2.0mm以内の鋼板表層部において、Zn−Al系合金層は平均Al濃度:0.2〜22.0質量%、且つFe−Al系合金層は平均Fe濃度:70.0質量%以下である自動車シャシ部材。

(もっと読む)

筒状鋼材端部接合金具及びその接合構造

【課題】筒状鋼材の端部に接合金具の固定継合板を嵌入し、筒状鋼材の内周面と固定継合板の外周廻り外面との間の隅肉溶接により固定することになり、筒状鋼材の内周面形状に略合致する形状に形成され、突出継合板に筒状鋼材の端部内方位置への嵌入を許容する嵌入面及び筒状鋼材の端面に当接して嵌入位置を定める位置決め面からなる切欠段部が形成されているから、接合作業の効率化を図ることができる。

【解決手段】筒状鋼材Wの端部に溶接固定される固定継合板1及び固定継合板の外方板面に直交状に突出形成されて接合部材Sに接合される突出継合板2からなり、固定継合板は筒状鋼材の内周面形状に略合致する形状に形成され、突出継合板に筒状鋼材の端部内方位置への嵌入を許容する嵌入面3a及び筒状鋼材の端面に当接して嵌入位置を定める位置決め面3bからなる切欠段部3が形成されている。

(もっと読む)

構造材の表面改質装置及びその方法

【課題】簡便で小型の溶接改質装置により、短期間で溶接金属の耐食性を改善することができる構造材の表面改質装置及びその方法を提供する。

【解決手段】溶接トーチ部2と表面改質トーチ部3とを有する構造材の表面改質装置1において、前記溶接トーチ部2と表面改質トーチ部3を移動可能な連結部材17により連結するとともに、前記表面改質トーチ部3は、前記溶接トーチ部2で形成された溶接金属22の表面にチタン含有溶液を噴射しアナターゼ型酸化チタン層からなる表面改質層21を形成する。

(もっと読む)

溶接積層装置、該装置の製造方法及び使用方法

本発明は、低温溶接を使用した積層装置の溶接方法に関するものである。また、該積層装置内におけるシートの蝋付けコアブロックを破壊しない溶接部を有する積層装置も記載する。また、該装置を保守するための溶接部を有する新規積層装置も記載する。  (もっと読む)

(もっと読む)

高耐食性材料の溶接方法

【課題】オーステナイト系ステンレス鋼やニッケル基合金などの高耐食性材料に対し、高効率、高信頼性を有し、かつ溶融部近傍の粒径粗大化や偏析などの変質を抑制できる接合方法を提供する。

【解決手段】V形状の開先12を有し、高耐食性材料を用いた被溶接板材の母材10の内部から表面まで第一の溶接としてTIG溶接を施して溶融金属14を形成した後、溶接金属14の上に第二の溶接としてレーザ溶接を施す。

(もっと読む)

薄板部材の溶接方法、およびその方法を用いた缶体の製造方法

【課題】金属性薄板部材同士の溶接時、余分な部品を必要とせず作業性を向上させて溶接部の品質を向上させ、応力集中部のないビード形状を得ることの出来る溶接方法を提供する。

【解決手段】第1の薄板部材1の一端にはL字型端部1aが形成され、第2の薄板部材2の一端にはL字型端部2aに延伸して形成された冠部2bが設けられ、両L字型端部1a、1bの端部面1c,2cが接し、前記冠部2bが第1の薄板部材のL字型端部1aを覆って冠部20がかしめ加工され突き合わせ部20が形成された後、この突き合わせ部が溶融される。

(もっと読む)

CMT溶接法による質量構成部品のバランス調整方法

本発明の目的は、高度なバランス品質を備えた回転を行う質量構成部品を提供することであり、このバランス調整は、できる限り自動化され、チップの形成なしに実施されなければならない。このために、質量構成部品への溶接点のビルドアップ溶接による、回転を行う質量構成部品、特にローター(1)のバランス調整方法が提供され、それによって、回転軸に関して質量の対称性が改善される。このビルドアップ溶接はコールド・メタル・トランスファー溶接、特に複数の個別の質量溶接点(4)によって行われる。 (もっと読む)

ピットの補修方法および金属部材の補修方法

【課題】溶融塩熱媒体が存在するピットを補修する補修方法、または、溶融塩熱媒体が存在するブローホールが内部に形成された金属部材の補修方法を提供する。

【解決手段】本発明に係るピットの補修方法は、金属部材に形成された、溶融塩熱媒体が存在するピット9を溶接によって補修する補修方法であって、溶接材料に対してアーク放電して溶接を行うマイクロティグ法によって、ピット9に複数層の金属層11を形成する1次溶接工程と、形成された金属層11に衝撃を加えて、金属層11の厚さを50%以下に圧縮する圧縮工程と、圧縮工程後、マイクロティグ法によって、圧縮金属層11a上にさらに複数層の金属層11を形成する2次溶接工程とを含む。

(もっと読む)

操作ペダル、および重ね合わせ溶接方法

【課題】操作ペダルを構成している2つの部材が重ね合わされて溶接される場合に、入熱量のアンバランスに起因する接合不良や熱歪の発生を抑制する。

【解決手段】ペダルアーム14のボス取付筒部32g、34gよりも外側へ突き出す軸方向の端部40a、40bの外径が小さくされることにより段差42a、42bが設けられており、そのボス取付筒部32g、34gの端縁から段差42a、42bに跨がるコーナー部分にプラズマアーク溶接が施される。このため、ボス取付筒部32g、34gとボス16との第2接合部W2に効率良く集中的に入熱することが可能で、熱歪の発生を抑制しつつ所定ののど厚Dを確保して接合強度を向上させることができる。また、段差42a、42bに連続する端部40a、40bから良好に放熱されるため、部材の溶け広がりが防止され、この点でものど厚Dの減少が抑制されるとともに、ボス16の内周面の熱歪が抑制される。

(もっと読む)

消耗電極作製方法および消耗電極作製装置

【課題】航空機用のチタンおよびチタン合金の製造において、段取り作業およびすみ肉溶接の作業に要する時間を短縮できるとともに、すみ肉溶接の作業性に優れる消耗電極作製方法および消耗電極作製装置を提供する。

【解決手段】消耗電極式アーク溶解法により溶解されたインゴット2の端面と電極保持用のスタブ3の端面とを、溶接トーチ7を用い、不活性ガス雰囲気または真空雰囲気で、溶接して再溶解用の消耗電極とする消耗電極作製方法であって、スタブ3における溶接する側の端面におけるスタブ直径が、インゴット2における溶接する側の端面におけるインゴット直径よりも小さく、インゴット2の軸を略水平にした状態で、インゴット2とスタブ3の接合面に押しつけ力を発生させながら、インゴット2とスタブ3とを回転可能に支持し、インゴット2とスタブ3の接合部の周囲をすみ肉溶接する。

(もっと読む)

二輪車およびバギー車用フレーム材

【課題】高強度の7000系Al合金からなるAl部材の複数にて構成される、二輪車やバギー車用フレーム材において、その溶接割れ感受性を低減させると共に、強度特性に優れた溶接継手を実現する。

【解決手段】複数のAl部材を与える7000系Al合金の合金組成を、Cu:0.01〜0.50%、Mg:0.5〜2.1%、並びにZn:4.0〜8.5%を含み、残部がAl及び不可避的不純物であるように規定し、かかるAl部材の複数を溶接により一体化して、二輪車やバギー車用フレーム材を製造するに際して、溶加材として、Mg:5.5〜8.0%、Cr:0.05〜0.25%、Ti:0.25%以下、Si:0.4%以下、Fe:0.4%以下、Cu:0.1%以下、Zr:0.05%以下、及びZn:0.25%以下を含み、残部がAl及び不可避的不純物である合金組成のものを用いた。

(もっと読む)

溶接構造物

【課題】溶接強度、すなわち、継手強度および伸びに優れた溶接構造物を提供することを目的とする。

【解決手段】本発明に係る溶接構造物1は、アルミダイカスト製部材2とアルミ展伸材製部材3とを線材を用いて溶接した溶接構造物であって、前記アルミダイカスト製部材2がAl−Mg系ダイカスト合金で形成され、前記アルミ展伸材製部材3が5000系合金または6000系合金で形成され、前記線材が5000系合金で形成されていることを特徴とする。

(もっと読む)

溶接材料の選定方法及び発電用プラント

【課題】異材溶接継手での脱炭層形成有無を予測して、部材の組合せや使用部位に応じた最適な溶接材料を選定する方法を提供する。

【解決手段】一の金属母材の炭化物生成能パラメータと、一の金属母材と材質が異なる別の金属母材の炭化物生成能パラメータとの差の絶対値Δgを算出する。一の金属母材と別の金属母材とが溶接材料で溶接された部材の使用温度及び時間から、時効パラメータLを算出する。予め作成された、脱炭層が形成される条件の領域と脱炭層が形成されない条件の領域とを炭化物生成能パラメータの差の絶対値と時効パラメータとで表したグラフにおいて、算出されたΔgと、算出されたLとの交点が、脱炭層が形成される条件の領域にある場合に、溶接材料としてインコネル系溶接材料を選定する。交点が、脱炭層が形成されない条件の領域にある場合に、溶接材料としてフェライト系溶接材料を選定する。

(もっと読む)

四角形鋼管の製造設備

【課題】折り曲げが不安定で、直角状折曲げ部が鈍角または鋭角のいずれに折り曲げられているときでも、遊端部分を上下から正確に突き合わせできる四角形鋼管の製造設備を提供する。

【解決手段】四箇所を直角状に折り曲げて、三辺を定寸平板部4とし一辺を一対の半寸平板部5でその遊端部分2を突き合わせることで四角形状鋼管7としたのち、仮付け溶接8を施工し、駆動ローラコンベヤ32により形成した仮付け溶接ライン31上で突き合わせ部を横向きとして、仮付け作業部50に、外面矯正装置51と仮付け溶接機95を設け、外面矯正装置は、左右一対で相対的に接近離間自在な側部押え体55と、昇降自在な上部押え体67からなる。四角形状鋼管内において移動自在で、仮付け作業部の部分に停止自在な内面矯正装置100を設け、内面矯正装置は、本体101の前後方向の複数箇所にそれぞれ左右一対の内加圧体118を相対的に接近離間自在に設けた。

(もっと読む)

21 - 40 / 63

[ Back to top ]