Fターム[4E087AA00]の内容

鍛造 (11,151) | 目的、効果 (1,158)

Fターム[4E087AA00]の下位に属するFターム

鍛練、偏析及び鋳造欠陥等の改善 (80)

鍛造欠陥の防止 (149)

寸法精度向上 (223)

型寿命の向上 (181)

生産性向上、工程省略 (515)

Fターム[4E087AA00]に分類される特許

1 - 10 / 10

表面加工割れ感受性評価方法およびその装置

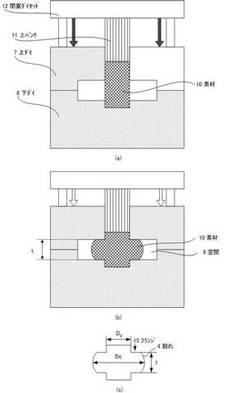

【課題】太径の円柱被加工素材の冷間鍛造時の表面加工割れ感受性を、負荷能力の大きなプレス装置を用いなくても、適切に評価することができる円柱被加工素材の冷間鍛造時の表面加工割れ感受性評価方法およびその装置を提供すること。

【解決手段】棒鋼素材を圧延方向に対し垂直に切断した直径(mm)D0の円柱被加工素材10を、上ダイ7及び下ダイ8とからなる金型を用いて側方押出によりフランジ成形を行い、フランジ側面に発生する累積割れ率が50%となる時のフランジ直径(mm)DCを測定し、下記式(1)に規定する限界拡径比を求め、限界拡径比に基づいて冷間鍛造時の表面加工割れ感受性を評価する。限界拡径比=DC/D0・・・(1)

(もっと読む)

オートフレッテージ加工装置、オートフレッテージ加工方法、及び、オートフレッテージ加工を施したワークの製造方法

【課題】磨耗による部品消耗を極力低減することが可能なオートフレッテージ加工を提供する。

【解決手段】加圧部に駆動され、加圧部の加圧前の状態において、ワークの一端部側の内壁と、ピストンの軸方向に沿った側面との間に、所定の平均隙間量(h)および第1の軸方向長さ(a)を有する隙間を形成するピストンを所定の送り速度(v)で挿入させて、ワークにオートフレッテージ加工を施すオートフレッテージ加工装置において、隙間より漏れ出す作動油の、第1の軸方向長さ(a)における単位時間当たりの最大漏れ流量(Qmax(a))に相当する第1の臨界送り速度(Vca)が、予め設定されたピストンの限界送り速度(V0)よりも大きい場合には、第1の軸方向長さ(a)よりも長い第2の軸方向長さ(b)を有する隙間を設定することを特徴とする。

(もっと読む)

軸受外輪の製造方法

【課題】背面組み合わせ型の複列アンギュラ型玉軸受を構成する外輪3を、円柱状の素材10を塑性変形させる事により造る場合に、両外輪軌道2、2に、この素材10のうちで清浄度の高い中間部金属材料29を露出させられる製造方法を実現する。

【解決手段】上記素材10に、(A)→(B)の据え込み加工と、(C)→(D)の後方押出加工と、(D)→(E)の打ち抜き加工と、(E)→(F)のローリング加工と、仕上加工とを順次施す事により、上記外輪3とする。上記据え込み加工で造る第一中間素材11aの外径を、後方押出加工に使用するダイス13の内周面の内周面側大径部18の内径以下で内周面側小径部19の内径よりも大きくする。そして、上記後方押出加工で、上記第一中間素材11aの外径寄り部分を内周面側傾斜部20に全周に亙り引っ掛けた状態で、この第一中間素材11aをパンチ14の先端面により上記ダイス13の底部に向けて押し込む。

(もっと読む)

加工機械の安全装置

【課題】足踏み式のペダルによって操作される鍛造機その他の加工機械において、意図しないペダル操作に起因する作業者への危険要素を排除し、作業現場での安全性を向上させる。

【解決手段】本発明の加工機械の安全装置は、ペダル14の近傍に設けられた靴検知手段(ペダルカバー31に取り付けられたセンサ32)が、ペダル14上の所定位置に作業靴の存在を検知すると、その検知信号に基づいて、ロック手段(ロックピンホルダ51から出没するロックピン52)が操作機構の動作を許容し、靴検知手段が作業靴の存在を検知しなければ、ロック手段が操作機構の動作を拘束して可動体を停止させるように構成されるものである。

(もっと読む)

機械部品用制振素材、その製造方法、及びそれを用いた機械部品

【課題】材質面での制限が少なく要求に応じた材質選択が容易であり、多くの機械部品に広く適用することができ、さらに優れた制振特性を容易に得ることのできる機械部品用制振素材を提供すること。

【解決手段】塑性加工及び/又は機械加工により形成した溝部21を有するリング状の素材2に、素材2を径方向に引き伸ばすと共に前記溝部21内空間を縮小させる方向に圧延を行うリングローリング加工により塑性加工を加える方法によって形成した、金属的に結合することなく接触している非結合界面を有する。非結合界面は、表面から内部の所定深さまで形成されており、貫通していないことが好ましい。非結合界面の深さ方向の長さが、同一方向の厚み寸法の20%以上であることが好ましい。

(もっと読む)

金属板材の製造方法

【課題】鍛造用の一般的な金型を用いて、板厚を確保しつつ材料全域に大ひずみを導入させ、超微細粒厚材を創製することができる方法を提供する。

【解決手段】三次元座標において、前記被成形体1の送り方向をX軸とした場合、金型3のX軸方向での長さの半分以下を所定の送り量としてY軸方向から加圧して繰り返し鍛造する第一工程と、これにて生じたZ軸方向の山谷の山頂を中心に谷谷間距離(T)の半分の範囲内に金型の端部をおいてZ軸方向から加圧して繰り返し鍛造する第二工程とを1回又は2回以上繰り返して行い、最終工程においてY軸又はZ軸の何れか一方向から、前記第一工程の送り量よりも小さい送り量で強圧下鍛造して板状にする第三工程とからなる鍛造方法による。

(もっと読む)

金属材料製造方法及び装置

【課題】少ないパス数で微細化加工をする。

【解決手段】母相合金結晶組織に当該母相合金結晶組織の結晶粒より粗大かつ硬さが高い第二相結晶粒子を分散させてなる金属材料3Aを、多軸鍛造手段2によって、転位の上昇運動と消滅さらには再配列を促し、転位密度を減少させるが、粒界移動が起らない温度又は0.4Tmないし0.7Tm(Tmは母相合金結晶組織の絶対温度の融点)の圧縮加工温度で、多軸鍛造加工することにより、母相合金結晶組織の結晶粒を微細化する。

(もっと読む)

軸受鋼管を用いたベアリングレースの外輪および内輪の製造方法

【課題】ベアリングレースの外輪および内輪の製造歩留まりを改善し、寸法精度を維持する。

【解決手段】軸受鋼管を、軸受鋼管の中心軸に対してほぼ垂直に所定の幅で切断して、切断リングを製造し、切断リングの内径面および外径面をそれぞれ所定の径に旋削して、鍛造前素材を製造し、鍛造前素材を、鍛造前素材の内径面を拘束しながら切断面および旋削面のほぼ全面が鍛造肌仕上げとなるように冷間鍛造して素形材を製造し、素形材を、ベアリングレースの外輪素形材と内輪素形材とに分離し、外輪素形材と内輪素形材との、所定の面については切削仕上げとするとともに、他の面については鍛造肌のままとして、ベアリングレースの外輪及び内輪を製造することを特徴とする。

(もっと読む)

熱間鍛造設備

【課題】疲労特性並びに冷間加工性に優れる熱間鍛造品の製造を可能とする熱間鍛造設備を提供する。

【解決手段】鋼素材を加熱する加熱炉および加熱された鋼素材に鍛造を施す熱間鍛造機を、搬送ライン上に順に配置した熱間鍛造設備において、前記熱間鍛造機の出側に、熱間鍛造後の鍛造品を部分的に冷却する部分冷却装置を設置する。

(もっと読む)

フォージングロール設備およびフォージング方法

【課題】ビレット成形のサイクルタイムを短縮でき、エネルギーロスやランニングコストを減らす。

【解決手段】一対のフォージングロール1a ,1bと、マニプレータ40と、入側搬送手段10と、出側搬送手段とを備えたフォージングロール設備Aであって、マニプレータ40が、ビレットBを把持解放自在なマニトング42と、マニトング42を前進後退させる移動手段を備えており、一対のフォージングロール1a ,1bの連続回転中において、移動手段が、一対のフォージングロール1a ,1bの外周面における成形型非取付部分同士が対面している間に、マニトング42を受取位置Iまで移動させ、入側搬送手段10が、一対の成形型MA ,MB同士が対面する前に、受取位置Iまで移動されたマニトング42にビレットBを供給する。

(もっと読む)

1 - 10 / 10

[ Back to top ]