Fターム[4E087CA31]の内容

Fターム[4E087CA31]の下位に属するFターム

Fターム[4E087CA31]に分類される特許

41 - 60 / 91

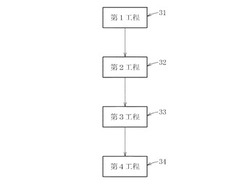

外輪製造方法

【課題】ヒケやキズの発生を抑えることができて高品質の外輪(車輪用軸受装置用の外輪)を製造することができる外輪製造方法を提供する。

【解決手段】内周に軌道面が形成された筒状本体部23と、筒状本体部23から外径方向へ突出する取付用フランジ24とを備えた車輪用軸受装置の外輪を成形するする外輪製造方法である。第1工程31にて、中実材30を温間または熱間鍛造領域にて、冷間閉塞鍛造金型装置に投入する素材35を成形する。第2工程32にて、第1工程31後に素材35に対して軟化処理と潤滑処理とを行う。第3工程33にて、軟化処理と潤滑処理とが施された素材35を冷間閉塞鍛造金型装置に投入して冷間閉塞鍛造金型装置にて素材35に対して両端側からの押圧で中央部を押出して取付用フランジ24を成形する。第4工程34にて、成形品38の仕切部37を除去して内部を貫通させる。

(もっと読む)

歯車成形装置

【課題】スプライン歯を形成する第2セグメントダイに対して、欠歯を形成する第1セグメントダイの遅延動作を防止するためのガイド機能を設けること。

【解決手段】ホルダ116の開口部内に平面視して放射状に分割配設され、被成形体のボス部22の外周面に欠歯を成形する第1セグメントダイ118及び前記外周面にスプライン歯を成形する第2セグメントダイ120と、前記ホルダ116の内壁面に着脱自在且つ交換可能に設けられ、前記第1セグメントダイ118の第1傾斜面156に当接するガイド面159が形成されたガイドプレート160とを備える。

(もっと読む)

歯車成形方法及び装置

【課題】従来からなされていた後加工を不要とし、スプライン歯の所望の両側歯面の歯形形状を単一の鍛造成形工程によって形成することにある。

【解決手段】ホルダ116の開口部内に平面視して放射状に分割配設され、被成形体のボス部の外周面に欠歯を成形する第1セグメントダイ118と前記外周面にスプライン歯を成形する第2セグメントダイ120とを備え、前記第1セグメントダイ118及び第2セグメントダイ120の外径部には、それぞれ、鉛直面(V)に対して所定角度傾斜する第1傾斜面156及び第2傾斜面158が形成され、前記第1セグメントダイ118の第1傾斜面156の傾斜角度(θ1)は、前記第2セグメントダイ120の第2傾斜面158の傾斜角度(θ2)よりも小さく設定される(θ1<θ2)。

(もっと読む)

ステアリング装置用シャフト及びその製造方法

【課題】ステアリングホイールを固定する側の座屈強度、振動剛性を高め、肉厚管理を不要として安価に製造することができるステアリング装置用シャフトを提供する。

【解決手段】ステアリング装置用シャフト30の一端側30aの空洞部30a1には、金属材料からなる中実の芯材37が埋め込まれている。この芯材37は、一端側30aの軸受保持面34が形成されている位置の空洞部30a1では大きな外径とされ、雄スプライン33が形成されている位置の空洞部30a1まで徐々に縮径されていき、雄ねじ32が形成されている位置の空洞部30a1では最も小さな外径で埋め込まれている。ステアリング装置用シャフトの一端側30aは中実構造とされている。

(もっと読む)

ラック及びその製造方法

【課題】ラック歯10の幅寸法、強度、剛性を、何れも十分に確保でき、しかも軽量な構造及びその製造方法を実現する。

【解決手段】断面円形のロッド部9の軸方向一部の径方向片側面にラック歯10を、塑性加工により形成する。又、このラック歯10を形成した部分から周方向に外れた部分の断面形状の曲率半径を、上記ロッド部9の軸方向残部の外周面の断面形状の曲率半径よりも大きくする。この為に、(A)→(B)に示す様に、素材13の軸方向の一部で且つ円周方向の一部を押し潰しつつ、この軸方向の一部で且つ円周方向の残部を、上記素材13の外周面よりも大きな曲率半径を有する部分円筒面部17を形成して中間素材20とする。そして、(C)→(D)に示す様に、この中間素材20のうちの上記軸方向一部で上記円周方向の一部に上記ラック歯10を形成する。最後に、(E)→(F)に示す様に、サイジングを施して、ラック8とする。

(もっと読む)

軌道輪部材の製造方法

【課題】外周面に軸方向外寄り部分に支持フランジ7aを、内周面に複列の外輪軌道5、5を、それぞれ有するハブ10の如き軌道輪部材の製造方法を改良し、これら両軌道輪5、5の転がり疲れ寿命を確保する。

【解決手段】(A)→(B)の第一の据え込み工程と、(B)→(C)の剪断・押し出し工程と、(C)→(D)の第二の据え込み工程と、(D)→(E)の打ち抜き工程を経て、素材16を第四中間素材20に加工する。上記剪断・押し出し工程では、軸方向他端面に開口する断面円形の凹孔37の周囲を主円筒部36とした第二中間素材18を得る。上記第二の据え込み工程では、一部の金属材料を径方向外方に移動させ、上記支持フランジ7aを形成する。上記第四中間素材20のうちで外輪軌道5、5を形成すべき部分に、上記素材16を構成する金属材料のうちで径方向中間部の金属材料13を存在させて、上記課題を解決する。

(もっと読む)

線材のチャック装置及び圧造機

【課題】作動速度の高速化が達成される線材のチャック装置及びこのチャック装置を備え、生産性の向上を図ることができる線材の圧造機を提供する。

【解決手段】圧造機に組み込まれたチャック装置は、回転自在に支持された一対のチャック円筒(52L,52R)と、これらチャック円筒(52L,52R)の外周面にそれぞれ形成され、移送経路2を挟んで対向したとき、線材Aの挟持通路を形成する一対のチャック溝と、一方のチャック円筒(52R)を他方のチャック円筒(52L)に向けて押圧し、挟持通路内の線材Aを一対のチャック溝間にて締め付けるチャックシリンダ(54)と、一対のチャック円筒(52L,52R)を互いに逆向きに回転させ、チャック溝間の線材Aを挟持通路から解放させる回転装置(80)とを備える。

(もっと読む)

軌道輪部材の製造方法

【課題】外周面に取付部6を、内周面に複列の外輪軌道5、5を、それぞれ有する外輪2の如き軌道輪部材の製造方法を改良し、これら両軌道輪5、5の転がり疲れ寿命を確保する。

【解決手段】(A)→(B)の第一の据え込み工程と、(B)→(C)の前後方押し出し工程と、(C)→(D)の第二の据え込み工程と、(D)→(E)のバリ取り工程と、(E)→(F)に示した打ち抜き工程とを経て、素材16を第五中間素材25に加工する。上記前後方押し出し工程では、第一、第二両円形凹部26、27を隔壁部28により仕切った、第二中間素材22を得る。この状態で、外輪軌道5、5を形成すべき部分に、上記素材16を構成する金属材料のうちで径方向中間部の金属材料13を存在させる。又、上記第二の据え込み工程では、第一、第二両円形凹部26、27の内面形状を変化させずに、上記取付部6を形成して、第三中間素材23を得る。

(もっと読む)

アプセット成形方法

【課題】簡便な方法によって鍛縮台の使用期間を延長させ前記鍛縮台の耐久性を向上させることにある。

【解決手段】回転可能に軸支された鍛縮台22の加圧面に対し、所定位置に保持された棒状素材20の一端部を当接させて加圧し且つ通電加熱することにより、加熱部を有する所定数のアプセット成形体が成形される。続いて、前記鍛縮台22の軸心を受金18の楕円形状凹部19の長軸に沿って摺動変位させて鍛縮台22の加圧面が前記の場合と相違するように加圧面を切り換える。さらに、前記切り換えられた加圧面に対して前記と同様に棒状素材20の一端部を当接させて加圧し且つ通電加熱することにより、所定数のアプセット成形体が成形される。

(もっと読む)

歯車の製造方法

【課題】熱間で相対的な位置精度を高く保持しつつ素材に歯形、孔およびスプライン溝を形成することにより、ブローチ工程によらずに寸法精度に優れた歯車の製造方法を提供する。

【解決手段】歯形形成工程S300において熱間で素材12に歯形16aを形成して素材13とし、次に位置決め工程S400において素材13に形成された歯形16aに係合する係合部材20により素材13を位置決めして固定し、続いて孔・スプライン溝形成工程S500において外周面にスプライン溝16fに対応する形状の突起が形成された押圧部材40を熱間で素材13に押圧することにより素材13に孔16eおよびスプライン溝16fを形成して素材14とする。

(もっと読む)

溝付きプラグの製造方法

【課題】 溝付きプラグを圧造成形により製造することができながら、周溝部分や頭部下面に分割ダイの合わせ面のツールマークのないプラグを得ること。

【解決手段】 前段側の圧造ステーションS3で、円柱状素材bを圧造加工して中実軸部2と該軸部2の一端に設けられた頭部3とからなる中間成形品1Cを形成する。後段の圧造ステーションS4で、筒状外側パンチ36と内側パンチ37とを備えたパンチ35の外側パンチ36により中間成形品1Cの頭部3外周を拘束すると共に、中間成形品1Cの頭部3と軸部2の境界部分を拘束する成形凹部24eを有する分割ダイ24,24により中間成形品1Cの上記境界部のやや下方を拘束した状態のもとで、パンチ35とダイ側成形ピン32とにより中間成形品1Cの軸部2先端側のみを圧造加工して膨大させることにより、ネジ形成用軸部2′と頭部3との境界部分に分割ダイ24,24によるツールマークのない断面凹形状の周溝4とを成形する。

(もっと読む)

軸肥大成形装置および軸肥大成形方法

【課題】歩留りを低下させることなく、精度のよい軸肥大成形を行うことが可能な軸肥大成形装置および軸肥大成形方法を提供する。

【解決手段】軸肥大成形装置10は、金属軸材(ワークW)における任意の位置に肥大部を形成するための装置であって、ワークWの両端を保持しながら、ワークWに対して圧縮応力と曲げ応力とを付与する固定側回転ホルダ11と加圧・曲げ側回転ホルダ12とを備えている。軸肥大成形過程におけるL/Dをセンシングして、L/Dの大きさの変化に応じて適度な圧縮応力および/または曲げ応力を付与するように加圧・曲げ側回転ホルダ12を制御する制御部20をさらに備えている。

(もっと読む)

鍛造成形装置および鍛造成形方法

【課題】成形圧力の増加を抑制しつつ薄肉部に生じる欠肉を解消するに好適な鍛造成形装置および鍛造成形方法を提供する。

【解決手段】棒状素材に押出し成形を施すことにより、外周に製品外形より外方に膨出する膨出部16を備えたカップ状の粗成形体W3を得る粗成形工程と、製品外形と同等の形状を備えたダイ23に前記粗成形体W3を係合させて粗成形体W3の膨出部16を製品外形に沿わせてしごき成形するしごき成形工程と、前記しごき成形された成形体W3に製品外形と同等の形状を備えたダイ23を用いて押出し成形を施すことにより、カップ状の仕上げ成形体W4を得る仕上げ成形工程と、を有するようにした。

(もっと読む)

フランジ付きハウジング部材とその成形方法及び装置

【課題】フランジ付きハウジング部材であっても外周面全面に渡ってしごき加工を加えることができ、機械加工を施すことなく全体にわたり十分精度を出すことができ、部品点数の低減、リードタイムの短縮が図れ、コスト的にも作業性の面でも有利なフランジ付きハウジング部材とその成形方法及び装置を提供する。

【解決手段】筒状をした胴部1の一端部にフランジ予備成形部2が設けられた成形素材Wを所定の外面形状のパンチ10に保持し、成形素材Wをサイジングダイ15によりしごき胴部1の内外両周面をサイジングし、フランジ予備成形部2をパンチ10とフランジ成形ダイ19との間で挟圧しフランジFを成形することを特徴とする。

(もっと読む)

ナット、ナットの製作方法、およびこれに対応する工具

【課題】効率良く使用でき、簡単にかつ素早く製作することができる、ばねのような閉止作用を有するナット、この製作方法およびこれに対応する工具を提供する。

【解決手段】本発明のナットは、ねじ孔(62)と、このねじ孔の長手軸心(E)方向に、径に沿って円周状に設けられた内溝(78)とを有する金属製部材を備えたナットであり、環状の鍔部(64)が、当該ナット(70)の端面(54)の1つに一体的に形成され、その断面が軸心方向に曲げられており、軸受面(55)としてねじ孔(62)を囲むこの端面の区域と、環状の鍔部に直接形成された収容スロット(78)とを形成していることを特徴とする。

(もっと読む)

鍛造機における成形用金型

【課題】前記型部材を補強リングなど他の部材から容易に分離できるようにした、交換し易い金型を得る。

【解決手段】鍛造ユニットに軸孔を設けた円筒状のホルダー10を支持し、そのホルダーの軸孔に突端側から挿入される保持筒18の内面に成形面を設けた型部材16を取り付けるとともに、外面に緩衝リング20を圧入させ、前記保持筒の外面に前記ホルダーと緩衝リングとの間に位置して緩衝リングより外方へ拡がる係止座金22を介在させたものである。

(もっと読む)

アンダカット部を有する成形品の製造方法及び中間成形体

【課題】軸方向に沿った両端部に第1据え込み成形部と第2据え込み成形部とが形成される共に、前記第1据え込み成形部と第2据え込み成形部との間にアンダカット部を有する成形品を得ることにある。

【解決手段】パンチ90の第1成形部92によって環状側壁部20を半径外方向に塑性変形させる第1の据え込み成形が施されることにより、一端部側に第1据え込み成形部26aが形成され、続いて、前記パンチ90が中実部22に当接して前記中実部22が加圧されて割型68が下降しながら該中実部22が半径外方向に塑性変形する第2の据え込み成形が施され、前記塑性変形した肉が前記割型68の第2成形部82内に流れ込んで充填されることにより、軸方向の他端部側に第2据え込み成形部26bが形成されると共に、前記割型68のアンダカット成形部80によって前記第1据え込み成形部26aと前記第2据え込み成形部26bとの間にアンダカット部が形成される。

(もっと読む)

ステアリング装置用ラック及びその製造方法

【課題】 ラックが軽量で、金型の形状が簡素で寿命が長く、専用の加工機械が不要な、ステアリング装置用ラック及びその製造方法を提供する。

【解決手段】 中間成形工程の概略のラック歯形成型時には、ラック素材1のラック歯成形側に直交する側の外周両側に形成された扁平面13、13が、ダイ55の拘束面551によって拘束され、ラック素材1の素材材料がラック素材1の外周側に流動しないため、ラック歯への素材材料の流動が効果的に行われる。この中間成形工程の概略のラック歯形成型時には、ラック歯成形時に排除された素材材料がラック素材1の内径孔12内に流動し、かつ、この内径孔に空隙が残るため、金型が密閉状態にならず、成形荷重が小さくて済むため、金型の寿命が長くなる。

(もっと読む)

中空シャフト

【課題】 強度面および転造加工性またはプレス加工性が向上し、これによって、軽量化、加工負荷低減、コスト低減等が可能な中空シャフトを提供する。

【解決手段】 スプライン3を有する中空シャフトである。成形後の内径が成形前の内径よりも小さいスプライン下径15を塑性加工にて成形する。スプライン下径15の肉厚を成形前後で略同一とする。塑性加工がスウェージング加工であったり、アプセット加工であったりする。塑性加工を冷間で実施しても、熱間で実施してもよい。

(もっと読む)

中空シャフト

【課題】 潤滑剤(グリース)が中空部に侵入するのを安定して防止でき、しかも、等速自在継手等への組付け作業の簡略化が可能であって、コスト低減も図ることができる中空シャフトを提供する。

【解決手段】 端部の外周面にスプライン10が形成された中空シャフトである。端部が塑性加工されてその開口部が塞がれている。塑性加工がスウェージング加工であったり、アプセット加工であったりする。塑性加工を冷間で実施しても、熱間で実施してもよい。封止プラグ等の栓部材を使用して開口部を塞ぐ必要がないので、組付け作業の簡略化が可能である。塑性加工にて開口部を塞ぐので、その加工性に優れ、安定して確実に塞ぐことができ、潤滑剤(グリース)等の異物侵入防止機能の信頼性が向上する。

(もっと読む)

41 - 60 / 91

[ Back to top ]