Fターム[4E087CA31]の内容

Fターム[4E087CA31]の下位に属するFターム

Fターム[4E087CA31]に分類される特許

81 - 91 / 91

チャック装置

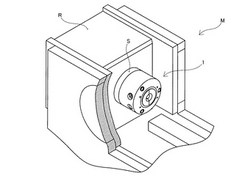

【課題】軸肥大加工機における金属軸材または金属管材であるワークを保持するチャック装置において、ワークを簡単にスリーブから取外せるとともに、肥大部を有するワークであっても簡単かつ確実に保持可能なチャック装置を提供すること。

【解決手段】チャック本体の空孔部に、ワークを挟持するための保持溝を設けた複数のスリーブ片からなるスリーブを前記保持溝にて一つの保持穴を形成した状態で嵌め合わせ、チャック本体に回転可能に設けたカム軸を回動させてカム軸のカム片をスリーブ片に設けた溝部にかけることで、スリーブをチャック本体の空孔部軸心方向にスライドさせるとともに、スリーブがチャック本体に対し抜け止めされるようにする。また、チャック本体の空孔部とスリーブのスリーブ片にテーパー部を設け、前記カム軸の操作にてチャック本体のテーパー部に沿ってスリーブをスライドさせ、前記保持溝にてワークを確実に挟持するようにする。

(もっと読む)

動圧軸受装置用の軸部材およびその製造方法

【課題】 フランジ部の軸方向両側に形成されたスラスト軸受隙間での圧力バランスを早期に回復し、かつ斯かる機能を低コストに実現可能とする。

【解決手段】 共通の鍛造工程で、軸部11とフランジ部12とを一体に有する軸素材10に成形するのと同時に、軸素材10のフランジ部12に、その両端面12a、12bに開口する貫通孔19を成形する。この結果、貫通孔29が、完成品としての軸部材2のフランジ部22の両端面に形成されたスラスト軸受隙間W1、W2を避けて、これら軸受隙間W1、W2よりも内径側に開口するように形成される。

(もっと読む)

動圧軸受装置用軸部材およびその製造方法

【課題】 この種の動圧軸受装置における軸部材の寸法精度を高めると共に、寸法精度を低コストに高めるための軸部材の加工方法あるいは製造方法を提供する。

【解決手段】 軸部11とフランジ部12とを一体に有する軸素材10を鍛造加工により成形し、軸部11の外周面11aの一部又は全部の円筒度を矯正する。前記矯正加工を施した面13を基準として軸素材10の軸部端面11bおよびフランジ部12の反軸部側端面12bを研削加工し、この両端面11b、12bを基準として軸素材10の外周面10bに研削加工を施す。これにより製造された軸部材の、軸部外周に形成されたラジアル軸受面の円筒度が3μm以下となるようにした。

(もっと読む)

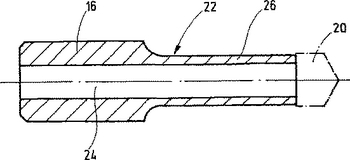

穿孔工具を製造するための管状のブランク、ブランクの製造方法および穿孔工具の製造方法

本発明は、穿孔工具を製造するための管状のブランク(22)であって、切屑溝(12)と冷媒管路とが形成される非切削成形可能な成形部(26)を有し、完成した穿孔工具に、工作機械に締め付け固定させるためのシャンクと、刃を備えた穿孔工具ビット部(20)とを装着可能な前記管状のブランクに関する。強度および成形に対する条件に適合させるため、管状のブランク(22)は、成形部(26)のシャンク側の端部に配置され、成形部(26)と一体に結合される締め付け固定部(16)を有し、その管壁厚は成形部(26)の領域での管壁厚よりも厚い。本発明は、ブランクの製造方法および穿孔工具の製造方法にも関わる。  (もっと読む)

(もっと読む)

冷間成形金属ベアリングローラ、その冷間成形方法及び冷間成形機用成形セット

【解決手段】減摩ベアリング用のローラ半加工品を精度よく冷間成形する機械、方法及び設備である。この機械は、高い精度でばりを生ずることなく、ローラの端部を同時に成形することができる浮動ダイスキャビティを用いた多段段階的成形機である。工具と段階的成形とは、有利な木目得模様を有し、今まで半加工品の丸み付きコーナーにせん断面端面の材料が存在することによる構造上の欠陥や中央部分のばりのない改良されたローラを形成する。 (もっと読む)

鍛造部品の製造方法及び自動車用サスペンションアームの製造方法

【課題】製造時間の短縮を図りながら効率良く製品を仕上ることができる鍛造部品の製造方法を提供する。

【解決手段】 据込み加工により素材2を所定の長さL1(L1<L)となるように圧縮し、且つ両端部に拡径部4を成形する。次いで、素材2の曲げ加工、鍛造加工を行う。ここで、鍛造加工を行うときに、この鍛造加工で素材2の外周に発生するバリ8に据込み加工で発生したバリ6a,6bが含まれるようにする。次に、仕上げ加工により素材2の外周のバリ8を除去する。そして、穴開け加工により拡径部4にブッシュ装着用の穴10を設ける。

(もっと読む)

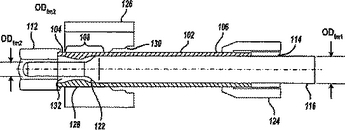

単一のアクスルチューブハウジング組立体

【課題】

【解決手段】デファレンシャル組立体のためのアクスルチューブハウジングを製造する方法は、単一のチューブ状ブランク(102)の局部エリア(108)を加熱することを有する。マンドレルがこのチューブ状ブランク中に挿入され、そして、局部エリア(108)は、増加した壁厚を与えるように変形される。圧縮力が、スピンドルセクションを形成するように、鍛造ダイ(126)を使用して、単一のチューブ状ブランクの局部エリアに与えられる。このスピンドルセクションは、鍛造ダイ及びマンドレル(116)の少なくとも一方に非常に一致する。そして、単一のチューブ状ブランクの残った部分は、キャリアセクションを形成するために冷却により減じられる。  (もっと読む)

(もっと読む)

両端にフランジ部を有する鍛造品を製造する方法および装置

【課題】

軸部を中にしてその両端にフランジ部を有する形状の鍛造品であって、高い靱性が得られるようなファイバーフローをもつ製品を与える鍛造方法と、鍛造装置を提供すること。

【解決手段】

リング状据込鍛造金型(5)に、この金型の厚さを超える高さの素材(1)を入れ、据込鍛造を行なって一方のフランジ部(32)を有する中間鍛造品(2)を得、リング状の金型から取り出した中間鍛造品(2)の上下を反転し、中間鍛造品の高さよりも低く、下部に上記一方のフランジ部(32)が入る広がりをもった、一対の半割式据込鍛造金型(7,7')に入れ、据込鍛造を行なって他方のフランジ部(33)を有する最終鍛造品(3)を得、半割式据込鍛造金型を開いて取り出す製造方法。

(もっと読む)

高融点金属ポット

本発明は、ポットを形成するための、コンピュータ実行される方法に関し、この方法は、(a)高融点金属コンポーネントを含むインゴットを第1の工作物に切断し;(b)第1の工作物をアプセット鍛造条件にさらし、これにより、第2の工作物を形成し;(c)第2の工作物を真空又は不活性ガス中で少なくとも約1200℃の第1の温度まで第1の焼きなまし工程にさらし、これにより、焼きなましされた第2の工作物を形成し;(d)第2の工作物の直径を減じることによって、焼きなましされた第2の工作物を再び鍛造し、これにより、第3の工作物を形成し;(e)第3の工作物をアプセット鍛造条件にさらし、これにより、第4の工作物を形成し、(f)第4の工作物の直径を減じることによって、第4の工作物を再び鍛造し、これにより、第5の工作物を形成し;(g)第5の工作物を第2の焼きなましステップまで、第5の工作物を完全に再結晶させるように十分に高い温度までさらし;(h)第5の工作物をアプセット鍛造条件にさらし、これにより、第6の工作物を形成し;(i)焼きなましされた第6の工作物を複数の圧延パスにさらすことによって、焼きなましされた第6の工作物をプレートに圧延し;この場合、焼きなましされた第6の工作物は、少なくとも1つのパスの後に厚さが減じられており、焼きなましされた第6の工作物は、例えば各2つのパスの間に回転させられ、(k)プレートに第4の焼きなまし工程を行い、これにより、プレートを形成し、第4の焼きなまし工程が(1)工程(j)の後でかつ工程(k)の前、又は(2)工程(k)の後に行われ、ポットに処理するために適した少なくとも1つの工作物又はプレートの寸法が、コンピュータ実行される有限要素モデリング評価法によって予め決定され、これにより、工程(b)〜(j)における少なくとも1つの工作物又は工程(k)におけるプレートが、コンピュータ実行される有限要素モデリング評価法によって決定される寸法と実質的に同じ寸法を有することを含む。ポットに処理するのに適した少なくとも1つの工作物又はプレートの寸法は、工程(b)〜(j)における少なくとも1つの工作物又は工程(k)におけるプレートが、コンピュータ実行される有限要素モデリング評価法によって決定された寸法と実質的に同じ寸法を有するように、コンピュータ実行される有限要素モデリング評価法によって予め決定される。 (もっと読む)

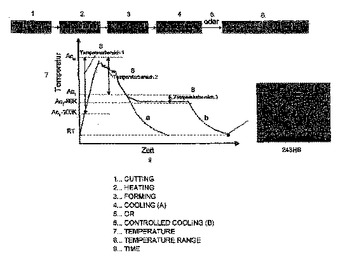

過共析鋼からの構造部品の製造方法

本発明は、過共析鋼から構造部品、特に型鍛造部品を製造する方法であって、この構造部品は、加工温度に加熱したブランクまたは切断した塊から出発して1または2以上の熱間加工により輪郭工具を用いて作製するものである。本発明は、ブランクまたは切断された塊をAc1マイナス100KからAcmまでの範囲の温度か、またはAc1からAcmまでの範囲の温度に加熱するステップと、この温度範囲を維持しながら1または2以上の直接的に連続する工程で熱間加工して構造部品を作製するステップと、構造部品のいずれの箇所で少なくとも0.8の加工度を維持するステップと、最終的な加工の後に前記構造部品を冷却するステップとを含む。  (もっと読む)

(もっと読む)

シート肉盛を施されたエンジンバルブおよびその製作方法

【課題】 エンジンポペットバルブのシート肉盛加工における材料の無駄を省き、機械加工工程を少なくする方法を提供する。

【解決手段】 エンジンポペットバルブを製作するための改良された方法は、溶接工程中の溶落ちを防止するために、バルブ50にシート肉盛する前に、バルブヘッドの初期直径d1と、バルブのシート肉盛用の溝54と燃焼面18の間の境界部56の初期厚さt1とを有する未仕上げのポペットバルブを用意する。シート肉盛後にバルブヘッドを圧印加工することにより、境界部56の初期厚さt1を選択された厚さt2に小さくし、バルブヘッドの初期直径を最終的な、すなわち所望の直径に大きくする。

(もっと読む)

81 - 91 / 91

[ Back to top ]