Fターム[4E087CA31]の内容

Fターム[4E087CA31]の下位に属するFターム

Fターム[4E087CA31]に分類される特許

1 - 20 / 91

複合部材の製造方法、複合部材及び複合部材の製造装置

【課題】第2部材の一端に第1部材を接合でき、軸肥大技術を利用して製造可能な複合部材の形状の自由度を向上できる複合部材、製造方法及び製造装置を提供する。

【解決手段】第1部材11の有底穴13に第2部材21の一端側を収容し、第2部材21の端部22を有底穴13の底部14に当接させ、第1部材11と第2部材21の他端側とを支持して荷重を負荷することで、第2部材21の一端側に圧縮応力を生じさせつつせん断応力を繰り返し生じさせて、第2部材21の一端側を肥大化させ、第2部材21の肥大した部位を第1部材11に圧接させることで、第2部材21の一端に第1部材11を接合する。

(もっと読む)

鍔付き多角形状部品の製造方法

【課題】多角形部の角部を精度良く成形することができる鍔付き多角形状部品の製造方法を提供する。

【解決手段】軸状のブランク1aを据え込み、このブランク1aの所定箇所に多角形部3と鍔部4を合わせた体積を有し、かつ多角形部3の外接円にほぼ等しい直径を有して成る円柱状部5を予備成形する。次に、ダイに設けられた多角形凹部に前記円柱状部5を絞って多角形部3を成形する。最後に、前記多角形部3の絞りに伴って生じた余肉を含む前記円柱状部5の残余の部分を据え込んで鍔部4を成形する。このように外接円にほぼ等しい直径の円柱状部5を絞り成形することにより、多角形部3の角部には十分に肉が回り、多角形部3を精度良く成形することが可能となる。

(もっと読む)

油圧シリンダのピストンロッドの製造方法

【課題】ヘッド部が鍛造成形により作られ、軸部が鋼材から作られるピストンロッドの製造工程を簡素化する。

【解決手段】所定の長さの棒鋼10の一端部10aに対して局部加熱が施される(S101)。次は、この加熱した一端部10aを軸線方向に押し潰して径方向に拡大し(S102)、そして、次に鍛造型によってヘッド部が形成される(S103)。その後、機械加工(S104)、仕上げ加工(S105)、品質検査(S106)を行うことによりヘッド部の上面及び下面の面加工、ネジ部の形成などが行われることによりピストンロッドが完成する。

(もっと読む)

軌道輪部材の製造方法

【課題】軸方向の中間部に、軸方向に関して当該部分の両側よりも内径が大きくなった、アンダカット部を有するハブを、低コストで造れる製造方法を実現する。

【解決手段】先ず、(A)→(B)→(C)→(D)→(E)の様に、金属製の原素材12aを塑性加工する事により、小径部及びアンダカット部を持たず、これら小径部及びアンダカット部となるべき部分を円筒部29とした第四中間素材34を形成する。その後、(E)→(F)の様に、この円筒部29を軸方向に縮めると共に、金属材料の一部を径方向内方に移動させて、内径が小さな肩部24を形成し、前記アンダカット部23を有する最終中間素材26とする。

(もっと読む)

歯、歯部分等を有する精密打抜き部品の接触面積の割合を高めるための方法及び装置

【課題】材料を節約しながら薄板厚さを薄くし、かつ、経済的利点を保証すると同時に、精密打抜きされた部品の歯形状部の機能面の接触面積の割合を大幅に高めることと、部品の寸法精度をさらに改善すること。

【解決手段】a)ブランク7の歯2が挟持されないで、変形加工のためにアクセス可能のままであるように、挟持板とエゼクタとの間でブランク7をその平面FSDのところで挟持するステップと、b)すえ込みヘッド18によって力が平面FSDの方へ水平に歯2の中心部に向けられ、歯2がブランク7の初期厚さの30%まで対称に肉厚化されるように、ブランク7の材料と歯の形状に合わせたすえ込み力PSKを加えることによって歯2をすえ込むステップとを行う。

(もっと読む)

高性能のネジ部形成用ネジを形成する方法

【課題】HRC23を超える表面硬さを持つワークピースにネジ部を形成することができるネジ部形成用ネジの形成方法を提供する。

【解決手段】合金ワイヤを冷間据え込みして頭部を成形後、ネジ部を形成する。次に、少なくとも0.48炭素レベルまで炭素富化し、その後に焼き入れ及び焼き戻しする。表面の硬さがコアの硬さを3ロックウエルCポイント以上超えないように、且つ表面とコアの双方がロックウエルC33〜39の硬さとなるようにする。続いて尖端部を高周波焼き入れする。そしてネジを再度焼き入れ及び焼き戻しする。リードネジ部及び最初の3〜4つの全ネジ部が、少なくとも0.008インチの深さまで、最低ロックウエルC56硬さとなるように、且つコアがロックウエルC33〜39硬さとなるようにする。最後に、仕上げを施す。

(もっと読む)

外輪ラジアル圧縮成形装置およびベアリング製造方法

【課題】打ち抜き分離した外輪部材から小さな成形荷重で外輪の最小内径より内輪の最大外径の方が大きい外輪を成形することができる、外輪ラジアル圧縮成形装置およびベアリング製造方法を提供すること。

【解決手段】加圧面13a1〜13f1が所定間隔を空けて同一円周状に位置するように配置された複数の分割ダイス13a〜13fの間に、製造しようとするベアリングの外輪より径の大きい外輪部材W1をセットし、複数の分割ダイス13a〜13fを加圧空間13Aの中心方向に移動させることにより、外輪部材W1の外周部分から複数の分轄ダイス13a〜13fにより縮径するように圧力を加えて最終的に製造するベアリングの外輪とほぼ同じ径に縮める。

(もっと読む)

ベアリング内外輪分離装置およびベアリング製造方法

【課題】小さなプレス圧力で内外輪一体部材からベアリングの内輪部材と外輪部材とを分離することができるベアリング内外輪分離装置およびベアリング製造方法を提供する。

【解決手段】ベアリングの外輪の内径またはベアリングの内輪の外径とほぼ同じ径の抜き孔111が形成され、内外輪一体部材Wがセットされるダイス11と、ダイス11の抜き孔111の内径より小さい外径を有し、油圧シリンダによって上下動してダイス11の抜き孔111に挿抜され、内外輪一体部材Wからベアリングの内輪部材と外輪部材とを分離するパンチ12と、パンチ12が下降して、パンチ12がダイス11にセットされた内外輪一体部材Wに当り押圧している際、ダイス11の上面11aをパンチ12の軸心CLに対し傾斜した状態で、かつ、パンチ12の軸心CLを中心としてダイス11の上面11aの外周縁が順次上下動するように、ダイス11を揺動させる揺動機構部13と、を有する。

(もっと読む)

ストライカーの製造方法

【課題】ストライカーを1個のブランクから冷間圧造やプレス成形で一体成形して、取付座部と係合部との連結強度をバラツキなく強固にする。

【解決手段】1個のブランクから冷間圧造で上面開口の箱状部C1と、これの下面中央部から下方に突出し、四角形状の予備係合部C2とでなる第1中間部材Cを形成する。箱状部C1の短寸側両側壁xを切除して、側面視凵字形の箱状部D1をもつ第2中間部材Dを形成する。箱状部D1の長寸側前後壁yを折り曲げ、水平状の取付座部E1をもつ第3中間部材Eを形成する。取付座部D1外周のトリミングと両端部への貫通孔aの打ち抜きを施して第4中間部材Fを形成する。予備係合部F2を打ち抜き加工して取付座部11に側面視四角枠状の係合部12が一体に連設されてなるストライカーSを形成した。

(もっと読む)

曲がり形状パイプの製造方法

【課題】 曲がり部の内外での肉厚差が少ない曲がり形状パイプを製造する方法を提供する。

【解決手段】 断面における円周方向の一部が次第に厚くなった偏肉厚パイプ1Aを準備する過程と、この偏肉厚パイプ1Aを、厚肉側を外側、薄肉側を内側として曲げ加工して曲がり形状パイプ1とする過程とを含む。偏肉厚パイプ1Aを準備する過程は、例えば、全周に均等な均等肉厚パイプ1Bを準備する過程と、この均等肉厚パイプ1Bを塑性加工して円周方向の一部が次第に厚くなった偏肉厚パイプ1Aとする過程とでなる。

(もっと読む)

異種材からなるワークピースに対する軸肥大加工方法及びこれを用いた軸部材

【課題】異種材からなる中実又は中空の内側部材(第1のワークピース)とこれを覆う中空で円筒状の外側部材(第2のワークピース)で形成されたワークピースに対しても、これらの高い密着性を実現できる軸肥大加工方法及びこれを用いた軸部材を提供する。

【解決手段】互いに異なる材料からなる第1のワークピース1と第2のワークピース2とを用い、第1のワークピース1を第2のワークピース2で覆って軸材3を形成し、軸材3を軸方向に圧縮するように加圧しながら、軸材3の肥大させるべき部位に対し、軸材3の軸線と交差する方向にエネルギを加えて前記部位に肥大部を形成する軸肥大加工方法であって、軸材3に前記エネルギを加える前に、第2のワークピース2にかかる圧力よりも高い圧力で第1のワークピース1を加圧して外径を拡径させ、第1のワークピース1の外周面を第2のワークピース2の内周面に密着させる。

(もっと読む)

ロッド部材

【課題】材料の無駄が極力少ないロッド部材を提供する。

【解決手段】金属棒材のワークを加工して得られるロッド部材1であって、前記ワークの一部位において拡径した肥大部2と、他の部材と接続すべき両端部3とを備え、前記肥大部2及び前記両端部3のみの素材肌部を除去して加工された加工域を有する。これにより、素材肌部を除去して肥大部2と両端部3のみが加工されている加工域を有し、それ以外の部位については加工しない。すなわち、肥大部2はワークよりも拡径しているため、肥大部2の径に応じたワークを用意する必要がなくなる。したがって、肥大部2以外の部位を切削加工する必要がなくなり、材料の無駄をなくすことができる。

(もっと読む)

鍛造品の製造方法

【課題】限界据込み率の更なる改善することができる鍛造技術を提供することを課題とする。

【解決手段】図(a)に示すように、丸棒を鋸で切断することで、所定の長さの鍛造用素材41を準備する。準備した素材41に、(b)に示すように、ショット粒42を、高速で衝突させる。この処理を第1のショットブラスト処理という。(c)に示すように、ショット後の素材43を、焼鈍炉44に入れ、焼鈍温度まで加熱し、所定時間保持することで、焼鈍処理を実施する。

【効果】焼鈍前にショットブラスト処理を施さない場合に比較して、本発明によれば限界据込み率を大幅に向上させることができる。

(もっと読む)

リング素材の製造方法

【課題】セット替えの手間がほとんどなく、ランニングコストも安く、多種のリング素材を製造できる製造方法を提供すること。

【解決手段】丸棒素材より後方押出しと打抜きにより成形したパイプ状素材から、切り出すリング状素材の長さを変えることで、前記リング状素材を一定の据込み高さに据込んで得られた据込みリング状素材の外径を制御し、前記据込みリング状素材を冷間ローリング加工で拡径することで、異なる外径のリング素材を成形する。

(もっと読む)

磁石発電機用一体型ローター及び鋼板からの冷間鍛造成形によるその製造方法

【課題】ハブ部とヨーク部が一体で十分な強度と精度を有するようにすること。

【解決手段】円板状鋼板1の中央部をその外周端を抑えながら加圧して、その穴11の周囲にハブ部より大径の増肉部511を生成させた円錐凹状の第1中間体51を作成し、次いでその増肉部511を含む中心部を扱いて縮径させ、かつ高さを延ばしてハブ部予定部521を成形し、更にその外周側を加圧して底壁予定部522を成形し、ハブ部予定部521側を増肉した第2中間体52を作成する。ハブ部予定部521の内周を整圧し、外周を扱いた上で、上端を圧縮加工してハブ部を成形し、その間に底壁予定部522を加圧して底壁部を成形し、かつ外周の側壁予定部を成形した第3中間体を作成する。その後、ハブ部の形状を保持しながら、側壁予定部の絞り加工と扱きとを同時に行って発電機用一体形ローターを完成させる。

(もっと読む)

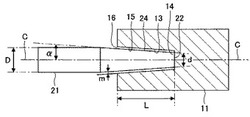

ワークピースの軸肥大加工方法及び軸肥大加工装置

【課題】軸肥大加工装置の負荷を軽減し、且つ、大径のワークピースの肥大加工をも可能な大型の軸肥大加工装置に好適するワークピースの軸肥大加工方法を提供する。

【解決手段】ワークピースの軸肥大加工方法は、ワークピース(W)をその軸線(A)の回りに回転させながら軸線方向に圧縮力を加える一方、ワークピース(W)の一端部に対し、その他端部を軸線方向と直交する方向にスライド変位させ、このスライド変位によりワークピース(W)の一部を逐次的に塑性変形させ、この一部を肥大化させる。

(もっと読む)

座金製造方法および座金製造装置

【課題】座金を製造する際の材料の歩留まりを高くするとともに、切削または研削を行うことなく低コストで座金の内径部の面取りを行うこと。

【解決手段】座金70を製造する座金製造方法は、線材60を所定の長さで切断して切断部材65を生成する切断工程と、切断部材65を、据え込み部材30によって押圧することで、該切断部材65の一端面および他端面に円形状からなる凹部67を形成するとともに、該凹部67の外縁を面取りする据え込み工程と、切断部材65のうち凹部67内の部分を打ち抜く打抜工程と、を備えている。

(もっと読む)

フランジ付長軸部品の鍛造加工方法

【課題】車輛用のアクスルシャフトの製造に非常な効率化と、コストダウンをもたらすことができる画期的なフランジ付長軸部品の鍛造加工方法を提供する。

【解決手段】金属製軸用素材1の要鍛造箇所を予め高周波炉で変態点以上に局部加熱しておき、縦型のアプセッタである動圧スクリュープレス又は静圧スクリュープレス3により局部加熱された要鍛造箇所を車輛用のアクスルシャフトのフランジ部の形状に成形することを特徴とする。

(もっと読む)

定着用鉄筋の製造方法および高周波誘導加熱器の磁界発生電極

【課題】鉄筋に対して鍔状に装着される定着部材の偏心および傾きを小さくすることのできる定着用鉄筋の製造方法を提供するとともに、高周波誘導加熱器を使用する際に所定範囲で加熱させることができる磁界発生電極を提供する。

【解決手段】定着用鉄筋の製造方法は、隆起部3および膨出部4をそれぞれ構成する隆起部構成領域31および膨出部構成領域41を含む所定領域を同時に加熱する加熱工程と、定着部材2を所定位置に固定的に配置する定着部材装着工程と、鉄筋1を先端から圧縮する鉄筋圧縮工程による。高周波誘導加熱器の磁界発生電極は、断面半円形を対向することにより円筒状を形成し、先端に接点を備える。

(もっと読む)

ダイキャスト鋳造システム

【課題】ダイキャスト製品作成直後に製品に圧力を加え、塑性変形を引き起こすことで、所望の特殊な形状の製品を得るダイキャスト鋳造システムを提供すること。

【解決手段】製品把持アーム7の移動が完了すると、製品400は塑性加工用金型5、6に臨む位置に把持され、上下の塑性加工用油圧シリンダ3を押出し方向に付勢すると、塑性加工用金型5、6は移動して、製品400塑性加工が行われる。この状態では、製品400の完成後7から8秒ほどしか経過していないため、未だ高温を維持している。そのため、塑性加工用金型5、6による塑性加工が充分可能である。

(もっと読む)

1 - 20 / 91

[ Back to top ]