Fターム[4E087CA32]の内容

Fターム[4E087CA32]に分類される特許

1 - 20 / 39

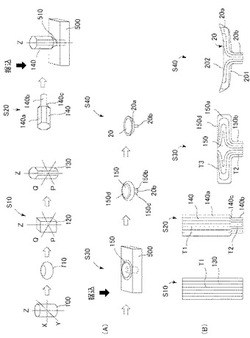

スイング弁における弁体、その製造方法及びその弁体を備えた再熱蒸気止弁

【課題】スイング弁における弁体とスイングアームとの連結部位に十分な衝撃吸収性を持たせるようにする。

【解決手段】弁体20の素材である耐熱鋼の鋼塊100に対して、据込み及び鍛伸を施すことにより、該耐熱鋼の多角柱体130を得る多角柱体形成ステップS10と、多角柱体の端部をタップ鍛造して径小部140bと成し、この径小部と径大部140aとを有する段付体140を得る段付体形成ステップS20と、段付体における径小部を孔台500における孔510に挿入して、段付体をその軸方向Zに据込むことにより、突起付円盤体150を得る突起付円盤体形成ステップS30と、突起付円盤体における径小部150bから、突起部20bが形成され、且つ径大部150aから本体20aが形成されるように、突起付円盤体を加工成型する加工成型ステップS40とを備える。

(もっと読む)

軸受外輪の製造方法

【課題】背面組み合わせ型の複列アンギュラ型玉軸受を構成する外輪3を、円柱状の素材10を塑性変形させる事により造る場合に、両外輪軌道2、2に、この素材10のうちで清浄度の高い中間部金属材料29を露出させられる製造方法を実現する。

【解決手段】上記素材10に、(A)→(B)の据え込み加工と、(C)→(D)の後方押出加工と、(D)→(E)の打ち抜き加工と、(E)→(F)のローリング加工と、仕上加工とを順次施す事により、上記外輪3とする。上記据え込み加工で造る第一中間素材11aの外径を、後方押出加工に使用するダイス13の内周面の内周面側大径部18の内径以下で内周面側小径部19の内径よりも大きくする。そして、上記後方押出加工で、上記第一中間素材11aの外径寄り部分を内周面側傾斜部20に全周に亙り引っ掛けた状態で、この第一中間素材11aをパンチ14の先端面により上記ダイス13の底部に向けて押し込む。

(もっと読む)

アプセット鍛造方法

【課題】金敷による圧下の効率を妨げることなく金敷による圧下による伸び量を抑制でき、スムーズにアプセット鍛造を行うことができるようにする。

【解決手段】成形素材4を圧下し、圧下後の成形素材4の伸び量L1が大きく、その伸び量L1が中途規定範囲外であるときは、金敷3を回転させて金敷3による圧下を開始し、アプセット鍛造終了まで金敷3の回転による圧下を続ける。伸び量L1が中途規定範囲内であるときは、圧下速度を変更して、金敷3を回転せずに成形素材4を圧下する。

(もっと読む)

転がり軸受の軌道輪用粗形材の製造方法

【課題】材料の歩留まり率を高めることができる転がり軸受の軌道輪用粗形材の製造方法を提供する。

【解決手段】内輪粗形材21と外輪粗形材22とを、単一の素材を鍛造することにより製造する。円柱状の素材を据え込み成形した円板部材10を加圧して、中央部5と外側部4とを形成する。中央部5の中心側をパンチによって打ち抜いて、内輪粗形材21の内径d2よりも小さい直径d1を有する下穴24を形成する。中央部5を雄型によって前方押し出しすることで、前記下穴24を拡径しながら拡径した穴を内周とする内筒部25を成形すると共に、外側部4を後方押し出しすることで、外筒部26を成形する。内筒部25と外筒部26とを分離して内輪粗形材21と外輪粗形材22とを得る。

(もっと読む)

大きな軸受け座を備えたねじ山付きスピンドルの製作方法

【課題】大きな軸受け座若しくは大きな駆動ピン等を備えた、特に転造されたねじ山付きスピンドルを用意するために、より廉価な方法を提供する。

【解決手段】ほぼ全長にわたって外周面に少なくとも1つの螺旋状の溝が設けられた、長手方向に延在する鋼製の素材を準備し、素材の第1の長手方向範囲を加熱し、第1の長手方向範囲における素材の塑性変形に必要とされる力を、周辺温度での素材の塑性変形に必要とされる力未満に減少させ、素材を、第1のストッパと第2のストッパとの間で長手方向で不動に緊締し、この場合、第1のストッパと第2のストッパとの相対位置を、これらのストッパの間隔が短くなるように調節し、第1の長手方向範囲を長手方向に対して半径方向に膨らませ、素材を周辺温度に冷却し、半径方向に膨らまされた第1の長手方向範囲の領域で、素材を所望の最終形状に切削加工するステップを有しているようにした。

(もっと読む)

ディフューザの製造方法

【課題】ファイバーフローの切断箇所がなくガスリークのないエアーバッグ用ディフューザを歩留まりよく安価に成形する。

【解決手段】ディフューザは、中央穴10cと外端係合部10dとを有するフランジ10aと、フランジの軸方向一端に連設され上記穴部と連通する連通穴10eを有する有底円筒状部10bとを備える。ファイバーフローが軸方向に延びる円柱状素材を軸方向に圧造して側面視紡錘形状の第1成形品を形成する。第1成形品を軸方向と直交する方向に圧造してファイバーフローが半径方向に延びるフランジと該フランジの軸方向一端に円柱部が連設される第2成形品を形成する。第2成形品をファイバーフローと直交する方向にプレス成形して中央穴部と外端係合部とを有しファイバーフローが半径方向に延びるフランジと、該フランジの軸方向一端に連設され上記穴部と連通する連通穴を有する有底円筒状部とを備える第3成形品を形成する。

(もっと読む)

耐応力腐食割れ性に優れた高強度アルミニウム合金製鍛造品及びその鍛造方法

【課題】 高強度アルミニウム合金の耐食性、耐応力腐食割れ性を向上させる。

【解決手段】 Si:0.8〜2.2mass%(以下、%と記す。)、Cu:0.7〜1.5%、Mg:0.8〜1.8%、Mn:0.5〜1.1%、Zr:0.05〜0.30%を含み、残部がアルミニウムと不可避的不純物とからなるアルミニウム合金をZener−Hollomonの変数Zが2.9×1010≦Z≦6.6×1011であるように製造した鍛造品であり、該鍛造品の断面積の80%以上をアスペクト比が10以上の結晶粒からなる繊維状組織が占めることを特徴とする耐応力腐食割れ性に優れた高強度アルミニウム合金製鍛造品。

(もっと読む)

軸肥大加工方法及び非対称異形軸部材

【課題】軸肥大加工を用いて簡便に軸に対して偏心した肥大部を形成することができる軸肥大加工方法及び非対称異形軸部材を提供する。

【解決手段】金属棒材のワークピース1が配置されるべき基準線に沿って互いに接離可能な一対のホルダユニットが離間した状態で、前記ワークピース1の両端をそれぞれ前記一対のホルダユニットで保持し、前記一対のホルダユニットを前記基準線に沿って互いに近接する方向に相対的に押し込んで前記ワークピース1を軸方向に縮める方向に加圧し、前記ワークピース1の肥大させるべき部位に対し、前記ワークピース1の軸線と交差する方向にエネルギを加え、前記部位が塑性変形するまで湾曲させて座屈部を形成し、前記加圧をさらに加え、前記座屈部の曲げ内側を互いに密着させて前記ワークピース1の軸線に対して偏心して拡径した偏心肥大部6を形成する。

(もっと読む)

円錐ころ軸受の内輪の製造方法

【課題】円錐ころ軸受の外輪の製造において、1つの素材から2つの外輪を、軌道面が素材のメタルフローと平行になるように切り出す方法を提供する。

【解決手段】円柱状の棒材を据え込み加工して円盤状素材を作製する工程と、前記円盤状素材の中心部を孔開け加工した後、外周面を固定した状態で内周面を外方に広げて円環状素材を作製する工程と、前記円環状素材から2つの内輪を、該円環状素材の幅を2分する平面を中心にしてころ大径側端面同士が対面し、かつ、軌道面が外周側を向いて該軌道面同士のなす角度が180°超となるように切り出す工程と、を有することを特徴とする円錐ころ軸受の内輪の製造方法。

(もっと読む)

軌道輪部材の製造方法

【課題】内周面に複列の外輪軌道を有し、何れかの外輪軌道の周囲に外向フランジ6を有する軌道輪部材を、押し出し成形により得られる円柱状の原素材12から造る場合に、前記両外輪軌道の表面に、清浄度の高い中間部金属材料22を安定して露出させる。

【解決手段】(B)→(C)に示す荒成形工程で、第二中間素材14aを、隔壁部16aと外向フランジ6とを径方向に重畳させた状態で形成する。これにより、続く(C)→(D)に示す仕上げ成形工程で造られる、第三中間素材17aの一部で、完成後に前記両外輪軌道となる部分に、それぞれ前記中間部金属材料22を安定して露出させる。

(もっと読む)

円柱試料圧縮過程の摩擦係数の決定方法

【課題】圧縮過程のシミュレーションにおいて、有限要素解析に基づいて任意高径比の円柱試料圧縮過程における、摩擦を受けた円柱試料とアンビル間のせん断摩擦係数の決定方法を提供する。

【解決手段】円柱試料形状の変化、すなわち、圧縮前後の試料の高さ(H0、H)、圧縮後試料のもともとの端面半径(Rt)と最大半径(Rm)とをまとめ、ひずみ、摩擦係数との関係を導いた。円柱試料の初期高径比が一定の場合に、圧縮過程における摩擦による試料形状の変化を系統的にFEM解析した上で、形状変化と摩擦係数との関係式を構築した。円柱試料の高径比と摩擦係数の変化とにより、試料形状の変化を系統的に解析し、摩擦係数、初期試料高径比と試料形状の関係式を構築した。これにより、任意高径比の円柱試料圧縮過程における摩擦係数を決定することができる。

(もっと読む)

軸肥大加工装置

【課題】軸肥大加工中に肥大部が座屈することを防止できる軸肥大加工装置を提供する。

【解決手段】金属棒材のワークが配置されるべき基準線Aと、基準線Aに沿って互いに接離可能な一対のホルダユニット6a、6bと、一対のホルダユニット間に保持されたワークを基準線A回りに回転させる駆動手段32と、一対のホルダユニット間に保持されたワークを基準線Aの方向に加圧する加圧手段84と、基準線上に曲げ中心を有し、ワークを曲げ中心から傾斜させるべく対応する側のホルダユニット6aを傾動させる傾動手段20とを具備し、一対のホルダユニット間におけるワークの部位に拡径させた肥大部を成形する軸肥大加工装置において、ワークの肥大加工時、少なくとも保持部間におけるワークの曲げ外側となる部位を支持するワーク受けを含み、ワークの肥大に伴いワークの径方向外側へのワーク受けの変位を許容する支持手段101を備えた。

(もっと読む)

ワークピースに対する軸肥大加工方法

【課題】室温でも確実に軸肥大加工を施すことができるワークピースに対する軸肥大加工方法を提供する。

【解決手段】棒状のワークピース1を用い、前記ワークピース1が配置されるべき基準線Aに沿って互いに接離可能な一対のホルダユニット2が離間した状態で、前記ワークピース1の両端をそれぞれ前記一対のホルダユニット2で保持し、前記一対のホルダユニット2を前記基準線Aに沿って互いに近接する方向に相対的に押し込んで前記ワークピース2を軸方向に縮める方向に加圧し、前記ワークピース1の肥大させるべき部位を曲げ中心として傾斜させるべく一方の前記ホルダユニット2を傾動し、前記部位に肥大部3を形成する軸肥大加工方法であって、前記ホルダユニット2の傾動時の傾斜角度θが0.02°〜0.3°の範囲内である。

(もっと読む)

外向フランジ部付金属製部材の製造方法

【課題】素材の容積を厳密に規制しなくても、各工程でバリを生じる事が無く、外周面に静止側フランジ6aを設けた外輪を低コストで造れる様にする。

【解決手段】荒成形工程時に素フランジ34を、一部に欠肉部35を存在させて形成する。仕上成形工程で使用する下側ダイス32aに設けた仕上成形用凹部37の深さ寸法を、前記素フランジ部34及び前記静止側フランジ6aの厚さ寸法よりも大きくする。上側ダイス31aを、前記仕上成形用凹部37の内周面との間に隙間を介在させずに進入させる。この作業を熱間鍛造で行う事により、前記素フランジ部を構成する金属材料を前記仕上成型用押型の押圧部と前記フランジ仕上成形用凹部とにより囲まれる空間に充満させる。そして、前記素フランジ34から前記欠肉部を消滅させ、前記静止側フランジ6aとし、且つ、この静止側フランジ6aの外周縁部にバリを発生させない。

(もっと読む)

円柱試料熱間加工における摩擦補正方法

【課題】熱間圧縮過程のシミュレーションにおいて、有限要素解析に基づいて任意高径比の円柱試料圧縮過程における、摩擦を受けた応力を材料固有応力へ補正する、円柱試料熱間加工における摩擦補正方法を提供する。

【解決手段】摩擦による応力の変化を調べやすくするために、想定したシミュレーション過程における材料の固有応力―ひずみ曲線は一定であり、応力の変化は摩擦を受けた応力と比較してから計算されている。円柱試料初期高径比が一定の場合に、圧縮過程における摩擦による応力変化を系統的にFEM解析した上で、応力変化と摩擦係数との関係式を構築する。円柱試料の高径比と摩擦係数の変化により応力の変化を系統的に解析した。摩擦係数、初期試料高径比と応力変化の関係式を構築し、任意高径比の円柱試料圧縮過程における摩擦係数を決定する。

(もっと読む)

リング素材の製造方法

【課題】パイプ状素材から、転がり軸受の内外輪等のリング状素材を製造する場合において、セット替えの手間が殆どなく、ランニングコストも安く、多種のリング素材を製造できる製造方法を提供する。

【解決手段】パイプ状素材11より切出すリング状素材12の長さを変えることで、前記リング状素材を一定の据込み高さに据込んで得られた据込みリング状素材16の外径を制御し、前記据込みリング状素材を冷間ローリング加工18で拡径することで、異なる外径D1のリング素材を成形する。

(もっと読む)

シート肉盛を施したポペットバルブおよびその製造方法

【課題】高温割れを伴わないシート肉盛工程を備えたポペットバルブの製造方法の提供。

【解決手段】ヘッドのシート肉盛用溝に肉盛材料を溶着する肉盛工程を備えた大型ポペットバルブの製造方法で、バルブの母材を高Ni基材で構成し、肉盛工程では、ヘッド端面側を冷却しつつ、肉盛材料を溶着する。高Ni基材は、溶着熱でガンマ・プライム相の析出量が増えて結晶粒が成長するため、割れ感受性が増加し、大型バルブでは、溶着面積が大きく、母材3と肉盛部2間の境界に生じる熱応力(凝固収縮力)も大きいため、肉盛部2に沿った母材熱影響部3a内で高温割れ発生が懸念されるが、肉盛工程中、ヘッド端面側が冷や金20で冷却されて、母材熱影響部3aでは固相と液相が混在する時間が短縮され、ガンマ・プライム相の析出量と凝固収縮力が低減されて、高温割れが発生しない。

(もっと読む)

冷間鍛造によるクランクシャフトの製造方法及び製造装置

【課題】製造されるクランクシャフトにつき、ピン部の偏芯量と、ジャーナル部からのアーム部の張出し量との両方を必要な量だけ確保すること。

【解決手段】軸素材5から冷間鍛造によりクランクシャフトを製造する製造装置1は、軸素材5を軸方向へ圧縮するための下型3、上型4及び第1シリンダ11等と、上型4及び第1シリンダ11等から独立して軸素材5の中間部位5aを半径方向における特定方向SDへ押圧するための中間型6及び第2シリンダ14等と、中間型6及び第2シリンダ14等による押圧を制御するためのコントローラ22とを備える。コントローラ22は、上型4及び第1シリンダ11等による軸方向への圧縮の進行に応じて中間型6及び第2シリンダ14等による特定方向SDへの押圧の開始タイミングを、「圧縮進行率」として0.15以下の所定値に制御するようになっている。

(もっと読む)

軸肥大加工機のワーク排出方法

【課題】軸肥大加工機からのワークの排出をワークの飛び出しを招くことなく実施可能する軸肥大加工機のワーク排出方法を提供する。

【解決手段】軸肥大加工機のワーク排出方法は、加圧側スリーブホルダ(4)からワーク(W)の一端部を部分的に抜き出した後、駆動側及び加圧側スリーブホルダ(2,4)からワーク(W)の他端部及び一端部の完全な抜き出しを交互に実施する。

(もっと読む)

中空バルブの製造方法

【課題】通電アプセット成形による厚肉なオニオン形部分に座屈によるしわが生じることを防止し、その後の傘部の成形不良を防止すること。

【解決手段】中空バルブの製造方法は、(1)第1工程で、一端部に所定長さだけ芯材を挿入したパイプ素材を準備し、(2)第2工程で、芯材が挿入されているパイプ素材の一端部を通電アプセット成形することで厚肉な中実オニオンに成形し、(3)第3工程で、厚肉な中実オニオンを熱間鍛造により一次傘形部に成形し(4)第4工程で、一次傘形部を切削加工により二次傘形部に整形し、(5)第5工程で、部品組み付けにより傘部端部に傘端部材を組み付け、パイプ素材の先端部に軸端部材を組み付け、(6)第6工程で、部品溶接により傘端部材と軸端部材をパイプ素材に溶接し、(7)第7工程で、粗製品を仕上げ加工することにより中空バルブの最終製品を得る。

(もっと読む)

1 - 20 / 39

[ Back to top ]