Fターム[4E087CA33]の内容

Fターム[4E087CA33]の下位に属するFターム

インジェクション式 (8)

Fターム[4E087CA33]に分類される特許

1 - 20 / 148

金属ボタンの成形方法

【課題】金属ボタンの成形方法を提供する。

【解決手段】金属ボタンの成形方法は、下記ステップを備える。まず、殻体用金属材料を提供する。そして、殻体用金属材料に対してスタンピングを行って、薄い殻体と、収容部と、複数の第1の丸い角と、を有するボタン殻体を形成する。それから、金属充填用ブランクをボタン殻体の収容部に設置する。その後、鍛造圧力で金属充填用ブランクを押してボタン殻体の収容部に填充に充填させることで、中が詰まっている金属ボタンを形成する。

(もっと読む)

ディスクブレーキ用軽量中空ピストンおよびその製造方法

【課題】 軽量化が要望されるディスクブレーキ用のカップ状ピストンにおいて、強度を高め、軽量化することか可能なピストンとその製造方法を提供する。

【解決手段】 ディスクブレーキ用の、外周部に溝を有するカップ状ピストンにおいて、該ピストンの外径をd1、内径をd2、側壁部の肉厚をt1とし、溝部の最小肉厚をt2、溝部の最大肉厚をt3とするとき、a=(d2/d1)2で示される定数aが0.85以下であって、t2はt1の0.5〜1.0倍、t3はt1の0.9倍以上、t2部の断面中心硬さ(HV)がt1部の硬さ(HV)の1.1〜1.3倍以上であることを特徴とする軽量ピストンであり、鋼棒を冷間鍛造にてカップ状部品にカップ成形した後に、さらに冷間鍛造にてカップ状部品開口部に圧縮加工を加えピストンの溝部に該当する位置の肉厚を厚くする。その後、スピニングにて溝部を成形する。

(もっと読む)

鍛造用金型

【課題】圧縮工程の際に、ワークから大きな荷重を受けてもバリの発生のないようにワークを成形することができる鍛造用金型を提供する。

【解決手段】分割されて圧縮軸心L方向に並設された第1分割型21と第2分割型22を備え、組付け状態で、第1分割型21の分割接合面21a及び第2分割型22の分割接合面22aが圧縮軸心Lに直交状である鍛造用金型に於て、組付け前の軽接触状態で、第1分割型21の分割接合面21aと第2分割型22の分割接合面22aとの間隙寸法が、キャビティ11側の最内端縁21b,22bからラジアル外方側Nへ向かって、5′〜50′の微小対面角度θをもって増加するように構成した。

(もっと読む)

金属製部品の塑性加工装置

【課題】円環状の第三中間素材21をローリング加工により拡径して第四中間素材22とする際に、破断面の溝底を起点とする微小なクラックの発生を防止して歩留りを向上させ、製造コストの低減を図る。

【解決手段】円板状の第一中間素材19の片面に揺動鍛造により円形凹部45を形成した後、中央部をこの円形凹部45と反対側から打ち抜いて、上記第三中間素材21とする。打ち抜きに伴って内周面に生じる破断面が、軸方向中間部に位置する。この破断面は、上記ローリング加工の初期段階で押し潰されて平滑面となる。この為、上記第三中間素材21の直径が拡がる段階でこの第三中間素材21の内周面には、上記クラック発生の起点となる様な溝が存在しない状態となり、上記課題を解決できる。

(もっと読む)

歯車の製作方法

【課題】歯車の歩留まりを高めつつも、歯車を低コストに製作する。

【解決手段】本発明に係る歯車の製作方法は、円盤状のベース部材2と、ベース部材2と別体に形成され、ベース部材2の外周に固定された複数の歯部材とを具備する歯車を製作する方法であって、ベース部材2の端面11,12の外周領域に設けた複数の軸方向穴5に素材10を挿入し、ベース部材2の端面11,12から軸方向に突出した素材10の一部を押し潰すことで、ベース部材2を素材10で挟持すると共に、隣接する素材10同士を円周方向で当接させ、素材10の外径側に膨出した部分17に歯面を成形することで歯部材を形成する。

(もっと読む)

鍛造材の製造方法

【課題】 据込鍛造時の変形量を素材長手方向の両側から調整することにより座屈の問題を解決し、尚且つ歩留りの向上や工数の低減することができる鍛造材を提供する。

【解決手段】 柱状素材の一方端の型押し部となる第1押え型と、前記柱状素材の他方端の型押し部となる第2押え型と、これらの押え型の間にあって柱状の型空間を有する中間型とを具備する金型セットにより、据込鍛造を行なう鍛造材の製造方法であって、前記中間型の型空間に加熱した柱状素材を挿入し、前記第1押え型を下方に配置し、前記第2押え型を上方に配置して、前記第2押え型側から前記柱状素材を軸方向に所定長さ据込圧下する第1据込鍛造工程を行い、次いで前記柱状素材とともに前記金型セットの上下を反転させ、前記第2押え型を下方に配置し、前記第1押え型を上方に配置して、前記第1押え型側から前記柱状素材を軸方向に所定長さ据込圧下する第2据込鍛造工程を行う鍛造材の製造方法。

(もっと読む)

コネクティングロッドの閉塞鍛造方法および閉塞鍛造装置

【課題】二つの分割型に大端部用パンチを併用してコネクティングロッドを閉塞鍛造するにあたり、素材肉の流れ方向を積極的にコントロールして、欠肉等のないコネクティングロッドの鍛造を可能にする。

【解決手段】棒状の素材16をその長手方向に対して直交方向に接近離間可能な二つの分割型12で加圧拘束することで大端部2と小端部および連接ロッド部4を含むコネクティングロッド1の粗形状を鍛造成形する。続いて、素材16の大端部2相当部を大端部用パンチ14にて据え込むことで大端部2に半割状の軸受凹部5を据え込み成形する。その際、半割状の軸受凹部5をその軸心方向から見たときに当該軸受凹部5の最深部側が平坦面5aとなる不完全凹部形状のままで据え込み成形を完了する。

(もっと読む)

車輪用転がり軸受装置の軸部材とその製造方法

【課題】冷間鍛造工程にて、円柱状の素材から嵌合軸部、フランジ部、軸部を有する冷間鍛造品を効率よく製造する方法、及び当該製造方法にて製造された車輪用転がり軸受装置の軸部材を提供する。

【解決手段】軸方向に開口する凹部35を有する円筒形状の嵌合軸部30と、嵌合軸部径よりも大きな径のフランジ径を有するフランジ部21と、円柱状の軸部10と、が軸方向に沿って同軸上に配置されている車輪用転がり軸受装置の軸部材1の製造方法であって、嵌合軸部径よりも大きく且つフランジ径よりも小さな外径を有する円柱状の軸状素材62を用い、冷間鍛造工程の1回の押出し加工と1回の前方押出し加工にて、嵌合軸部30とフランジ部21と軸部10を一体に有する冷間鍛造品66を形成する。

(もっと読む)

冷間鍛造によるベアリング素形材の製造方法

【課題】 ベアリング外輪素形材の加工部位に生ずる疵と熱処理時の変形を抑制し、製品内部のファイバーフローを製品形状に沿って内部まで平行に形成する方法を提案する。

【解決手段】 冷間鍛造用の環状のダイ2に、鋼管を切断して形成の環状のリング状素材1を平行に装着し、リング状素材1の上下に上パンチ3および下パンチ4を配設して、これらでリング状素材1をしごき成形して、リング状素材1の内径よりも大きく外径よりも小さい径の基部3aと先端側の先細のテーパー部3bと先端の円形台部3dからなる上パンチ3並びに上下対称形状の、基部4aと先端側の先細のテーパー部4bと先端の円形台部4dからなる下パンチ4のそれぞれの間に装着したリング状素材1を上パンチ3および下パンチ4により冷間しごき成形して、ベアリング外輪素形材の内径面に沿ったファイバーフローを内部に平行に均一に形成したベアリング外輪素形材の製造方法。

(もっと読む)

歯車成形装置

【課題】ダイスの耐久性を向上させることができる歯車成形装置を提供すること。

【解決手段】歯車成形装置は、素材に冷間密閉鍛造を行って、外周に螺旋状の外歯を有するはすば歯車を成形する。パンチ外周歯33の歯山部34における軸方向下端部分340は、軸方向下端部分340を径方向外周側から見たときに軸方向下端部分340における周方向一方側の側面341に位置する鈍角側角部35が切除してある。スリーブ外周歯43の歯山部44における軸方向上端部分440は、軸方向上端部分440を径方向外周側から見たときに軸方向上端部分440における周方向他方側の側面442に位置する鈍角側角部45が切除してある。

(もっと読む)

部分加熱加工装置及びそれを備えた順送型加工システム

【課題】部分加熱増肉加工により加工時間を短縮して生産性に優れた部分加熱加工装置及び順送型加工システムの提供。

【解決手段】基台10aとその上方に対向配置された上ホルダー17とを備え、上ホルダーは、その下方に、上ホルダーの上下方向の動きを水平方向の動きに変換してパンチ部材13,14を水平駆動させる縦押圧手段と、加熱手段を備えた上面支持部と、を連結し、上ホルダーを下降させることにより、連結された縦押圧手段及び上面支持部を下降させ、上面支持部と基台上に設けられた下面支持部とでワークを挟圧保持し、挟圧保持したワークの加熱予定部を、上面支持部及び/又は下面支持部に設けられた加熱手段によって加熱するとともに、縦押圧手段のカムスライド面によって動きを変換され水平駆動する横押圧手段の先端に設けられたパンチ部材をワーク方向に移動させ、ワークの左右外方から内方に押圧して、ワークの加熱予定部を加工する。

(もっと読む)

ダブルボールベアリング用内・外輪の鍛造方法

【課題】ダブルボール型ベアリング用の内・外輪用部品を、丸鋼材から熱間鍛造だけで一貫して製造でき、歩留りの向上と製造コストや材料費の低減、省エネを図る。

【解決手段】鋼材製の短円柱状の素材1を、熱間鍛造機械で加圧して、一側端面の外周寄りに環状のテーパー状部6と短円筒状延出部5を形成し、次に該素材1の前後を反転した状態で加圧して、外周寄りに環状のテーパー状部11と平坦部11と短円筒状延出部10とを形成し、続いて上記環状平坦部11とテーパー状部12との境界線kで打ち抜くと同時に中央部に丸孔13を形成し、残った短円筒状部分を外輪用部品Aにすると共に、打ち抜いた部分を内輪用部品Bの中間部品1bとして、次に丸孔13周部をダイス側へ曲げと圧造加工を行って、短円筒状部18と、外周に環状の鍔部16と内周に環状テーパー状部17を形成して、1個の鍔付き内輪用部品Bとする。

(もっと読む)

座金の製造方法

【課題】機械特性が良好な座金を製造することができ、且つ、鍛造設備を長く使用可能な座金の製造方法を提供する。

【解決手段】線材4を所要の長さ寸法に切断してブランク41に成形する工程と、第1鍛造手段31によってブランク41よりも径が大きく肉厚が薄い粗成型ブランク42に成形する工程と、第2鍛造手段32によって、粗成型ブランク42よりも径が大きい原型座金43に成形する工程と、第3鍛造手段33によって原型座金43を打ち抜いて穴51開き製品座金5が製造する工程と、を有する。

(もっと読む)

締結ねじの製造方法及び締結ねじ

【課題】ねじ締め時間を短縮し、かつ所定の締結力が得られ、ねじの緩みを抑えることが可能なねじの製造方法を提供する。

【解決手段】平坦状の端面21aから突出する凸部21bを有するダイス21と、カップ状の凹み20aを有する第1パンチ20とにより、ダイス21の凸部21bから突出する材料線1の先端を圧造し、締結ねじの座面となる外周縁に曲部1bを残したまま、凹部1dを有する頭部1aを成形する予備据込み工程Bと、ダイス21と、頭部1aにリセス1cを成形する凸部30bを有する第2パンチ30とにより、頭部1aを圧造し、頭部1aの凹部1dに干渉しないようなリセス1cを成形する仕上据込み工程Cと、頭部1aから延びる脚部1eに加工してねじを成形するねじ成形工程Dと、を含む。

(もっと読む)

斜め有底筒状部材の製造方法

【課題】寸法精度の良い斜め有底筒状部材を低コストで製造する。

【解決手段】筒状部(2)の一端に傾斜する底部(3)を有する斜め有底筒状部材(1)を、据え込み加工により傾斜面(11)を有する予備成形品(10)を成形する予備成形工程と、前記予備成形品(10)を鍛造して斜め有底筒状部材(1)を成形する本成形工程とにより製造する。前記斜め有底筒状部材(1)を、底部の傾斜方向の中間において軸線を通り鍛造方向に平行な面で仮想分割し、筒状部(2)の高さの高い側を高半部とするともに低い側を低半部とし、予備成形品(10)を、軸線を通り据え込み方向に平行な面で前記斜め有底筒状部材(1)の高半部に対応する第1半部と低半部に対応する第2半部に仮想分割し、前記斜め有底筒状部材の全体積に対する高半部の体積の比率を1としたとき、予備成形品の全体積に対する第1半部の体積の比率を0.9〜1.2の範囲とする。

(もっと読む)

軸の肥大部形成方法および製造装置

【課題】肥大部を大きく形成でき、結合力を確実に向上させることのでき、肥大化の工程が生産効率よく行える軸の肥大形成方法および製造装置を提供する。

【解決手段】金属製の軸10を被嵌合部材20に嵌め合わせ、その嵌め合わせた部分を該基準軸線CLに対して所定の屈曲点にて屈曲することにより軸10の径を増大させて、被嵌合部材20と軸10とを固定する肥大部形成方法および製造装置である。そして、軸20の屈曲点を、該軸10の軸線方向に移動させて、軸線方向に大きい肥大部を形成する。

(もっと読む)

インサート金具及びその製造方法

【課題】抜け止め効果及び回り止め効果がより一層優れた係止突起を有するインサート金具及びその製造方法を提供する。

【解決手段】軸体の側面に、軸体の軸芯と交差する方向に突出し、かつ、扁平に押し広げられた係止突起C1を有するインサート金具Cとする。製造は、第1のダイとそれに対応する第1のパンチとによって軸体の側面に半加工係止突起を形成する第1の工程と、第2のダイとそれに対応する第2のパンチとによって前記第1の工程において形成した半加工係止突起を扁平に押し広げる第2の工程とによる。

(もっと読む)

ディフューザの製造方法

【課題】歩留まりよく安価に成形できながら、ファイバーフローの切断箇所をなくし、ガスリークすることのないディフューザを製造する。

【解決手段】ファイバーフローが軸方向に延びる円柱状の中実素材1をその軸方向から段階的に圧造成形して、中央穴部31aを有するフランジ31と、該フランジ31の軸方向一端に連設されると共に穴部31aと連通する連通穴33aを有する有底円筒状部33とを備え、かつファイバーフローが切断されることなくほぼ軸方向に流れている第1成形品3を形成する第1の工程と、第1成形品3における上記有底円筒状部33の外周に割りダイスを用いて周溝43bを割型成形して、中央穴部41aを有するフランジ41と、該フランジ41の軸方向一端に連設されかつ上記穴部41aと連通する連通穴43aを有する有底円筒状部43とを備えると共にファイバーフローが切断されることなく周溝43bが成形された第2成形品4を形成する第2の工程とを備えるようにした。

(もっと読む)

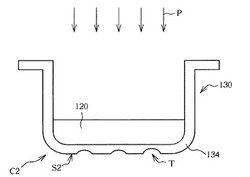

増肉成形装置及び増肉成形方法

【課題】座屈を防止しつつ、工数を低減することができる増肉成形装置及び増肉成形方法を提供する。

【解決手段】被成形部が熱された素管2に圧縮力付与機構10で素管軸方向の圧縮力を付与し、内型7及び外型9a〜9dで規制しつつ被成形部を塑性流動させて増肉成形する増肉成形装置において、素管2の被成形部における素管軸方向の実温度分布を検出する温度センサ39a,40a〜39h,40hと、素管2の被成形部における素管軸方向の目標温度分布であって、素管2の被成形部における素管軸方向中央部の目標温度が素管2の被成形部における素管軸方向両端側の目標温度より低くなるように予め設定された目標温度分布を記憶しており、素管2の被成形部の増肉成形前及び増肉成形時に、実温度分布が目標温度分布に近づくよう温度制御する温度制御装置41とを備える。

(もっと読む)

船舶用エンジンバルブの製造方法

【課題】 機械強度に優れる船舶用エンジンバルブを与える製造方法の提供。

【解決手段】 析出硬化型のNi基耐熱合金からなり、丸棒状の軸部とこれよりも軸径の大なる加工部と軸部から加工部へ向けて連続的に軸径を大としながら接続する段部とを有する段付き丸棒を用意する。また、傘部の形状に対応した加工面を有し中心貫通穴を有するバルブ金型を用意する。バルブ金型の中心貫通穴に段付き丸棒の軸部を挿通し、軸部から段部の少なくとも一部にかけて加工面に当接させ、軸部を少なくとも離間した2カ所以上で保持する。段付き丸棒の加工部の端部を金敷に当接させ、バルブ金型を段付き丸棒の軸線に沿って金敷に接近せしめ、加工部をバルブ金型の加工面に沿って塑性変形させる。この据込鍛造の前において、加工部の径が傘部の径の1/2よりも小、且つ、加工部の長さが傘部の径の1/2の径位置における厚さの少なくとも4倍以上である。

(もっと読む)

1 - 20 / 148

[ Back to top ]