Fターム[4E087CA36]の内容

Fターム[4E087CA36]に分類される特許

1 - 20 / 25

クランクシャフトの製造方法、その製造装置、およびクランクシャフト

【課題】簡単な構成で、保持型とケースの寿命が短くなるのを容易に且つ確実に防止することができるクランクシャフトの製造方法と、その製造方法を提供する。

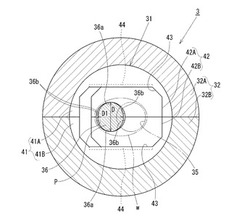

【解決手段】素材のジャーナル部となる部分とピン部となる部分pを保持型の円形孔部35,36でそれぞれ保持して軸方向に加圧し、ウエブ部となる部分wを保持型の間で潰すように成形して所定の厚さのウエブ部Wを有するクランクシャフトを製造する場合において、素材のピン部となる部分pとジャーナル部となる部分少なくとも一方の断面形状を、対応する保持型の円形孔部35,36の底部(36a)に当接させ、且つ、その保持型31の円形孔部36の開口部(36b)との間に隙間を生じさせる形状に成形して、素材の軸方向への加圧を開始する。

(もっと読む)

クランクシャフトの製造装置、クランクシャフトの製造方法、およびクランクシャフト

【課題】簡単な構成で、スラスト受け部材が設けられるジャーナル部に隣接するウエブ部のスラスト荷重に対する耐荷重能を容易に大きくし、軽量化を図ることができるクランクシャフト、および、その製造装置と方法を提供する。

【解決手段】スラスト受け部材TMが取り付けられるジャーナル部Jを保持するジャーナル部保持型30と隣接するピン部保持型31は、このジャーナル部保持型30と対向する面であって、ジャーナル部保持型30に保持されたジャーナル部Jに対してピン部Pが偏心する方向と反対側に配置されて、素材10のウエブ部となる部分wをジャーナル部保持型30との間で加圧することによりウエブ部Wのジャーナル部J側の端部を張り出させる突起部46が設けられている。

(もっと読む)

軸の肥大部形成方法および製造装置

【課題】肥大部を大きく形成でき、結合力を確実に向上させることのでき、肥大化の工程が生産効率よく行える軸の肥大部形成方法および製造装置を提供する。

【解決手段】金属製の軸10を被嵌合部材20の挿通孔に挿通した状態で、該軸10を把持する一対のホルダ41,42が設けられ、ホルダ41,42が軸10をその基準軸線CLにて回転させながら、屈曲点にて屈曲するように移動する。軸10の径を増大させて、被嵌合部材20と軸10とを固定する肥大部形成方法および製造装置である。そして、軸10の両端面を加圧可能な加圧部51,52を備える。これで軸10に発生する引っ張り応力の発生を効果的に抑制する。

(もっと読む)

クランクシャフトの製造装置、及び、クランクシャフトの製造方法

【課題】多気筒のクランクシャフトの製造工程に冷間鍛造を用いて、コンパクトな装置構成でジャーナル部に対するピン部の偏芯量を確保することができ、かつ、作業効率及び生産性を向上させることが可能となる、クランクシャフトの製造装置、及び、クランクシャフトの製造方法を提供する。

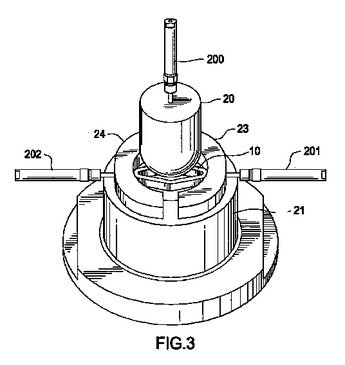

【解決手段】クランクシャフトの製造装置100は、可動型20及びジャーナル型30を固定型10と平行な状態のままで固定型10に近接させることにより棒状素材Wを軸方向に圧縮し、ジャーナル型シリンダ31・31・・・に対して固定孔10aを中心とした周方向の位相をずらした第一ピン型シリンダ41・41及び第二ピン型シリンダ51・51が駆動して、第一ピン型40及び第二ピン型50が棒状素材Wのピン部を軸方向と垂直な偏芯方向に押圧することにより、ピン部をジャーナル部である棒状素材Wの軸心から偏芯させて、クランクシャフトを成形する。

(もっと読む)

ワークピースに対する軸肥大加工方法

【課題】室温でも確実に軸肥大加工を施すことができるワークピースに対する軸肥大加工方法を提供する。

【解決手段】棒状のワークピース1を用い、前記ワークピース1が配置されるべき基準線Aに沿って互いに接離可能な一対のホルダユニット2が離間した状態で、前記ワークピース1の両端をそれぞれ前記一対のホルダユニット2で保持し、前記一対のホルダユニット2を前記基準線Aに沿って互いに近接する方向に相対的に押し込んで前記ワークピース2を軸方向に縮める方向に加圧し、前記ワークピース1の肥大させるべき部位を曲げ中心として傾斜させるべく一方の前記ホルダユニット2を傾動し、前記部位に肥大部3を形成する軸肥大加工方法であって、前記ホルダユニット2の傾動時の傾斜角度θが0.02°〜0.3°の範囲内である。

(もっと読む)

軸肥大加工方法及び軸肥大加工装置

【課題】軸圧縮応力でワークが永久塑性変形を起こすことがない軸肥大加工方法及び軸肥大加工装置を提供する。

【解決手段】金属棒材のワーク3を基準線2に配置し、ワーク3を両端から覆う一対のホルダユニット4にその両端をそれぞれクリアランス9を生じさせて挿入し、ホルダユニット4を基準線2に沿って互いに近接する方向に加圧し、ホルダユニット4を回転させ、ホルダユニット4を傾動し、曲げ中心に肥大部8を形成する軸肥大加工方法であって、ホルダユニット4を加圧するに当たって、クリアランス9に基づいて、ワーク3が前記基準線2に沿った軸圧縮力でたわむ数である座屈モードを決定するとともに、ワーク3の曲げ頂点部でのクリアランス9における曲げ応力が臨界座屈応力に重畳して生じ、ワーク3を永久塑性変形させないための指標となる基準化最大臨界座屈応力を数4で求め、基準化最大臨界座屈応力が1以下となるように加圧を行う。

(もっと読む)

固着方法及び成形装置

【課題】クランクシャフト等の金属製部品の製造工程において、冷間鍛造を用いて金属製部品を成形すると同時に、簡易な構成により固着部品を固着することができる、固着方法及び成形装置を提供する。

【解決手段】浮動型30及び固定型12における棒状素材W1のウェッブ部に該当する部分には、カウンターウェイト51・51を配置する配置部31d・12cがそれぞれ形成され、配置部31d・12cにカウンターウェイト51・51を配置した状態で、棒状素材W1に対して軸方向に圧縮荷重を加えて、クランクシャフトC1を成形すると同時に、カウンターウェイト51・51の先端部を塑性流動しているウェッブ部に押込むことにより、カウンターウェイト51・51をクランクシャフトC1と固着して、クランクシャフトC1を成形する。

(もっと読む)

クランクシャフトの製造装置、及び、クランクシャフトの製造方法

【課題】多気筒のクランクシャフトの製造工程に冷間鍛造を用いて、コンパクトな装置構成でジャーナル部に対するピン部の偏芯量を確保することができ、かつ、作業効率及び生産性を向上させることが可能となる、クランクシャフトの製造装置、及び、クランクシャフトの製造方法を提供する。

【解決手段】クランクシャフトの製造装置100は、可動型20及び第一ジャーナル型30から第三ジャーナル型50を固定型10と平行な状態のままで固定型10に近接させることにより、各偏芯ブロックが棒状素材Wの軸方向に摺動し、それぞれの偏芯ブロックが第一ピン型60から第四ピン型90を棒状素材Wの軸方向と垂直な偏芯方向に押圧することにより、ピン部をジャーナル部である棒状素材Wの軸心から偏芯させて、クランクシャフトCを成形する。

(もっと読む)

冷間鍛造によるクランクシャフトの製造方法及び製造装置

【課題】製造されるクランクシャフトにつき、ピン部の偏芯量と、ジャーナル部からのアーム部の張出し量との両方を必要な量だけ確保すること。

【解決手段】軸素材5から冷間鍛造によりクランクシャフトを製造する製造装置1は、軸素材5を軸方向へ圧縮するための下型3、上型4及び第1シリンダ11等と、上型4及び第1シリンダ11等から独立して軸素材5の中間部位5aを半径方向における特定方向SDへ押圧するための中間型6及び第2シリンダ14等と、中間型6及び第2シリンダ14等による押圧を制御するためのコントローラ22とを備える。コントローラ22は、上型4及び第1シリンダ11等による軸方向への圧縮の進行に応じて中間型6及び第2シリンダ14等による特定方向SDへの押圧の開始タイミングを、「圧縮進行率」として0.15以下の所定値に制御するようになっている。

(もっと読む)

中空部品の製造方法

【課題】中空部の折れ曲がり部分が亀裂の起点となることを防止すること。

【解決手段】中空棒状素材11の中空部11aに、弾性を有する挿入体12をセットし、その後、中空棒状素材11を据え込み鍛造し、その据え込み鍛造後に挿入体12を除去することにより内部に潤滑油通路を有するクランクシャフトを製造する。ここで、据え込み鍛造後に、クランクシャフトの成形品17に熱処理を行い、挿入体12が熱処理の温度で加熱除去される。

(もっと読む)

クランクシャフトの製造方法及び製造装置

【課題】軸素材からクランクシャフトを製造するに当たり、偏芯据え込み鍛造に伴う軸素材の割れを抑制すること。

【解決手段】軸素材8の所定部位における半径方向への変形を特定方向以外の方向につき規制しながら軸素材8の両端部をダイ7により押圧して軸素材8に軸方向の圧縮荷重を加えることにより、軸素材8を据え込みし、所定部位を特定方向へ座屈させることによりクランクシャフトを製造する。軸素材8の端面8aを押圧するダイ7の押圧面を特定方向へ向けて、かつ、軸素材8の他端側へ向けて下降するように傾斜させておく。軸素材8の両端をダイ7により押圧するときに、軸素材8の端面8aを、傾斜させた押圧面により押圧することで、据え込みに対する座屈の先行を抑えるように軸素材8に圧縮荷重を加えるようにする。

(もっと読む)

連続中空部を有するクランクシャフトの成形方法

【課題】据え込み時に連続中空部が閉塞しないようにした中空素材を用いることで、偏芯据え込み法で連続中空部を有したクランクシャフトを成形する方法を提案する。

【解決手段】中空素材2の中途部をフローティング治具6により保持し、上下型3・4にセットするセット工程と、上型3を下降させつつ、フローティング治具6により、中空素材2の中途部を偏芯させて据え込み成形を行う偏芯据え込み工程と、上型3を所定位置まで下降させて据え込み成形を行うことで、クランクシャフト5のアーム部9・9を形成する偏芯据え込み完了工程とを備え、中空素材2として、中空部7の内部に据え込み成形時に前記中空素材2に対して作用する応力を低減させることで、当該応力により前記アーム部9・9の内部に位置する中空部7が潰れて閉塞することを防止する閉塞防止手段が設けられたものを用いる。

(もっと読む)

クランクシャフトの製造方法及び製造装置

【課題】別途の曲げ加工工程を省略し、併せて加工部分の割れの発生を防止すること。

【解決手段】最初に、軸素材8上の中間部位にフローティングダイ10を保持し、軸素材8の半径方向におけるフローティングダイ10の移動を特定方向SD以外の方向について規制する。次に、軸素材8に軸方向の圧縮荷重を加えることにより、軸素材8を据え込み、フローティングダイ10の特定方向SDへの移動を許容して中間部位を特定方向SDへ座屈させると共に、軸方向及び特定方向SDにおけるフローティングダイ10の移動を案内ブロック4により規定することにより軸素材8の圧縮と座屈の関係を座屈が圧縮に先行しないように規定する。これにより、軸素材8からクランクシャフトを製造する。

(もっと読む)

クランクシャフトの製造方法及び製造装置

【課題】別途の曲げ加工工程を省略し、製造装置を簡易化及び小型化すること。

【解決手段】最初に、軸素材8上の中間部位にフローティングダイ10を保持し、軸素材8の半径方向におけるフローティングダイ10の移動を特定方向SD以外の方向について規制する。次に、軸素材8に軸方向の圧縮荷重を加えることにより、軸素材8を据え込み、フローティングダイ10の特定方向SDへの移動を許容して中間部位を特定方向SDへ座屈させることにより、軸素材8からクランクシャフトを製造する。

(もっと読む)

リング形成方法

既定の長さに棒体を切断するステップと、ブランク(10)を形成するために、前記棒体の長手方向に沿って前記棒体にスリットを切削するステップと、ツールに前記ブランク(10)を挿入するステップと、前記ブランクの端部に圧縮力を加えると同時に前記スリットの中間を伸ばすステップと、ブランクが円形になるまでスリットの中間を延ばすステップとを備えるリング製造方法。  (もっと読む)

(もっと読む)

一体型クランク軸の成形装置

【課題】一体型クランク軸の成形時の材料流動を阻止でき、材料流動による金型の磨耗が少なく、成形した後の一体型クランク軸の機械加工時間も短くて済む一体型クランク軸の成形装置を提供する。

【解決手段】クロスヘッド1の下方に設けられ、そのクロスヘッド1の圧下に連動して互いに接近する水平方向に移動する一対の把持ダイス2と、その一対の把持ダイス2間に設けられ、下方に向け移動するピン部押し下げ用ポンチ3を備えた一体型クランク軸の成形装置であって、一対の把持ダイス2の把持面2a、ピン部押し下げ用ポンチ3の把持面3aのうち、少なくとも一組の把持面2a,3aに、成形時の丸棒素材eの材料流動を阻止する材料流動阻止手段4を設けた。

(もっと読む)

軸肥大加工装置及びその方法

【課題】ワークに種々の形状の肥大部を成形することができる軸肥大加工装置及びその方法を提供する。

【解決手段】本発明の軸肥大加工方法を実施する装置は、ワークWが配置されるべき基準線Aに沿って離間し、ワークWの両端部をそれぞれ保持する一対のホルダユニット6a,6bと、ホルダユニット6に設けられた外形拘束部材72とを備え、ホルダユニット6a,6b間にてワークWを基準線Aに沿い加圧圧縮しながら基準線Aの回りに回転させる一方、ホルダユニット6の傾動を介してワークWの曲げと曲げ戻しをなすことで、外形拘束部材72内にてワークWの一部を塑性変形により拡径させた肥大部Cを成形し、この肥大部Cは外形拘束部材72の内周形状に一致した外周形状を有する。

(もっと読む)

軸肥大加工機及びその加工方法

【課題】金属棒材からなるワークに素材割れ等の不具合を招くことなく、拡径部の成形に要する加工時間の短縮を図ることができる軸肥大加工機及びその加工方法を提供することにある。

【解決手段】軸肥大加工機及びその加工方法は拡径部の成形過程中、拡径部の外径(DX)の増加(又はワーク(W)の圧縮変位速度(VX)の減少)を把握し、この増加(又は減少)に従いワーク(W)への加圧力(FX)を増加させるべく制御する。

(もっと読む)

軸肥大加工方法

【課題】作業者に熟練を要求することなく、ワーク(金属棒材)への拡径部の成形を可能にする軸肥大加工方法を提供する。

【解決手段】軸肥大加工方法は、拡径部の成形に必要なデータ入力や軸肥大加工機への各部の動作指示を操作盤(46)のタッチパネルディスプレイ(44)を通じて実施し、ワーク(W)の一部に拡径部を整形する。

(もっと読む)

鍛造工程設計方法

【課題】例えば一体型クランク軸を成形する場合に、鍛造荷重とアーム部の角部余肉の許容値を同時に満たす素材形状および金型形状などの影響因子の最適条件を、簡便な手法で決定できる鍛造工程設計方法を提供することである。

【解決手段】鍛造工程に影響する因子を4因子以上抽出するステップ1(S10)と、目標項目を決定するステップ2(S20)と、抽出した因子を少なくとも3水準ずつ決定するステップ3(S30)と、実験計画表を作成するステップ4(S40)と、実験計画表に基づいた条件で変形解析を行うステップ5(S50)と、変形解析結果を感度に変換するステップ6(S60)と、変換した感度を用いて目標項目の目標値mを満足するように指数Sを算出し、決定すべき影響因子Aの感度を算出するステップ7(S70)と、算出した感度を用いて目標値mを満足する工程値(設定値)求めるステップ8(S80)から、鍛造工程を決定するようにした。

(もっと読む)

1 - 20 / 25

[ Back to top ]