Fターム[4E087HA00]の内容

鍛造 (11,151) | 製品−特定物品 (1,438)

Fターム[4E087HA00]の下位に属するFターム

歯車 (243)

回転体一般 (77)

ジョイント (119)

軸、シャフト (316)

軸受 (141)

プロペラ、ブレード (17)

ノズル (3)

締結部材 (122)

エンジン部材 (46)

弁部品 (40)

工具 (12)

家庭用品 (3)

錠前、鍵 (2)

車両部材 (227)

鉄道付属品、機関車部品 (3)

スポーツ用品 (3)

農機具部品(鋤、鍬類)

電子、電機部品 (32)

ピン(針状部材) (7)

Fターム[4E087HA00]に分類される特許

1 - 20 / 25

リン成分が均一分散されかつ微細均一な結晶組織を有するめっき用含リン銅アノード材の製造方法およびめっき用含リン銅アノード材

【課題】めっき用アノード材として用いるのに好適な、リン成分が均一分散されかつ微細均一な結晶組織を有するめっき用含リン銅アノード材の製造方法およびその製造方法で製造しためっき用含リン銅アノード材を提供する。

【解決手段】Cu純度99.99質量%以上、P:300〜1000質量ppm、酸素含有量:10質量ppm以下を含有する含リン銅鋳塊を、初期温度600〜900℃で、多軸で圧縮―延伸を繰り返す圧伸鍛造を少なくとも1回以上繰り返し行った後水冷し、次いで、初期温度550℃以下で温間加工または冷間加工を行った後水冷し、必要により、さらに、300〜500℃の温度範囲で歪取焼鈍を行うことにより、リン成分の均一分散を図ると同時に、結晶組織の微細化・均一化を図っためっき用含リン銅アノード材を得る。

(もっと読む)

鍛造用金型

【課題】鍛造素材を形成するために投入される金属材料の量を減らすとともに、金型の作成コストの増加を抑制することができる鍛造用金型を提供する。

【解決手段】切削加工されることにより羽根車となる略円柱状に形成された羽根車素材の鍛造に用いられる鍛造用金型1であって、羽根車素材における吸気側端面および側面を形成する凹部21を有する第1金型2と、羽根車素材における排気側端面を形成する第2金型3と、吸気側端面における羽根車素材の中心軸線Lまわりであって、羽根車の翼間に相当する部分から、凹部21の内側に向かって突出する複数の吸気側突起23,23と、側面における排気側端面の近傍における羽根車の翼間に相当する部分から、凹部21の内側に向かって突出する複数の外周側突起41,41と、が設けられ、吸気側突起23および外周側突起41は、中心軸線Lまわりに相対位置が変更可能とされていることを特徴とする。

(もっと読む)

ヒンジ部品の加工方法

【課題】摩耗し難い高強度鋼板を素材とした場合であっても、金型への加工負荷が小さく、加工精度の高いヒンジ部品を低コストで製造する。

【解決手段】一方の部材端部に断面円形の凹部を、目標凹部径と同じ径を有するとともに、基部に所要の肩半径Rをもって突出する断面円形の凸部を有するパンチを用いて押出加工し、他方の部材端部に断面円形の凸部を、目標凸部径と同じ径の断面円形の孔を有するとともに、当該孔の周囲に窪み部を有し、当該窪み部と前記孔とが前記パンチ基部の肩半径Rと同じ肩半径Rをもって滑らかに連なっているダイスを用いて押出し加工し、一方の部材端部に設けた断面円形の凹部に他方の部材端部に設けた断面円形の凸部を嵌合させてヒンジ部材を構築する。

(もっと読む)

溝付き異形断面条およびその製造方法

【課題】所望寸法への打ち抜き加工が容易な異形断面条を低コストで提供する。

【解決手段】幅方向に厚肉部と薄肉部が形成された異形断面条の表面および裏面のどちらか一面または両面に、当該異形断面条の長手方向に対して所定の間隔で幅方向に延在する溝を形成する。

異形断面条を圧延により製造した後、表面に複数の突起を有するロールによる圧延または表面に突起を有する金型によるプレス加工により、異形断面条に溝を形成することができる。

(もっと読む)

微細結晶粒銅材料の製造方法、微細結晶粒銅材料及びスパッタリングターゲット

【課題】高純度銅や低濃度銅合金からなり、結晶粒が微細化されるとともに熱的に安定した微細結晶粒銅材料を低コストで製造することが可能な微細結晶粒銅材料の製造方法、この製造方法によって製造される微細結晶粒銅材料、並びに、この微細結晶粒銅材料からなるスパッタリングターゲットを提供する。

【解決手段】高純度銅または低濃度銅合金からなる銅素材1に対して、異なる方向からそれぞれ圧縮加工を施す多軸鍛造加工処理を行い、結晶粒が微細化された銅材料を製出する微細結晶粒銅材料の製造方法であって、前記多軸鍛造加工処理における1パス目の圧縮加工を行う初期加工温度T1が、銅素材1において動的再結晶が少なくとも部分的に発生する温度であることを特徴とする。

(もっと読む)

雄ネジ部材及びその製造方法

【課題】ネジ強度を極端に低下させることなく省資源化や軽量化を実現した雄ネジ部材とその製造方法とを提供する。

【解決手段】棒状部材12の外周面に軸線方向へ延びる1又は複数の減肉用凹部16が形成され、減肉用凹部16を除く外周面にネジ山18が螺設されていることを特徴とする雄ネジ部材10である。本発明の雄ネジ部材10では、中実の棒状部材12の外周面に、軸線方向に延びる減肉用凹部16が1又は複数設けられているので、雄ネジ部材10を構成する金属材料の量を減らして省資源化を図ることができる。

(もっと読む)

リンクアームの製造方法とその製造に使用されるプレス用金型

【課題】 熱間鍛造によるリンクアーム製造方法は、素材の無駄が多く不経済であり、作業に時間がかかり生産性が悪い。

【解決手段】 本発明の製造方法は、アルミ素材を焼鈍する焼鈍工程と、そのアルミ素材を完成後のリンクアーム形状に近い形状にプレス成型する一次プレス工程と、一次プレス成型品をリンクアームの形状に仕上げる二次プレス工程と、二次プレス成型品の硬度を高める熱処理工程と、二次プレス成型品に軸孔をあける孔を貫通するようにした。必要に応じて、焼鈍処理後にボンデ処理してから一次プレスすることも、一次プレス成型品を二次プレス前に焼鈍処理することも、二次プレス成型品を孔あけ処理の前又は後に切削加工することもできる。アルミ素材は断面形状小判型のアルミ素材を使用することも、丸棒状のアルミ線材を切断したアルミ素材を使用することもできる。

(もっと読む)

2つの側部を有し2つの工程を有する弾薬帯

【課題】

【解決手段】順送型で弾丸を作る方法であって、順送型は各端部にブランクを具えた長く延びた本体を有する工作物に作用する。工作物は順送型内にまた形成される弾薬帯に支持される。順送型は各ブランクを弾丸に形成し、1つのブランクを支持し又は1つのブランクである工作物に作用する順送型に比して、順送型の出力を有効に2倍にする。

(もっと読む)

脚付き環状部材の製造方法および製造装置

【課題】脚付き環状部材の完成までの製造工程数を少なくすると共に脚付き環状部材の完成までに要する時間を短縮する。

【解決手段】環状部22cと脚部26cとを有する中間脚付き環状部材20cの脚部26cの内径を広げながらバリ29cを除去して脚付き環状部材としてのキャリアを完成させる。これにより、脚部26cの拡径とバリ29cの除去とを別々の工程で行なうものに比してキャリアの完成までの製造工程数を少なくすることができ、キャリアの完成までに要する時間を短縮することができる。

(もっと読む)

光学センサーを含む熱間鍛造製品とその製造方法

本発明はアルミニウム合金製モノリシック構造要素の製造のための熱間鍛造製品の製造方法に関するものであって、使用の際に、構造要素の損傷または破断を検出することを可能にする、少なくとも一つのファイバー状のセンサーを、少なくとも二つの金属副部品間に組み込んだ後に、その金属副部品を熱間変形によって接合する過程から成る方法である。

本発明の方法によって得られたモノリシック構造要素は、センサーのクラッドの表面の少なくとも80%、また、好適には全表面が少なくとも一つの構造要素のアルミニウム合金と密着していることを特徴とする。

本発明による構造要素は、胴体パネルまたは翼パネルの実現にきわめて有利であって、なぜなら、それら構造要素は、およそ20%の軽量化を可能にし、実際に、検出可能な欠陥は目視で検出できる欠陥だけであるという仮説を立てずに構造解析の実現を可能にする。

(もっと読む)

厚肉の大きい中膨れ板部材の製造方法

【課題】

従来の板状の素材をプレスによって打ち抜き、ブランク材を得る方法に代えて、丸棒からなる素材を特殊な形状に成形することにより、材料の無駄のない製造方法を得んとすることである。

【解決手段】

丸棒を切断して得た素材を金型によって軸方向に圧縮し、両端部を半球形に成形するとともに、中央部を大径に膨大させ、半球形に成形された両端部と膨大した中央部との間を適宜形状の中間部で連結した形状の第1半成品を成形する第1工程と、前記第1半成品を互に平行な2個の挟圧面を持つ2個の型の間で板状に変形させる第2工程とを含むものである。

(もっと読む)

鍛造部品の製造方法

【課題】本発明は、特定部位のみ硬度が高くされた鍛造部品を、容易かつ安価に製造することができる鍛造部品の製造方法を提供すること。

【解決手段】低炭素鋼から成る鋼素材を所定形状に冷間鍛造する鍛造工程と、この鍛造工程により得られた鍛造中間部品を浸炭焼入れ処理する浸炭焼入れ工程と、この浸炭焼入れ工程により得られた浸炭中間部品を焼戻し処理する焼戻し工程と、この焼戻し工程により得られた焼戻中間部品の特定部位を部分的に高周波焼入れ処理する高周波焼入れ工程と、を順次行って鍛造部品の製造した。

(もっと読む)

斜めギザを有するコイン状製品の製造方法および製造装置

【課題】斜めギザが極印に対して常に一定の位置に形成されるような製造方法とそのための製造装置を提供すること。

【解決手段】プレス装置の加圧部Pにセットされ得る鍛造型装置内に、円環状工具1をその回転中心軸Yを中心として回転できるように保持し、該円環状工具1の中央孔1aの内周壁面に形成すべき斜めギザ型用の凹凸を設け、原位置にある円環状工具の中央孔1a内で、一対のパンチ2、3によって材料を挟んで加圧し製品の形状へ型鍛造し、該パンチでその軸方向に製品を押して移動させると同時に、円環状工具1を原位置から回転させながら製品をノックアウトする。さらに、ノックアウト完了後から次の鍛造開始までのストロークにおいて、円環状工具1を逆回転させて原位置に復帰させ、それによって、常に円環状工具が原位置にある状態で型鍛造を開始する。円環状工具を原位置に復帰させる手段は、カム装置4が好ましい。

(もっと読む)

定着部付鉄筋の製造方法

【課題】鉄筋端部にコンパクトで且つコンクリート等に対する定着強度の大きい定着部を備えた定着部付鉄筋の製造方法を提供する。

【解決手段】鉄筋1の端部を塑性変形容易な温度に加熱し、その加熱によって形成した加熱領域側の鉄筋端面を、形成すべき拡径部の外側端面を成形するための成形面であって半径方向外方への材料の流れを助成するための隆起部8aaを備えた成形面8aを有する型8の前記成形面に押し付けると共に加熱領域に鉄筋軸線方向の圧縮力を作用させ、外径が増大するように塑性変形させて拡径部1bを形成し、その拡径部1bを定着部として備えた定着部付鉄筋1Aを製造する。

(もっと読む)

スパッタリング用チタン材の製造方法。

【課題】溶解インゴットを出発原料として、清浄なマクロ組織、微細なミクロ組織を備え、表層欠陥が少なく、良好な据え込み鍛造性を具備するスパッタリング用チタン材を提供。

【解決手段】最終形状として円柱状に仕上鍛伸され、スパッタリングターゲットに用いられるチタン材の製造方法であって、溶解インゴットを出発原料として温間鍛造で平金型を用いた角柱鍛伸からなる1次鍛造を行い、次いで温間鍛造で丸金型を用いた円柱鍛伸からなる2次鍛造を経て、最終の円柱形状に鍛伸されることを特徴とするスパッタリング用チタン材の製造方法である。温間鍛造を500℃以上、β変態点以下の温度範囲で行うのが望ましい。また、スパッタリングターゲットに用いられるため、被鍛造材の純度はガス不純物を除いて99.98%以上とするのが望ましい。

(もっと読む)

アルミ合金の加工工程

【課題】プレスフォージング加工作業によって精度の高いサイズ、細部及び表面品質に優れるアルミ合金の加工工程を提供する。

【解決手段】アルミ合金の加工工程は、先ずアルミ合金基材を板材にして、その板材を概定形状の金型を使用して少なくとも一回の前成型プレスフォージング工程を行い、最後に主成型プレスフォージング工程を実施する。前成型プレスフォージング工程で、アルミ合金材に予め予熱を与え、軟化したアルミ合金板材を筐体製品の凡その形にして半製品とする。次の工程である主成型プレスフォージング工程に進む前に、その半製品を焼きなましを行う。前成型プレスフォージングの時の加熱温度よりやや低めにし、既定形状の金型で主成型プレスフォージング工程に進み、嵌合部、陥没部、反嵌合部、ボス部位、凸条部位等細部を成型する。

(もっと読む)

中空パイプの凹部形成方法及び装置

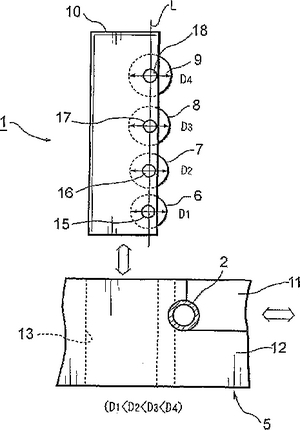

ロール支持ブロック10は4段の転造回転ロール6〜9を有し、パイプホルダ5のガイド穴13に案内されてロール支持ブロック10が移動する。パイプホルダ5によって固定された中空パイプ2には、パイプホルダ5に形成された成型窓35を通じて転進回転ロール6〜9が次々と圧接する。先ず第1段転造回転ロール6が回転しながら中空パイプ2と圧接して凹部の予備成形が行われ、次いで、順次大径になる第2〜第3段の転造回転ロール7、8によって凹部を拡大する予備成形が行われ、最終的に、第4転造回転ロール9によって第1又は第2ロック溝3、4の最終形状が成形される。  (もっと読む)

(もっと読む)

鍛造ワークのフランジ反り矯正方法および矯正装置

【課題】 矯正力の安定した確保に好適な鍛造ワークのフランジ反り矯正方法を提供する。

【解決手段】 下型5に鍛造ワークWのフランジW1をその下面形状に沿って下面より支持する支持部21Aを配置し、上型6に鍛造ワークWのフランジW1の上面形状に沿って形成し、型閉めの途中段階から前記フランジW1上面に接触するストリッパ28と、スプリング38により下型側に突出付勢され且つ前記ストリッパ28に背面側から当接可能な矯正リテーナ29とを配置し、型閉めの終了直前から前記矯正リテーナ29をストリッパ28背面に当接させてストリッパ28に加圧力を加えるようにした。

(もっと読む)

H型鋼圧延用鍛造スリーブロールの製造方法

【課題】 例えば,耐摩耗性,耐ヒートクラック性,耐焼き付き性,耐肌荒れ性,強靱性などに優れたH型鋼圧延用鍛造スリーブロールを,低コストで容易に製造すること。

【解決手段】 まず,ハイス系成分からなる溶湯を用いて,遠心鋳造法により円筒状中空素材を鋳造する。次いで,上記円筒状中空素材に対し,スリーブロールの使用面となる径方向外周部分のみを,当該円筒状中空素材の軸方向に表層鍛造する。さらに,上記表層鍛造後の円筒状中空素材に対し,上記スリーブロールの使用面となる径方向外周部分のみを,当該円筒状中空素材の軸方向に型鍛造する。これにより,鍛造効果を当該スリーブロールの使用面に重点的に付与して,硬質の炭化物および樹枝状晶を十分に破壊して微細均一化することができる。このため,上記機械的性質に優れた圧延用スリーブロールを安価かつ容易に提供できる。

(もっと読む)

冷却ユニットの製造方法、冷却ユニット、光学装置、並びにプロジェクタ

【課題】 低コスト化並びに小型化に適した冷却ユニットの製造方法を提供する。

【解決手段】 冷却ユニットが備える冷却板は、冷却流体が流れる冷却管14を間に挟んで一対の板状部材12,13が対向配置された構成を有している。本発明の製造方法は、一対の板状部材12,13の各対向面123,133に、冷却管14を収納する溝部122,132を形成する溝部形成工程と、一対の板状部材12,13の各対向面123,133に対して外力の付加又は所定部材の接合により、溝部122,132の内方に向かって突出する突起部124,134を形成する突起部形成工程と、溝部122,132に冷却管14を収納しかつその冷却管14を拡径させて、一対の板状部材12,13のそれぞれと冷却管14とを結合させる結合工程と、を有する。

(もっと読む)

1 - 20 / 25

[ Back to top ]