Fターム[4E090CA01]の内容

プレス機械の駆動及びプレスライン (3,037) | 油(空)圧室 (156) | 駆動用圧力室を有するもの (128)

Fターム[4E090CA01]の下位に属するFターム

複数駆動用圧力室を有するもの (39)

同軸配置したもの (8)

ストローク調整可能なもの

Fターム[4E090CA01]に分類される特許

1 - 20 / 81

油圧プレス装置の制御方法

差圧相殺機能付き駆動装置

【課題】差圧検出、差圧解消用の駆動力の算出処理、差圧解消用の駆動機構を用いることなく差圧を相殺可能な機構を備えた真空プレス成形装置を提案すること。

【解決手段】真空プレス成形装置1のプレス機構5は、真空成形室2の底板21に内外の差圧に応じてプレス方向に移動可能な第1受圧板23を配置し、真空成形室2と同一の内圧に保持される補助真空室25の天板27に内外の差圧に応じてプレス方向に移動可能な第2受圧板29を配置し、これらの受圧面を同一面積とすることにより、内外の差圧に起因してプレス用のエアーシリンダ11の作動ロッド14に作用する力を相殺している。これにより、プレス力を精度良く管理することができる。

(もっと読む)

ハイブリッド式プレス装置

【課題】ラムの昇降手段と加圧手段とを分けたハイブリッド式プレス装置において、昇降手段の種類にとらわれず、全体寸法を抑え、特にラムの重量増加を抑制又は防止でき、前記昇降手段により所定位置までラムが下降してくると、間断なく作動してラムにプレス圧を加えると共に、ラムによる加圧後、昇降手段を作動させてそのままラムを上昇させることのできる加圧手段を提供する。

【解決手段】加圧手段は、ベッド2に対してチューブ31が位置固定され、上方のラム1に向けてシリンダロッド32を突出させたシリンダ3から構成され、ラム1に設けたラム側連結部と、シリンダロッド32に設けたシリンダ側連結部33とを係合解除自在にしている。

(もっと読む)

ハイブリッド式プレス装置

【課題】ラムの昇降手段と加圧手段とを分けたハイブリッド式プレス装置において、昇降手段としてボールネジ機構を利用しながら、クラウンを廃して装置の小型化及び軽量化を図ると共に、加圧手段によりラムにプレス圧を加える際、僅かにラムが下降して昇降手段に加わる負荷による損耗を抑制又は防止する対策をボールネジ機構に付加する。

【解決手段】昇降手段は、正逆に自転する雄ネジ軸4をラム1から下方に向けて降ろし、ベッド2に対して位置固定された雌ネジ部5に前記雄ネジ軸4を螺合させたボールネジ機構である。

(もっと読む)

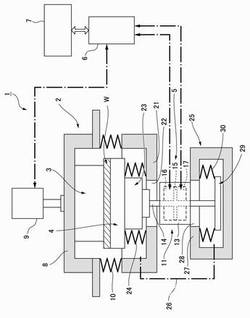

圧壊工具及びこれを備えた油圧圧壊装置

【課題】被圧壊物を圧壊し易く分解し易い圧壊工具及び油圧圧壊装置の提供

【解決手段】油圧圧壊装置1の圧壊工具57,67は、油圧ポンプ機構20から吐出される油の油圧により作動される油圧シリンダ機構50,60のピストン53,63に取付けられ該油圧シリンダ機構50,60が作動された際に突出して被圧壊物Wを圧壊する圧壊工具57,67であって、被圧壊物Wに突き刺さり得る先細の先端部58a,68aと、該先端部58a,68aの基端に形成された鍔状部58b,68bであって、被圧壊物Wの表面に当接して該表面部を凹ませるもの58b,68bとを有する。先細の先端部58a,68aが、先端側の円錐状部58c,68cと該円錐状部58c,68cに連続的につながった基端側の円錐台状部58d,68dとを備え、円錐状部58c,68cの頂角が円錐台状部58d,68dの頂角よりも大きい。

(もっと読む)

複動プレス装置及びそのプレス加工方法

【課題】アウタスライドがブランクホルダに荷重を付加する荷重作用領域がパンチから外側に離れているときでも、簡単かつ低コストな手段で、ブランクホルダのしわ押え面に十分な荷重を安定して付加し、被成形材のしわや歪を防止する。

【解決手段】インナスライド12の下面に装着されたインナアダプタ16に複数の空気圧シリンダ30を装着している。プレス成形時及びその前後を通して圧縮空気圧を付加されたピストン34をブランクホルダ20に付加する。空気圧シリンダ30はブランクホルダ20及び下金型22のしわ押え面の上方に位置させている。ブランクホルダ20はアウタスライド14と一体のアウタプレート50に対してスタッドボルト52を介して、相対的に遊動可能に装着されているため、アウタスライド14の上昇時、ピストン34からブランクホルダ20に付加される荷重を回避できる。

(もっと読む)

プレス機械

【課題】 高速低負荷用の昇降機構により可動側の金型を安定して昇降させることができ、かつ低速高負荷用の昇降機構により確実なプレス加工を行えるプレス機械を提供する。

【解決手段】 プレス機械は、可動側の金型を昇降させる昇降機構27を備える。昇降機構27は、サーボモータ31を駆動源とするモータ駆動系昇降機構30と、油圧アクチュエータ41を駆動源とする油圧駆動系昇降機構40とを有する。可動側の金型を、モータ駆動系昇降機構30により待機位置から可動側の金型がワークとの接触を開始するプレス開始位置の直前の駆動系切換位置まで移動させ、かつ油圧駆動系昇降機構40により駆動系切換位置から下死点位置まで移動させるように昇降機構27を制御する。

(もっと読む)

プレス成形システムおよびプレス成形システムの制御方法

【課題】 省エネルギー化を図りつつ各プレスユニットの制御を高精度に行うことのできるプレス成形システムおよびプレス成形システムの制御方法を提供する。

【解決手段】 プレス成形システム1は、複数のプレスユニット2が配設され共通の搬送機構4により前記プレスユニット2に対してプレス成形材Pの搬入が行われるプレス成形システム1において、各プレスユニット2は、昇圧制御工程B、加圧保持制御工程C、および降圧制御工程Dを少なくとも有し、昇圧制御工程Bの時間よりも加圧保持制御工程Cの時間の方が長く設けられ、各プレスユニット2にはそれぞれサーボモータ20により回転駆動されるポンプ21が備えられている。

(もっと読む)

プレス装置およびプレス方法

【課題】 ポンプから加圧用シリンダに作動油を供給して3分間以上の加圧工程により成形材を加圧するプレス装置およびプレス方法において、油圧回路を複雑化することなく加圧時の省エネルギー化を図りつつ、低圧領域の加圧制御も良好に行うことのできるプレス装置またはプレス方法を提供する。

【解決手段】 ポンプ21から加圧用シリンダ14に作動油を供給してポンプから加圧用シリンダに作動油を供給して3分間以上の加圧工程Hにより成形材Pを加圧するプレス装置11において、サーボモータ20またはインバータ制御モータにより回転数を制御可能かつ吐出量を変更可能なポンプ21が設けられ、前記ポンプ21を制御して設定油圧2MPa以下の低圧領域の加圧工程B,Dを含む加圧工程Hにより成形材Pを加圧する。

(もっと読む)

複動鍛造プレス

【課題】プレス全体の高さ寸法が低く、機械式プレスの高速かつ精度の良い運転が可能な複動鍛造プレスを提供する。

【解決手段】スライド7に加圧力を供給するメイン加圧装置と、パンチに加圧力を供給するサブ加圧装置80,90とを備え、スライド7に揺動部材6が揺動自在に嵌められ、揺動部材6にエキセン軸5の偏心部5aが回転自在に嵌められている。コンロッドを使用する場合に比べてプレス1の高さ寸法を低くすることができる。スライド7やベッド3にサブ加圧装置80,90を取り付けてもプレス1全体の高さ寸法を低くすることができる。機械式プレスであるので高速かつ精度の良い運転が可能である。

(もっと読む)

複動鍛造プレス

【課題】プレス全体の高さ寸法が低く、機械式プレスの高速かつ精度の良い運転が可能な複動鍛造プレスを提供する。

【解決手段】スライド7に加圧力を供給するメイン加圧装置と、パンチに加圧力を供給するサブ加圧装置とを備え、スライド7にヨーク6が水平方向に摺動自在に嵌められ、ヨーク6にエキセン軸5の偏心部5aが回転自在に嵌められている。コンロッドを使用する場合に比べてプレス1の高さ寸法を低くすることができる。スライド7やベッド3にサブ加圧装置を取り付けてもプレス1全体の高さ寸法を低くすることができる。機械式プレスであるので高速かつ精度の良い運転が可能である。

(もっと読む)

複動鍛造プレス

【課題】プレス全体の高さ寸法が低く、機械式プレスの高速かつ精度の良い運転が可能な複動鍛造プレスを提供する。

【解決手段】スライド7に加圧力を供給するメイン加圧装置と、パンチ84,94に加圧力を供給するサブ加圧装置80,90とを備え、スライド7に円板状の揺動部材6が揺動自在に嵌められ、揺動部材6の偏心位置にエキセン軸5の偏心部5aが回転自在に嵌められている。コンロッドを使用する場合に比べてプレス1の高さ寸法を低くすることができる。スライド7やベッド3にサブ加圧装置80,90を取り付けてもプレス1全体の高さ寸法を低くすることができる。機械式プレスであるので高速かつ精度の良い運転が可能である。

(もっと読む)

プレス機

【課題】深絞り加工可能で、量産に適し、且つスプリングバックを抑制したプレス加工がおこなえ、高価な金型の損傷を防止可能なプレス機を提供することを目的とする。

【解決手段】スライド3をボルスター8に対して相対的に昇降動作させるクランク機構5を備えて、スライド3が、部分球体をした球面継手部材9を介して、クランク機構5の連接部材6側に接続され、スライド3に取着された上金型4Uと、ボルスター8に取着された下金型4Lとの間で、被加工物Wをプレス加工をするプレス機Aにおいて、連接部材6とスライド3との間に、油圧シリンダ機構10を配置し、駆動装置Mにより駆動されるクランク機構5の連接部材6が最も下がった状態になったときに、前記油圧シリンダ機構10が作動して、スライド3をさらに下死点まで押し下げる。

(もっと読む)

液圧プレスおよび液圧プレスの制御方法

【課題】加圧速度を向上するとともに省エネルギー化ができる液圧プレスおよび液圧プレスの制御方法を提供する。

【解決手段】複数本の加圧シリンダCC,CR,CLで構成され、シリンダ制御ブロック20は、作動油が供給されている切替元加圧シリンダCC内の油圧Pcが設定圧力P1を超えた時に、加圧能力が高くなる組合せである切替先加圧シリンダCR,CLへ作動油の供給先を切り替える液圧プレスである。成形工程中に加圧能力モードを変更することができる。成形工程の初期においてワークの成形にかかる最大負荷を下回る加圧能力モードで運転することができ、加圧速度が速くなる。成形時間が短くなり、熱間加工において成形中のワークの温度低下による変形抵抗の増大を防止することができる。

(もっと読む)

増圧機構

【課題】簡易な構成であるため運用面における負担を軽減できる増圧機構を提供すること。

【解決手段】増圧機構20は、直線方向に駆動力を発生させるシリンダ4と、シリンダ4が発生させた駆動力を受けて直線状に摺動し、溝6aを有するカム6と、カム6の摺動方向へカム6をガイドするガイド5と、金型11に圧力を印加可能である軸8と、金型11に向って移動するように軸8をガイドする貫通口3aとを具備している。溝6aには、カム6と軸8とを連結するピン7がカム6の摺動に合わせて溝6a内を移動可能に配置されている。溝6aは、カム6の摺動の方向と異なる方向に線状に設けられている。

(もっと読む)

多段プレス装置

【課題】高い加圧力を付与することができる安価な多段プレス装置を提供すること。

【解決手段】上型21と下型22とからなるプレス型2を複数個鉛直方向に並べて配置した多段プレス装置1。最下段の下型以外の下型及び上型は最上段の上型と連動して枠体3に対して上下動する。多段プレス装置は、最上段の上型を上下動させる駆動手段として、メインシリンダ410からなる第1駆動手段41と、トグルシリンダ420とダブルトグル機構5とからなる第2駆動手段42とを有する。ダブルトグル機構は、最上段の上型に下端を回動可能に連結した第1トグルリンク51と、第1トグルリンクの上端に下端を回動可能に連結すると共に枠体3に上端を回動可能に連結した第2トグルリンク52と、第1トグルリンク及び第2トグルリンクの少なくとも一方に一端を回動可能に連結すると共に他端をトグルシリンダに回動可能に連結した第3トグルリンク53とを有する。

(もっと読む)

プレス装置

【課題】被加工材が大きくてもその姿勢の調整等する空間を十分に確保でき、プレス装置の小型化を可能としてコスト低減、設置スペースの効率化にも貢献でき、しかも十分な加工能力を有し、プレス加工を自動化・ロボット化する際にも設計の自由度が高く、大きなパネル材や長尺パイプの各種プレス加工に好適なプレス装置を提供せんとする。

【解決手段】基台フレーム10の上部に、横方向に対面する左右の金型2及び各金型を保持する金型保持部材3を横方向スライド可能に保持するスライド案内部を設け、金型保持部材3の外側面30を下側ほど外広がりの上向きテーパー面とし、該上向きテーパー面と略平行な下向きテーパー面を有して該金型保持部材3の外側面30を摺動部材6を介して押下する押圧部材5を設け、押圧部材5を連結部材81を介して下方に引き下げる駆動手段7を基台フレーム10の前記金型2より下方の位置に設けた。

(もっと読む)

油圧曲げプレス機の省エネ方法

本発明は、上側クランプ(11)の上下運動を提供するピストン(30)と、前記ピストン(30)を動かす少なくとも1個の原動機(50)と、ピストン(30)の高速の上下運動中に事前充填を提供する充填弁(70)とを含む曲げプレス機(100)であって、前記原動機(50)から受け取った運動をピストン(30)に伝達する可変循環形の定容量ポンプ(40)を少なくとも1個備える曲げプレス機(100)に関する。 (もっと読む)

工作物の精密切断及び/又は変形の際の工具の破断を防止するための装置及び方法

【課題】工作物の精密切断及び/又は変形の際の工具の破断を防止するための装置及び方法を提供する。

【解決手段】液圧システムの予荷重圧P1で付勢可能な圧力室16が付設され、刃形リングピストン9と接触ピストン10との間に、接触ピストン圧力P2で付勢可能な圧力室24が付設され、ならびに接触ピストンに、差圧P3で付勢可能な別の圧力室31が付設され、予荷重圧の作用方向と反対に刃形リングピストン及び接触ピストンを付勢するための液圧システムと結合されることによって解決される。

(もっと読む)

作動停止装置を備えたプレスツール

プレスツールは、作業端部を備えるツールボディ、プレス作業の間に前記ツールボディによって保持されたアクチュエータ、プレス作業の間に油圧アクチュエータを停止させることが可能な作動停止装置と、を備え、前記アクチュエータは作動停止され、前記作動停止装置が作動した後、作動停止位置に固定される。作動停止装置は、キーによって通常作動位置にリセットされるように構成されてもよい。 (もっと読む)

1 - 20 / 81

[ Back to top ]