Fターム[4E096FA02]の内容

Fターム[4E096FA02]の下位に属するFターム

Fターム[4E096FA02]に分類される特許

1 - 20 / 44

冷間抽伸装置及び金属管の製造方法

【課題】空引金属管の曲がりを抑制する冷間抽伸装置を提供する。

【解決手段】冷間抽伸装置は、外径D0、肉厚t0の素管から金属管を製造し、ダイス両角θ、ダイス径D1の前段ダイスと、ダイス径D2を有し、式(1)を満たす後段ダイスとを備える。0≦(d1−D2)/d1×100≦1.0(1)d1=D1+Δ/100×D1(2)Δ=aX12+bX1(3)X1=(D0−D1)/D0×100(4)a=Aθ2+Bθ+C(5)b=Dθ2+Eθ+F(6)、t0/D0<0.15である場合、A=−5.37×10−6、B=0.00048、C=−0.00156D=0.00012、E=−0.01438、F=0.04618、0.15≦t0/D0≦0.20である場合、A=−4.94×10−6、B=0.0004、C=−0.00142D=0.0001、E=−0.01167、F=0.0371

(もっと読む)

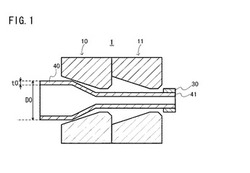

金属管の引抜方法及び引抜装置

【課題】引抜時における管の内面に十分に潤滑油を付着できて焼付を防止することのできる金属管の引抜方法を提供する。

【解決手段】本発明は、金属製素管2を、外面を成形するダイス10と内面を成形するプラグ11との間に通して略水平方向に引抜いて引抜加工する金属管の引抜方法において、プラグ11の表面に潤滑油Lを付着せしめてから引抜を開始するまでの間に、プラグ11をその略水平方向の軸線Mを回転中心として140°〜220°回転させることを特徴とする。

(もっと読む)

金属管の引抜方法及び引抜装置

【課題】引抜時における管の内面に十分に潤滑油を付着できて焼付を防止することのできる金属管の引抜方法を提供する。

【解決手段】本発明は、金属製素管2を、外面を成形するダイス10と内面を成形するプラグ11との間に通して略水平方向に引抜いて引抜加工する金属管の引抜方法において、略水平方向に配置した金属製素管2の内面に潤滑油を付着せしめてから引抜を開始するまでの間に、金属製素管2をその略水平方向の軸線Mを回転中心として100°〜260°回転させることを特徴とする。

(もっと読む)

線材用銅素材の製造方法

【課題】銅又は銅合金からなる銅基線材の製造時における断線や、当該線材の表面欠陥を低減して、当該線材の生産性の向上に寄与することができる線材用銅素材を製造可能な線材用銅素材の製造方法及び線材用銅素材、銅基線材及びその製造方法を提供する。

【解決手段】銅又は銅合金からなり、少なくとも鋳造が施された棒状素材10に皮剥ぎダイス100を用いて、(A)皮剥ぎによる除去量:断面積比で1%〜10%、(B)皮剥ぎ前に伸線加工度:15%〜75%の伸線加工、(C)切刃120のすくい角θ:2°〜50°の少なくとも一つの条件を満たす皮剥ぎを行う。得られた皮剥ぎ材に所望の最終線径になるまで伸線加工を施して銅基線材を製造する。棒状素材10に特定の条件で皮剥ぎを施すことで、表面性状に優れる線材用銅素材が得られ、この素材に伸線加工を施すことで、伸線時に断線し難く、表面性状に優れる銅基線材を生産性よく製造できる。

(もっと読む)

金属管の引抜方法及び引抜装置

【課題】引抜時における管の内面に十分に潤滑油を付着できて焼付を防止することのできる金属管の引抜方法を提供する。

【解決手段】本発明は、内面成形用のプラグの表面に温度TA(℃)の潤滑油を塗布する工程と、前記潤滑油が塗布された前記プラグ11を金属製素管2内に挿通配置する工程と、前記金属製素管2の外面に温度TB(℃)の潤滑油Lを塗布しながら該金属製素管2を外面成形用のダイス10と前記プラグ11との間に通して引抜加工を行う工程とを包含し、前記プラグの表面に塗布する潤滑油として、前記金属製素管の外面に塗布する潤滑油Lと同一の潤滑油を用いるものとし、前記温度TAと前記温度TBとの間に、TA<TBの関係式が成立することを特徴とする。

(もっと読む)

伸線ダイス

【課題】伸線後の金属線の表面に発生する引っ張り残留応力が低減されうる伸線ダイス1の提供。

【解決手段】リダクション部5とベアリング部6とを含むダイス孔2が形成されており、このリダクション部の表面が鏡面仕上げされており、ベアリング部の表面が上記鏡面仕上げより粗くされている。上記リダクション部5の表面粗さは、十点平均粗さRzでは、1.40μm未満であり、中心線平均粗さRaであれば、0.19μm未満である。上記ベアリング部6の表面粗さは、十点平均粗さRzであれば、1.40μm以上1.90μm以下であり、中心線平均粗さRaであれば、0.19μm以上0.28μm以下である。

(もっと読む)

鋼管引抜装置、及び鋼管引抜方法

【課題】素材鋼管を引き抜くときにプラグに連結された芯吊りボルトに過大な引っ張り応力がかからないようにし、当該芯吊りボルトが切断されないようにする。

【解決手段】鋼管引抜工程において、ワーク43は、フローティングダイス41に当接して外形が制限され、同時にプラグ42のフローティング部42aに当接して肉厚が制限される。このとき、プラグ42のフローティング部42aがワーク43から受ける反力PNは、垂直ベクトル成分反力PSと水平ベクトル成分反力PHとに分解され、水平ベクトル成分反力PHのみがプラグ42の引抜方向に寄与する力の成分となる。ここで、水平ベクトル成分反力PHとプラグ42の右方向先端部の芯吊りボルト(図示せず)が引抜方向に引き込まれる力PZとが釣り合う点でプラグ42は停止する。よって、芯吊りボルトに加わる引っ張り力はPH−PZであってほぼゼロになり、切断されるおそれはない。

(もっと読む)

管状ワーク用引抜加工装置

【課題】管状ワークの外表面を確実に高平滑面に加工することができる管状ワーク用引抜加工装置を提供する。

【解決手段】引抜加工装置10は引抜ダイス20と引抜プラグ30とを具備する。引抜ダイス20は、管状ワーク40が縮径加工されながら離れる第1曲面部1Cと、第1曲面部1Cにおけるワーク離れ位置Kよりも内側且つ下流側に配置されたダイスベアリング部2Bと、ダイスベアリング部2Bの上流端Fに滑らかに連なる第2曲面部2Cを有する案内部2Dと、を備える。安価イブ2Dは、第1曲面部1Cから離れたワーク40と再接触して該ワーク40を縮径加工しながらダイスベアリング部2Bへ案内するものである。引抜ダイス20及び引抜プラグ30の少なくとも一方における少なくともワーク40との接触部に、少なくとも一方の基材とは異なる組成の表面処理層50が形成されている。

(もっと読む)

内面溝付管の製造装置およびその製造方法

【課題】高精度な内面溝付管の生産性を向上することのできる内面溝付管の製造装置とその製造方法を提供する。

【解決手段】内面溝付管製造装置1は、素管101を縮径する縮径装置20と、縮径された縮径管102の内面に溝加工を施す溝加工装置40と、溝加工された内面溝付管104を引き抜く巻取りドラム60とを上流側からこの順に備えている。前記縮径装置20と前記溝加工装置40の間には、前記縮径管102を前記溝加工装置40へ向けて送り補助する補助送り装置30が設けられている。また、前記縮径装置20と前記補助送り装置30とが固定されて前記巻取りドラム60の引抜方向と平行に前記溝加工装置40に対して相対移動可能な上流可動台82が設けられ、この上流可動台82が前記溝加工装置40に対して前記相対移動する際に前記上流可動台82にかかる前記相対移動方向の荷重を検出する上流荷重検出器92が設けられている。

(もっと読む)

鋼管引抜装置、及び引抜鋼管の製造方法

【課題】引抜鋼管の各肉厚部分及び切断位置の寸法精度を向上させると共に、長尺物の引抜鋼管を高精度且つ高速で生産することができる鋼管引抜装置を実現する。

【解決手段】 ダイスとプラグとを鋼管引抜方向に対して正逆方向に相対移動させて段付きの引抜鋼管を製造するとき、第1油圧シリンダで鋼管引抜方向に対応してダイスを相対移動させ、第2油圧シリンダで前記ダイスの移動方向に対して逆方向へプラグを相対移動させる。このとき、位置検出センサが第2油圧シリンダのストローク位置を検出し、コンピュータが位置検出センサの検出した位置情報を受信して第2油圧シリンダの移動速度を制御する。これにより、コンピュータは、d領域の位置検出信号に基づいて、第2油圧シリンダの移動速度v2をb領域の移動速度v1より速くする。従って、引抜鋼管は速い移動速度v2で引き抜かれることでd領域においては肉厚勾配にダレが生じなくなる。

(もっと読む)

引抜ダイスおよびそれを用いた金属管の製造方法

【課題】メンテナンスの際の交換作業の作業性に優れ、交換作業を短時間で行うことが可能な引抜ダイスおよびそれを用いた金属管の製造方法を提供する。

【解決手段】金属管の引抜加工に用いられる引抜ダイス1であって、アルミニウム合金からなるダイスホルダー2と、ダイスホルダー2の内部に収納され、金属管を挿入して引抜加工する引抜孔3aを有する超硬合金からなるニブ3と、引抜孔3aの管挿入側および管引抜側で、ニブ3と当接する工具鋼からなるニブ押え4と、ニブ押え4をダイスホルダー2に着脱自在に固定する固定手段5とを備えることを特徴とする。

(もっと読む)

銅線の製造方法および銅線

【課題】伸線ダイス孔部に線材を通す作業時間を省略することが可能となり、高品質な極細線の加工、及び製造効率の安定化を図る。

【解決手段】周上に断面半円形のらせん溝107を形成したローラを用いる銅線の製造方法であって、前記ローラの前記らせん溝107に銅線152をコイル状に巻き付け、前記ローラを回転させつつ、前記ローラの一端から前記らせん溝107に送り出される前記銅線152を、前記らせん溝107より案内しながら移動させ、前記ローラの他端から巻き取ることにより伸線する。

(もっと読む)

内面溝付管の製造装置及び製造方法

【課題】引張り荷重の低減と安定を図ることで、長い管でも破断せずに管全長に亘って内面形状が安定した加工を行うことができる内面溝付管の製造装置及び製造方法の提供。

【解決手段】素管11aの引抜き方向Xに沿って、縮径加工部13、中間引抜き部、溝加工部を備え、前記縮径加工部13を、縮径ダイス22と、該縮径ダイス22とともに素管11aを縮径するフローティングプラグ23とで構成し、前記素管11aの外径Do(mm)、前記縮径ダイス22の径D2(mm)により、RD={(Do−D2)/Do}×100(%)であらわされる素管11aの縮径率RD(%)を、前記縮径加工部13においてRD≦30に設定し、前記フローティングプラグ23の外径D1(mm)、前記縮径ダイス22の径D2(mm)を、D1−D2≧0.1となるよう設定した。

(もっと読む)

フローティングプラグを用いた超薄肉継目無金属管の製造方法

【課題】金属管の薄肉側の製造可能範囲を飛躍的に拡大できる冷間抽伸法による超薄肉金属管の製造方法を提案する。

【解決手段】噛込み入口側から仕上出口側に向かってその径が拡大する、一定である、または縮小する入側ソリッドダイスと、少なくとも噛込み入口近傍において径が縮小する出側ソリッドダイスとを同一パスライン上に接続して対向配設し、かつ、噛込み入口側から仕上出口側に向かって径が拡大するテーパ型プラグをパスライン上にフロートさせ、入側ソリッドダイス領域において、ソリッドダイスとプラグとの間で素管の肉厚中心径を拡大させながら肉厚を減じ、出側ソリッドダイス領域で、外径を圧下してテーパ型プラグをフローティングさせる拡径抽伸法である。本方法により、超薄肉継目無金属管の製造および長尺製管が可能となり、歩留り、能率等の面で工程の合理化が実現できるので、経済的メリットは極めて大きい。

(もっと読む)

ネック付きエルボの製造方法

【課題】全長に亘り偏肉をなくすとともに、曲げ部におけるしわ発生や局所扁平を抑制し、優れた寸法特性や品質特性を確保することができるネック付きエルボ製品を提供する。

【解決手段】対称ダイスを用いて縮径加工するネック部成形プロセスと、偏芯ダイスに切り換えて縮径加工し、前記素管を曲げアームで保持して所定の曲げ角度に至るまで曲げ加工する曲げ部成形プロセスとを組み合わせてネック付きエルボを製造する方法であって、前記曲げ部成形プロセスにおいて、縮径加工により前記素管の曲げ外周側の肉厚を曲げ内周側の肉厚に比べて増肉させると同時に、前記曲げアームに所定のオフセット量Osを設けて曲げ加工を施すことを特徴とするネック付きエルボの製造方法である。オフセット量Os(mm)と偏芯ダイスの仕上直径d(mm)との関係は、Os/d=0.09〜0.18とするのが望ましい。

(もっと読む)

マグネットワイヤ用銅線の製造方法及びマグネットワイヤ用銅線並びにマグネットワイヤ

【課題】皮剥ぎ加工前の伸線加工の加工度を最適化することで、樹脂被覆層の膨れ等の欠陥を低減したマグネットワイヤを提供する。

【解決手段】銅溶湯12を連続的に引き上げて鋳造線材18を形成し、鋳造線材18をダイス21を用いて皮剥ぎ加工してマグネットワイヤ用銅線25を得るマグネットワイヤ用銅線の製造方法であって、鋳造線材18を加工度30〜40%で伸線加工した後に皮剥ぎ加工する。

(もっと読む)

銅線の製造方法

【課題】専用の治具や付帯機器を用いることなく、銅線の穴通し作業を容易に行うことができると共に、穴通し作業に費やされる時間を短縮することができ有利な銅線の製造方法を提供する。

【解決手段】ダイス穴径を所定の穴径より大きい状態から所定の穴径に減じることを調整可能にされたダイス本体部を用意し、前記ダイス本体部を用いて被加工線材である銅線の先端の穴通し作業を行うにあたり、前記ダイス本体部の前記ダイス穴径が所定の穴径より大きい状態で前記穴通し作業を行い、前記穴通し作業を終えた後、前記ダイス本体部の前記ダイス穴径を所定の穴径に減じ、これにより所定の線径に減径された前記銅線を伸線加工する。

(もっと読む)

極細銅線の製造方法

【課題】専用の治具や付帯機器を用いることなく、極細銅線の穴通し作業を容易に行うことができると共に、穴通し作業に費やされる時間を短縮することができ有利な極細銅線の製造方法を提供する。

【解決手段】複数の分割片からなり、伸線ダイス本体部の側壁に設けられた専用の貫通穴に夫々挿入することにより伸線ダイスのダイス穴を形成するベアリング部を有するベアリング治具を用意し、前記ベアリング治具を伸線ダイスのダイス穴径に応じてサイズの異なるベアリング部を有する別のベアリング治具に入れ替えることにより、伸線ダイスのダイス穴径を所定の穴径より大きい状態から所定の穴径に減じることを調整可能にされた伸線ダイスを用意し、前記伸線ダイスを用いて極細銅線の先端の穴通し作業を行う。

(もっと読む)

マグネットワイヤ用銅線、マグネットワイヤ用銅線の製造方法及びマグネットワイヤ

【課題】切削性に優れ皮剥き加工が容易であると共に皮剥き加工の際にカブリ傷等の欠陥を誘発しにくいマグネットワイヤ用銅線(荒引線)を得ることができると共に、前記マグネットワイヤ用銅線(荒引線)を効果的に皮剥き加工することにより、その表面に残存する欠陥が少なく、絶縁被覆の際において絶縁被覆に膨れなどの欠陥が生じることが少ない高品質のマグネットワイヤ用銅線を得ることができる、マグネットワイヤ用銅線及びマグネットワイヤ用銅線の製造方法を提供すること。

【解決手段】上方引上連続鋳造法(アップキャスト法)により、銅及び銅合金の溶湯を1100〜1200℃の温度で鋳造を開始して4〜5m/minの鋳造速度で鋳造を行い、その表層2を構成する柱状晶組織3の平均結晶粒径が200〜300μmである銅及び銅合金の母線(荒引線)を製造する、マグネットワイヤ用銅線の製造方法。

(もっと読む)

コネクタ用めっき角線材料

【課題】スズめっき角線材料のリフロー時にスズが中央に偏肉することを防止し、良好な半田付け性と低い挿入力すなわち低い摩擦係数を両立した、コネクタ用めっき角線材料を提供することを目的とする。

【解決手段】角線材料に少なくともスズまたはスズ合金めっきが施された後、リフロー処理された、電気・電子部品のコネクタに使用される導電性を持つコネクタ用めっき角線材料であって、前記角線材料の各面に長手方向に設けられた少なくとも1本の溝を有し、該溝の幅および深さがともに前記角線材料に施す全めっきの厚さに対して10〜100倍の大きさであるコネクタ用めっき角線材料。

(もっと読む)

1 - 20 / 44

[ Back to top ]