Fターム[4E096FA03]の内容

Fターム[4E096FA03]に分類される特許

1 - 20 / 22

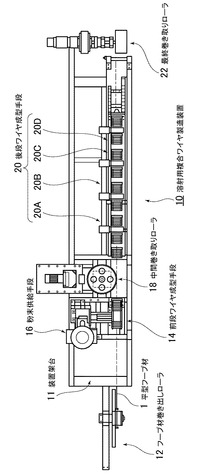

溶射用複合ワイヤ製造装置

【課題】 製造効率の向上を図る事が出来、線径の異なる多品種のワイヤの製造に対応することが可能な溶射用複合ワイヤ製造装置の提供。

【解決手段】 平型フープ材1が巻回されたフープ材巻き出しローラ12と、平型フープ材をU字成型、片丸成型、丸型成型と順次、成型作業を行う前段ワイヤ成型手段14と、前段ワイヤ成型手段14における平型フープ材1の成型時に、粉末状の機能発現物質を平型フープ材1に供給する粉末供給手段16と、前段ワイヤ成型手段の出口側に設けられた中間巻き取りローラ18と、前段ワイヤ成型手段14によって成型されたチューブ状のワイヤを、さらに細径に成型する後段ワイヤ成型手段20と、後段ワイヤ成型手段20によって成型された溶射用複合ワイヤを巻き取る最終巻き取りローラ22とを具備している。

(もっと読む)

内面溝付管並びにその製造方法及び製造装置

【課題】管の軸方向に対する直交断面を管軸方向において安定化することができる内面溝付管並びにその製造方法及び製造装置を提供することを目的とする。

【解決手段】縮径工程で用いるフローティングプラグ23と、溝付加工工程で用いる溝付プラグ32とを連結する連結棒34を、管軸方向沿って連続する1つの構成材料からなる剛体で形成し、連結棒34に、フローティングプラグ23を取り付けることを許容するフローティングプラグ取付け部34fを形成するとともに、溝付プラグを取り付けることを許容する溝付プラグ取付け部を形成し、フローティングプラグ取付け部34fに直接取り付けたフローティングプラグ23を用いて縮径工程を行い、溝付プラグ取付け部34gに直接取り付けた溝付プラグ32を用いて溝付加工工程を行う内面溝付管の製造方法。

(もっと読む)

伸線機

【課題】湿式潤滑剤での伸線加工で発生する油煙と乾式潤滑剤での伸線加工で発生する粉塵とが伸線機内で混在することを防止した伸線機を提供すること。

【解決手段】縮径ダイスを有する伸線ユニットを複数段備え、湿式潤滑剤が塗布された線材が導かれる初段の伸線ユニット11よりも下流側に位置する伸線ユニット13の縮径ダイスの入側位置に設けられ、該縮径ダイスに導入される線材に乾式潤滑剤を塗布する乾式潤滑剤塗布装置21と、複数段の伸線ユニット11〜14及び乾式潤滑剤塗布装置21が設置される装置設置台20と、装置設置台20上に前記複数段の伸線ユニット及び前記乾式潤滑剤塗布装置を取り囲む密閉された装置収容空間を形成するための開閉可能な密閉用カバー30と、前記装置収容空間を前記湿式潤滑剤による伸線加工が行われる第1エリアと前記乾式潤滑剤による伸線加工が行われる第2エリアとに仕切る仕切り部材40とを備える。

(もっと読む)

ローラダイス位置調整用測定装置

【課題】熟練を必要とせず、個人差による調整誤差を生じることなく、前記一対の孔型ローラの位置調整を安定して正確に行うことができるローラダイス位置調整用測定装置を提供すること。

【解決手段】一対の孔型ローラ21,22によって形成される型孔形成部に照明光を照射する照明光源2と、照明光源2に対向する方向から前記型孔形成部の投影像を撮像する撮像装置3と、撮像装置3で得られた型孔形成部撮影画像を画像処理し、前記型孔形成部における位置調整用測定値を求める画像処理装置4と、画像処理装置4で得られた前記位置調整用測定値を表示する表示装置5とを備える。

(もっと読む)

内面溝付管の製造装置及び製造方法

【課題】本発明では、溝加工部に備えた溝付プラグが転造ボールにより破損される前に加工中に断管が発生したと判断することができ、溝付プラグの破損を確実に防止することができる内面溝付管の製造装置及び製造方法の提供を目的とする。

【解決手段】

素管11aを抽伸して縮径させる縮径手段13と、該縮径手段13通過後の素管内面に多数の溝を形成する溝加工手段14と、該溝加工手段14の管軸方向X下流側で加工済みの内面溝付管11を抽伸する抽伸手段16とを備えた内面溝付管の製造装置10A,10B,10Cであって、前記抽伸手段16よりも管軸方向X上流側に、素管11aの抽伸に伴って管軸方向Xに生じる加工荷重に関する加工関連データを検出する加工関連データ検出手段17,45,52を備えた。

(もっと読む)

シーム有りフラックス入りワイヤ用帯鋼及びシーム有りフラックス入りワイヤの製造方法

【課題】フラックスの耐吸湿性を向上させることができるシーム有りフラックス入りワイヤ用帯鋼及びシーム有りフラックス入りワイヤの製造方法を提供する。

【解決手段】シーム有りフラックス入りワイヤは、帯鋼を管状に成形しつつフラックスを前記管内に封入する。前記帯鋼は、マイクロビッカース硬さが90乃至140Hv、引張強度が280乃至350N/mm2、伸びが35%以下である軟鋼からなる。また、厚さtが1.2mm以下、幅が18mm以下、t/D(D:環状成形された直後のワイヤ径)が0.2以下である。他のシーム有りフラックス入りワイヤ用帯鋼は、マイクロビッカース硬さが90乃至110Hv、引張強度が280乃至350N/mm2、伸びが35%以下である軟鋼からなる。

(もっと読む)

ローラダイス装置と絶縁コイルの製造方法及び巻き線装置

【課題】圧延素材が圧延部を通過するに伴って、圧延用周溝どうしが圧延部において溝幅方向に相対変位し難いローラダイス装置を提供する。

【解決手段】圧延用周溝17,18を外周面19,20の夫々に形成してある一対の圧延ローラ21,22と、圧延ローラ21,22を互いに平行なローラ軸芯周りで回転可能に支持する支持部とが備えられ、圧延用周溝17,18どうしがローラ径方向で互いに対向している空間が、圧延素材が通過する圧延部28に構成され、圧延ローラ21,22どうしのローラ軸芯に沿う方向での相対変位を規制可能な規制部30が、当該圧延ローラ21,22の外周面19,20に設けられている。

(もっと読む)

断面の密度が分布する線材とその製造方法、製造装置および利用方法

【課題】本発明は、製品線材の送給時の矯正制御に好適な断面の密度が分布する線材の提供を目的とする。

【解決の手段】 空間および時間平均による局所相対密度が81%以上の高密度外周部と、局所相対密度が0.01%未満の超低密度部および、残部のコア部からなり、全体積に占める超低密度部の体積比率が60%未満である原線を駆動装置により送りながら、多角形形状断面または略多角形形状断面に成形するとともにコア部を圧密化する圧密工具と円形形状断面または略円形形状断面に加工するとともにコア部を破砕する破砕工具からなる延伸工具ブロックを単数回または複数回通材し、所望により更に仕上げ延伸手段を通材することにより、被加工線の横断面における表面からあらかじめ定めてある深さまでの平均密度が、周方向におけるあらかじめ定めてある部位とそれ以外の部位とにおいて相違するように密度を変化させることを特徴とする。

(もっと読む)

タイヤ用ビードコアの製造装置およびタイヤ用ビードコアの製造方法

【課題】断面多角形状のビードワイヤを容易かつ高効率に形成する。

【解決手段】ビードワイヤを螺旋状に複数段巻き付けてタイヤ用ビードコアを成形するタイヤ用ビードコアの製造装置であって、各軸線O回りに回転可能に支持されるとともに、それぞれの外周面が正面視で多角形状をなす成形孔25bを画成するように環状に配置された円板状の成形ローラ25を複数備えるワイヤ成形装置24を有し、このワイヤ成形装置24は、ビードワイヤを、成形孔25b内を通過させるときに、複数の成形ローラ25の各外周面により径方向に圧潰することによって断面多角形状に成形する。

(もっと読む)

内面溝付管の製造方法,製造装置及び内面溝付管

【課題】高さが高くかつリード角の大きい内面フィンを有する内面溝付管を、より生産性よく製造することができる製造方法及び製造装置を提供すること。

【解決手段】素管に対して一定方向へ引抜き力を連続的に付与し、縮経ダイスと前記素管内に挿入されたフローティングプラグとにより前記素管を縮経する縮経工程と、前記フローティングプラグへ回転自在に連結され外周面に螺旋状の平行な多数の溝.を有する溝付プラグと、当該溝付プラグ側へ押圧された状態で前記素管の外周を遊転しつつ遊星回転する複数のボール又はロールからなる転造工具とにより、前記素管内へ前記溝付プラグの溝に沿った多数のフィンを転写する転造工程とを含み、前記引抜き力を検出しながら、その検出値に基づいて前記素管に対する引抜き力を目標範囲内に収まるように制御することを最も主用な特徴としている。

(もっと読む)

内面溝付管の製造装置及び製造方法

【課題】溝付加工性等に優れる内面溝付管の製造装置及び製造方法を提供する。

【解決手段】内面溝付管の製造装置において、フローティングプラグ4と溝付プラグ5の間に、素管1aの引抜き方向に沿ってワイパー9、引抜き装置8、中間整形ダイス11を設ける。また、内面溝付管の製造方法において、素管1aの引抜き時におけるフローティングダイス2に負荷される荷重Fの最大値と最小値の差が500N以下となるようにする。さらに、フローティングダイス2に取り付けられたロードセル21により、フローティングダイス2に負荷される荷重Fを検出し、素管1aを引抜きながら前記荷重Fの経時的変化を電気信号に変換して制御部へ入力し、前記制御部は前記荷重Fの経時的変化を抑制するように引抜き装置8に信号を送信し、前記引抜き装置8が前記信号によりプーリ81の回転トルクを制御しつつプーリ81に動力を伝達するようにする。

(もっと読む)

リングギア用平線の製造方法

【課題】丸鋼素材を用いて、平線製品表面硬さと寸法精度の両方を満足し、かつ、硬さのバラツキを低減させ、平線表面の硬度上昇を緩和するための熱処理が不要であるリングギア用平線を製造する方法を提供することである。

【解決手段】炭素含有量が0.30〜0.60%の丸鋼を素材として、冷間加工工程によりリングギア用平線を製造する際に、少なくとも1回の、冷間圧延または冷間ローラ引抜きを行なった後、少なくとも1回の、幅方向圧下または4方向圧下を行ない、この冷間加工工程の最終段階で、穴ダイスにより平線の全周面を加工する引抜きを行ない、かつ、この冷間加工工程での総断面減少率が最大65%以下になるようにした。それにより、良好な寸法精度と幅方向および厚さ方向の硬さのバラツキ低減を実現することができ、中間熱処理を必要とせずに、平線側面の割れ発生を抑制して所要の硬さを得ることができる。

(もっと読む)

溶接ワイヤの製造方法

【課題】 溶接金属の衝撃値が低下するのを防いで、アーク安定性を高めることができる溶接ワイヤ並びに、高い自由度で高機能性を有する成分組成が設計できる溶接ワイヤの製造方法を提供する。

【解決手段】 細長い金属外皮用金属板の幅方向の断面が円弧状になるように、細長い金属外皮用金属板を成形し、円弧状の金属外皮用金属板で囲まれた領域内に内包ワイヤを挿入して、内包ワイヤ1と、内包ワイヤ1の外周を囲むように配置された管状の金属外皮3とを具備する溶接ワイヤを製造する。

(もっと読む)

線引き装置

【課題】一対のローラダイスの軸線方向と径方向との各位置調整を容易に行えるとともに、発熱元に対する冷却効果に優れたる線引き装置を提供すること。

【解決手段】枠体10と、軸内部に冷却媒体流路を有する第1、第2の偏心軸部付き支持軸20,30と、第1の偏心軸部付き支持軸20の偏心軸部に固定され、かつ、一方のローラダイス1Aを回転自在に支持する第1の軸受40と、第2の偏心軸部付き支持軸30の偏心軸部に固定され、かつ、他方のローラダイス1Bを回転自在に支持する第2の軸受50と、枠体10に各偏心軸部付き支持軸20,30を、それぞれ、その軸方向にスライド変位可能に保持するための第1、第2のローラダイス軸線方向位置調整機構と、枠体10に各偏心軸部付き支持軸20,30を、それぞれ、その軸線を中心に回転変位可能に保持するための第1、第2のローラダイス径方向位置調整機構と、を備えた線引き装置である。

(もっと読む)

耐銹性に優れたフェライト系ステンレス鋼線とその製造方法

【課題】耐銹性が劣るフェライト系ステンレス鋼線において、成分を変えることなく表面性状を制御・規定することにより耐銹性を改善し、安定した耐銹性を確保することで、フェライト系ステンレス鋼線の市場への適用率を大幅に向上させることにある。

【解決手段】重量%で、Si:0.05〜3.0%,Mn:0.1〜2.0%,P:0.04%以下,S:0.01%以下,Cr:14.0〜24.0%,C+N:0.005〜0.15%を含有し、残部がFeおよび実質的に不可避的不純物で構成され、鋼線の長手方向の表面粗度;Rmaxが10μm以下、または、Raが1.0μm以下に制御されることを特徴とする耐銹性に優れたフェライト系ステンレス鋼線である。必要に応じて、0.2%耐力が350N/mm2以上である,光輝焼鈍が施された線径(直径)が4mm以下の鋼線である。

(もっと読む)

ステンレス鋼溶接用フラックス入りワイヤの製造方法及びそれにより製造されたフラックス入りワイヤ

【課題】送給性に優れ、耐欠陥性の良好な、継ぎ目を有するステンレス鋼溶接用フラックス入りワイヤの製造方法を提供する。

【解決手段】本発明は、継ぎ目を有する細径(0.9〜1.6mm直径)のステンレス鋼溶接用フラックス入りワイヤの製造方法に関する。本発明は、帯鋼(フープ;ステンレス鋼304L或いは316L)をU字状に成形し、混合されたフラックスをU字状に成形された帯鋼の内部に充填し(108)、継ぎ目を有した管形に成形する段階と、管形に成形したワイヤを潤滑剤を使用して1次引抜する段階(103)と、1次引抜されたワイヤの加工硬化程度を緩和させるために熱処理する段階(104)と、熱処理以後の累積減面率が38〜60%になるように2次引抜する段階(105)と、2次引抜されたワイヤ表面の残留潤滑剤を物理的方法で除去する段階(106)と、ワイヤ表面に表面処理剤を塗布する段階(107)とを有する。

(もっと読む)

延伸圧延による継目無金属管の熱間製造方法。

【課題】ロータリローラダイスを採用するプッシュベンチミルを提案し、併せて傾斜圧延機によるタンデム圧延方法を提案する。

【解決手段】延伸圧延機としてプッシュベンチミルを採用する継目無金属管の熱間製造プロセスにおいて、プッシュベンチミルの非駆動のローラダイス群に替えて、非駆動のロータリローラダイス群を採用し、強制回転機能を有するマンドレルを駆動して一挙に非駆動のロータリローラダイス群を押し抜くことを特徴とする継目無金属管の熱間製造方法である。本方法によれば、プッシュベンチミル内においてマンドレルバーのストリッピングを可能とし、マンドレルバーリーラを省略し、併せてローラダイス基数の抜本的削減を図り、あわよくば、再加熱をも省略できる。さらに、継目無金属管製造の設備コストはもちろんのこと、ランニングコストの削減効果は極めて大きい。

(もっと読む)

溝付き管の製造方法、その装置および溝付き管

【課題】 溝付き管の新規な製造方法、製造装置を提供する。

【解決手段】 溝付き管の製造方法において、管11の一端部から第1所定距離離れた位置において、管11の壁11aの外側から径方向内側へ向けて溝付け工具140を押し付ける押し付け工程と、溝付け工具140を押し付けたまま、管11の軸方向に沿って管11と溝付け工具140とを相対的に移動させ、管11の壁11aに凹状の溝11b、11cを成形する軸送り工程とを備える工程とする。溝付き管の製造装置において、管11を保持する保持装置120と、管11の壁11aを径方向内側へ凹ませる溝付け工具140と、溝付け工具140を押し付ける押し付け装置130と、溝付け工具140を押し付けたまま、管11の軸方向に沿って管11と溝付け工具140とを相対的に移動させる軸送り装置150とを備える。

(もっと読む)

内面溝付管の製造装置

【課題】 溝の不完全な形成や、管外面の傷を生じることなく、金属管の内面溝付加工の速度を向上した内面溝付管製造装置。

【解決手段】 縮管の工程で金属管1の内壁に溝付加工プラグ5を密接させ、管内壁に溝を形成する内面溝付管製造装置において、管の外側からの押圧手段として複数のロール16Aないし16Fを用い、各ロールが、金属管1の軸に平行な軸と斜めに交わるように配置する。

(もっと読む)

粗面形成ローラ、粗面形成装置及び粗面線材並びに粗面形成方法

【課題】 摩擦係数が高く、生産性が向上し、コストを低くすることができる粗面形成ローラ、粗面形成装置及び粗面線材並びに粗面形成方法を提供する。

【解決手段】 線材Wの表面に粗面を設ける粗面形成ローラ10であって、中心に回転軸22を備えるための回転軸穴11Aを有するローラ本体11と、線材Wが接触し、ローラ本体11の外周面に沿って環状に設けられる少なくとも一条の溝12Aを有する溝部12と、溝12Aの溝面12Bに設けられ、線材Wに粗面を形成する複数の尖鋭な突起部13とを備えることを特徴とする。

(もっと読む)

1 - 20 / 22

[ Back to top ]