Fターム[4F070AA55]の内容

高分子物質の処理方法 (58,416) | 高分子材料(化学構造) (13,940) | 重付加、重縮合 (4,466) | ポリイミド(←ポリアミドイミド) (188)

Fターム[4F070AA55]に分類される特許

21 - 40 / 188

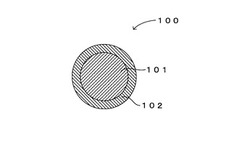

絶縁性フィラー

【課題】電気絶縁材料の誘電損失を小さくすると共に、加熱処理されたときに電気絶縁材料が熱膨張するのを抑制することができる絶縁性フィラーを提供する。

【解決手段】比誘電率および誘電正接の小さいポリマー粒子101と、ポリマー粒子101の表面を覆う絶縁体層102とにより形成される絶縁性フィラー100を含有して電気絶縁材料が形成されることで、絶縁性フィラー100は比誘電率および誘電正接の小さいポリマー粒子101を含んでいるため、電気絶縁材料の誘電損失を小さくすることができる。また、ポリマー粒子101を覆う絶縁体層102を形成する無機絶縁物の熱膨張率がポリマー粒子101よりも小さいため、絶縁性フィラー100が加熱されたときにポリマー粒子101の表面を覆う絶縁体層102によりポリマー粒子101の熱膨張が抑制されるため、加熱処理されたときに電気絶縁材料が熱膨張するのを抑制することができる。

(もっと読む)

樹脂組成物の製造方法

【課題】熱安定性を改善し且つ遊離のイソシアネートも工程中で発生しない、酸性基を有するポリマーを主成分とする樹脂組成物を製造する方法を提供すること。

【解決手段】酸性基を有するポリマーを、まず熱安定剤と加熱溶融混合し、次いでカルボジイミド基を1個有し、その第一窒素と第二窒素とが結合基により結合されている環状構造を含む化合物と加熱溶融混合する。

(もっと読む)

高性能熱可塑性ポリマーナノ粒子の新規で安定な水性分散液およびその膜形成剤としての使用

【課題】高性能熱可塑性ポリマーのナノ粒子の新規で安定な水性分散液およびそれらの膜形成剤としての使用。

【解決手段】本発明は、膜形成剤として、特に繊維の取り扱いを容易にするための繊維のサイジングのために、そして複合材を作るために、好適な、熱可塑性ポリマーの新規な水性分散液に関する。

(もっと読む)

繊維強化樹脂ペレット

【課題】製造された繊維強化樹脂ペレットを射出成形にて成形する際、成形機内のスクリュー通過時に繊維が切断され、繊維長が短くなるため、繊維の補強効果を十分に奏することができない。本発明では、強度性能の高い繊維強化樹脂ペレットを提供することを目的とする。

【解決手段】植物繊維と樹脂とを含む繊維強化樹脂ペレットにおいて、植物繊維の繊維長が、式(1)で表される臨界繊維長(Lcr)以上の長さであることを特徴とする繊維強化樹脂ペレット。Lcr=σf×Φf/(2×τ)・・・式(1)

(ただし、σfは植物繊維の引張強度、Φfは、植物繊維の直径、τは植物繊維と樹脂との間の界面接着強度を表す)である。

(もっと読む)

樹脂添加剤マスターバッチ

【課題】低融点の樹脂添加剤を高濃度で配合することができ、かつ、ストランドの切断なく連続生産が可能であるとともにマスターバッチ表面のベトツキについても改善した樹脂添加剤マスターバッチを提供する。

【解決手段】(A)結晶性樹脂100質量部に対して、(B)樹脂添加剤100〜900質量部、(C)脂肪酸以外の有機酸の金属塩0.1〜10質量部および(D)ゲル化剤0.1〜10質量部を含有する樹脂添加剤マスターバッチであって、前記(B)樹脂添加剤が、250℃まで加熱して溶融後、80℃まで冷却して30分間保持した場合に液状を保持する樹脂添加剤である樹脂添加剤マスターバッチである。

(もっと読む)

熱可塑性エラストマー加硫物および該加硫物を調製するための方法

【課題】2種のそれぞれ熱可塑性および液体シリコーンエラストマー相を含む熱可塑性エラストマー加硫物、ならびにその調製方法を提供する。

【解決手段】少なくとも1種の熱可塑性ポリマーをベースとする第1の相Aとヒドロシリル化により架橋された少なくとも1種の2成分B1およびB2液体シリコーンエラストマーをベースとする第2の相と、これらの相を相溶化するための系とを含み、この系は、少なくとも1種の特定のポリマーC1と、SiH官能基(複数可)を有するポリ有機シロキサンC2と、を含み、特定の射出シーケンスならびに特定のせん断および温度条件に従う、ディスパーション中連続的である少なくとも第2の相との反応押出により、これらの相の均一なディスパーションを得ることにより、このブレンドは改善された機械的特性を有する。

(もっと読む)

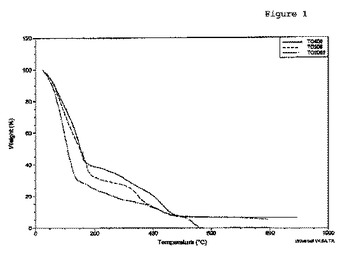

難燃性付与方法、イミド難燃剤、樹脂溶液、フィルム、及び、その製造方法

【課題】 従来のポリイミド粒子は、最大粒径が大きく、電子材料のような微細な加工品に使用し、難燃性を付与することが困難であった。また金属水和物などの難燃剤を多量に併用することにより、樹脂の特性を低下させてしまうという課題があった。

【解決手段】 樹脂に、最大粒子径が1μm以上、100μm以下であるイミド樹脂を含有させ、イミド樹脂含有樹脂組成物とすることを特徴とする難燃性付与方法であって、得られた樹脂組成物の難燃性については、25μmの厚みのポリイミドフィルムの両面に、当該樹脂組成物からなる膜を、含有するイミド樹脂の最大粒子径に対応する厚みで積層することにより得られる積層体の燃焼性が、UL94VTM法に準拠した燃焼性試験によりVTM−0相当であることを特徴とする難燃性付与方法により、上記課題を解決し得る。

(もっと読む)

熱硬化性樹脂組成物およびその製造方法

【課題】熱伝導性と絶縁性とを高水準で兼ね備える熱硬化性樹脂組成物を提供すること。

【解決手段】導電性ナノフィラー(A)、熱硬化性樹脂(B)、および該熱硬化性樹脂(B)以外のその他の樹脂(C)を含有する熱硬化性樹脂組成物であり、

該熱硬化性樹脂組成物は、前記熱硬化性樹脂(B)により形成された連続相と、前記その他の樹脂(C)により形成された分散相とを備えるものであり、

前記分散相には前記導電性ナノフィラー(A)が存在し、

前記熱硬化性樹脂組成物全体に対する前記分散相の割合をX(単位:容量%)、および全導電性ナノフィラー(A)に対する前記分散相中に含まれる導電性ナノフィラー(Adsp)の割合をY(単位:容量%)としたとき、Yが20容量%以上であり、Y/Xが1.1以上であることを特徴とする熱硬化性樹脂組成物。

(もっと読む)

ポリイミドフィルム

二軸配向ポリエステルフィルム

【課題】特にフレキシブルデバイス用基材フィルムとして使用した際に、各種工程での寸法変化が小さくすることができ、カールが小さく加工適性の優れた基材フィルムとして好適な二軸配向ポリエステルフィルムを提供する。

【解決手段】二軸配向ポリエステルフィルムは、少なくともポリエチレンテレフタレート(樹脂A)とポリエーテルイミド(樹脂B)からなる海島構造を有し、島部分の平均分散径が30〜500nmであり、フィルムの長手方向または幅方向の少なくとも一方向の熱膨張係数(50〜150℃)が0〜25ppm/℃のフィルムである。

(もっと読む)

ペレット及びその製造方法

【課題】凝集性の高いシリコーンパウダーであっても熱可塑性樹脂に正確な割合で配合可能であり、且つ、エネルギー効率の高い、熱可塑性樹脂へのシリコーンパウダーの混合手法を提供すること

【解決手段】熱可塑性樹脂に水系シリコーンパウダーサスペンジョンを混合して加熱することによって、シリコーンパウダーを含むペレットを得る。前記加熱を30〜300℃で行うことが好ましく、また、前記加熱を押出機、特に、ベント付2軸押出機で行うことが好ましい。

(もっと読む)

炭含有樹脂の製造方法、炭含有樹脂、成形体、炭化成形体の製造方法及び炭化成形体

【課題】本発明は、機械強度が優れ、炭化物の含有量を高くできる炭含有樹脂の製造方法、炭含有樹脂、成形体、炭化成形体の製造方法及び炭化成形体を提供することを目的とするものである。

【解決手段】バイオマスの炭化物と樹脂とを、場合によって、水を添加して溶融混練して炭含有樹脂となすことを特徴とする炭含有樹脂の製造方法、該製造方法で製造された炭含有樹脂及び該炭含有樹脂からなる成形体。バイオマスの炭化物と前記樹脂との合計100質量部に対して、前記バイオマスの炭化物が50〜95質量部含有されていることまたはバイオマスが繊維構造を有していることが好ましい。さらに、本発明の炭含有樹脂からなる成形体。さらに、前記炭含有樹脂からなる成形体を酸素の供給を制限した状態で熱処理した炭化成形体の製造方法及び該製造方法で製造された炭化成形体。

(もっと読む)

カルボキシ基含有ポリイミド樹脂溶液、粉体およびそれらの製造方法

【課題】 得られる硬化物の耐熱性、線膨張係数などの各種物性を低下させることなく、低沸点有機溶剤で希釈する際にも樹脂析出を抑制することが可能な製造中間物およびその製造方法、さらには、低温・短時間の乾燥工程でも「わき」、「ふくれ」、「はがれ」等の塗膜欠陥が少なく、かつ耐熱性、線膨張係数などの各種物性に優れるカルボキシ基含有ポリイミド樹脂含有硬化性樹脂組成物および硬化物を提供すること。

【解決手段】樹脂を粉末化することによって低沸点有機溶剤への希釈安定性が格段に向上し、その結果、低沸点有機溶剤に溶解したカルボキシ基含有ポリイミド樹脂溶液を提供できる。

(もっと読む)

生分解性ポリマーおよびその調製方法

本発明は、生分解性ポリマー、特にポリアクリル酸および/もしくはポリアスパラギン酸系生分解性ポリマーに関する。さらに、本発明は、本生分解性ポリマーの調製のための方法および、例えば、保護層または包装材料としてのその使用に関する。具体的には、本発明は、a)ポリアクリル酸および/もしくはポリアスパラギン酸、ナトリウムイオン、1以上のオリゴ糖、またはその誘導体、および水の酸性混合物を調製するステップ(この際得られる混合物のpHは5以下である)、b)前記酸性混合物の温度を、均質な懸濁液が得られるまで、80℃〜130℃の範囲内に維持するステップ、ならびにc)ポリビニルアルコール(PVA)および1以上のポリカルボン酸、またはその誘導体を、該生分解性ポリマーが形成されるまで、温度を80℃〜130℃の範囲に維持しながら、ステップ(b)の前記混合物に添加するステップを含む生分解性ポリマーを調製する方法に関する。  (もっと読む)

(もっと読む)

電気・電子機器用成形品用樹脂組成物

【課題】 熱可塑性樹脂成形品の優れた機械特性や良好な外観を損なうことがなく、しかも帯電防止剤の含有量が従来より少ない場合でも十分な永久帯電防止性を有する電気・電子機器用成形品を与える電気・電子機器用成形品用樹脂組成物を提供する。

【解決手段】 帯電防止剤(A)と熱可塑性樹脂(B)を含有してなり、(B)と(A)の220℃における溶融粘度比が0.5〜5、かつ溶解度パラメーターの差の絶対値が1.0〜3.0である電気・電子機器用成形品用樹脂組成物、および該組成物を成形してなる電気・電子機器用成形品。

(もっと読む)

熱可塑性マトリックス中のCNT浸出繊維

複合材料は、熱可塑性マトリックス材料と、該熱可塑性マトリックス材料の少なくとも一部に分散されたカーボンナノチューブ(CNT)浸出繊維材料と、を含む。 (もっと読む)

ポリマーとカーボンナノチューブに基づく複合材料の製造方法、この方法によって製造された複合材料及びその使用

【課題】 本願発明の目的は、有機ポリマー若しくは有機プラスチックとカーボンナノチューブを含む複合材料を製造する方法を提供することにある。

【解決手段】 本願発明は、少なくとも1つのポリマーとカーボンナノチューブとに基づいて複合材料を製造する方法であって、(a)連続相、好ましくは液相のカーボンナノチューブの分散若しくは溶解を提供すること、特に連続相、好ましくは液相に、特に分散媒体若しくは分散剤に、分散し若しくは溶解するカーボンナノチューブを提供すること;(b)段階(a)において製造されたカーボンナノチューブの分散若しくは溶解を、特に混合された少なくとも1つのポリマーの溶融物に、均質化、特に混合で、且つ、連続液相の排除によって導入すること;それから、(c)段階(b)で取得された溶融ポリマーとカーボンナノチューブの混合物を、少なくとも1つのポリマーとカーボンナノチューブを含む複合材料を形成するために、前記ポリマーが凝固するまで冷却すること;からなる方法であり、該方法によって製造された複合材料であり、該複合材料の使用である。

(もっと読む)

樹脂粒子の製造方法

【課題】 粒度分布が狭く、耐熱保存性と溶融特性(低温溶融性)を両立し、着色剤が均一分散された樹脂粒子の製造方法の提供。

【解決手段】 有機微粒子(A)が分散された液体状態又は超臨界状態の二酸化炭素(X)中に、樹脂(B)の溶剤(S)溶液(L)および着色剤分散液(C)を分散させることにより、(B)、着色剤(k)および(S)を含有する樹脂粒子(Y1)の表面に(A)が固着された樹脂粒子(Z1)を形成させ、(Z1)を(X)で処理し、得られた(Z1)が(X)と(S)中に分散された分散体(Q)から(X)と(S)を除去する樹脂粒子(Z)の製造方法であり、(B)が、芳香環を含有しない重縮合ポリエステル(p)を必須とする結晶性部(a)と非結晶性部(b)で構成される樹脂であり、(C)が、(k)、特定の分散剤(l)、(S)、および(X)を混合し、減圧膨張して(X)を気化させ除去して得られた(k)の(S)分散液である。

(もっと読む)

樹脂粒子の製造方法

【課題】 粒度分布が狭く、耐熱保存性と溶融特性(低温溶融性)を両立し、着色剤が均一分散された樹脂粒子の製造方法の提供。

【解決手段】 有機微粒子(A)が分散された液体状態又は超臨界状態の二酸化炭素(X)中に、樹脂(B)の溶剤(S)溶液(L)および着色剤分散液(C)を分散させることにより、(B)、着色剤(k)および(S)を含有する樹脂粒子(Y1)の表面に(A)が固着された樹脂粒子(Z1)を形成させ、(Z1)を(X)で処理し、得られた(Z1)が(X)と(S)中に分散された分散体(Q)から(X)と(S)を除去する樹脂粒子(Z)の製造方法であり、(B)は、芳香環を含有する重縮合ポリエステル(p)を必須とする結晶性部(a)と非結晶性部(b)で構成される樹脂であり、(C)が、(k)、特定の分散剤(l)、(S)および(X)を混合した後、減圧膨張して(X)を気化させ除去して得られた(k)の(S)分散液である。

(もっと読む)

高分子複合材料の製造装置及びその製造方法

【課題】合成高分子の母相に微粒子の分散相が形成されている高分子複合材料において、前記分散相を高度に微細化、均一化させる技術を提供する。

【解決手段】高分子複合材料の製造装置(10)において、前記合成高分子及び前記微粒子の含水物を投入する投入区間(A)が上流側に設けられ取出手段(17)が下流側に設けられているシリンダ(13)と、合成高分子が溶融する混練温度(Tz)に設定されているシリンダ(13)の内部で軸回転し前記主剤及び前記過剰含水物の混練物を取出手段(17)に向かって押し出すスクリュー(15)と、シリンダ(13)に設けられ混練温度(Tz)における飽和蒸気圧(Pz)よりも低くかつ大気圧よりも高い設定圧力(Pa,Pb,Pc)で混練物に含まれる水分を脱水する脱水手段(40)とを、備えることを特徴とする。

(もっと読む)

21 - 40 / 188

[ Back to top ]