Fターム[4F072AD06]の内容

強化プラスチック材料 (49,419) | マトリックス (8,173) | 付加系樹脂 (1,465) | 塩化ビニル系(←塩化ビニリデン) (66)

Fターム[4F072AD06]に分類される特許

1 - 20 / 66

繊維強化熱可塑性樹脂成形品の製造方法、該製造方法で使用される金型、該製造方法で製造される成形品

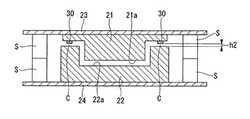

【課題】連続繊維強化熱可塑性樹脂層と、不連続繊維強化熱可塑性樹脂層とが積層したシート材料を金型でプレス成形した際に、金型を問題なく開くことができ、バリの発生も抑制できる繊維強化熱可塑性樹脂成形品の製造方法と、該製造方法で使用される金型と、該製造方法で製造される成形品との提供。

【解決手段】連続繊維強化熱可塑性樹脂層の少なくとも片面の一部に、不連続繊維強化熱可塑性樹脂層が積層したシート材料をプレス成形し、繊維強化熱可塑性樹脂成形品を製造するための金型として、キャビティの外周縁には、上金型21と下金型22とを閉めた時に不連続繊維強化熱可塑性樹脂層のキャビティ外への流出を防止する枠状の堰部30が、連続繊維強化熱可塑性樹脂層をキャビティ外へと延出させる隙間Cを形成しつつ設けられている金型を用いる。

(もっと読む)

樹脂含浸不織布

【課題】高周波ウェルダーでの溶着が可能で、硬さが改善され、しかも、エンボスの模様がきれいに出る樹脂含浸不織布を提供する。

【解決手段】ポリエチレンテレフタレート製の長繊維不織布にエチレンユニットと酢酸ビニルユニットとを含む樹脂が含浸されてなる樹脂含浸不織布である。

(もっと読む)

樹脂補強用有機繊維、および繊維補強熱可塑性樹脂

【課題】樹脂補強用繊維の熱可塑性樹脂に対する接着性、分散性を汎用かつ安価に向上させることによって、熱可塑性樹脂成型品の引張強度、曲げ剛性などの力学物性、熱寸法安定性、表面外観、耐久性および耐衝撃性に優れた繊維補強熱可塑性樹脂を提供する。

【解決手段】有機繊維の表面に、(A)1分子に少なくとも3つ以上のエポキシ基を有する多官能性エポキシ化合物、(B)ポリウレタン樹脂系エマルジョン〔ただし、後記(C)反応性ポリウレタン樹脂エマルジョンを除く〕、(C)反応性ポリウレタン樹脂エマルジョン、および(D)ゴムラテックスを含む処理剤が当該有機繊維に対し1〜20重量%付与されてなり、かつ(B)/(C)(固形分重量比)=90/10〜50/50、《(A)/〔(B)+(C)}》(固形分重量比)=1/99〜30/70、《{(A)+(B)+(C)}/(D)》(固形分重量比)=80/20〜95/5の範囲である、樹脂補強用有機繊維、ならびに上記の(イ)樹脂補強用有機繊維と、(ロ)熱可塑性樹脂を主成分とし、(イ)と(ロ)との混合重量比が1/99〜70/30である繊維補強熱可塑性樹脂。

(もっと読む)

繊維強化複合材料からなる薄型ディスプレイ筐体

【課題】さらなる薄型化、軽量化を実現しつつ、強度、剛性を満足する薄型ディスプレイ筐体を提供する。

【解決手段】パネルユニットシャーシ、バックライトシャーシ、および後キャビネットとを含む薄型ディスプレイ筐体であって、パネルユニットシャーシおよび/またはバックライトシャーシが、熱可塑性樹脂中に不連続の強化繊維がランダム配向して存在する繊維強化複合材料からなり、複合材料中に含まれる強化繊維の平均繊維長が5mm超100mm以下を満たす薄型ディスプレイ筐体。

(もっと読む)

繊維複合材料およびそれを用いたサンドイッチ材

【課題】耐衝撃性が求められる用途および部材に好適な繊維複合材料を提供する。

【解決手段】繊維Aおよび繊維Bと、熱可塑性樹脂とを含む繊維複合材料であって、繊維Aは融点が200℃以上で引張破断ひずみが5%以上の有機繊維であり、繊維Bは200℃×10分乾熱収縮率が1%以下であり、繊維A100体積部に対し、繊維Bは10〜100体積部であり、複合材料中に繊維Aと繊維Bの絡合糸を含んでいる繊維複合材料。

(もっと読む)

樹脂枠材、建具、及び樹脂枠材の製造方法

【課題】防火性及び断熱性が良好な樹脂枠材、建具、及び樹脂枠材の製造方法を提供する。

【解決手段】塩化ビニル系樹脂に強化繊維を分散させた成形材料を押出成形することにより形成される樹脂枠材としての下枠(20)であって、強化繊維は、その径方向の断面が非円形形状であり、かつ、その長さ方向が成形材料の押出方向に沿って配向されている。下枠(20)は、強化繊維がガラス繊維(60)であり、ガラス繊維(60)に対する塩化ビニル系樹脂の質量比((塩化ビニル系樹脂)/(ガラス繊維(60)))が2.3以上19以下であることが望ましい。

(もっと読む)

不燃性シートの接合物

【課題】熱溶着時における不燃性シートの反りや波打ちの発生を抑制しながら、十分な接着性を有する不燃性シートの接合物を提供すること。

【解決手段】端面を突き合わせて配列させた複数の不燃性シート1の一方面上を、突き合わせ部分を覆うように接合テープ2で被覆して、熱溶着させてなるシート接合物10であって、不燃性シート1は、対向するそれぞれ厚さ30〜180μmの塩化ビニル系樹脂を含む第1樹脂層の間に、当該不燃性シートの全質量に対する含有量が20〜60質量%のガラスクロスを備えるものであり、接合テープ2は、ガラスクロスに塩化ビニル系樹脂を含む樹脂組成物を含浸させた強化繊維層の両面に、それぞれ1つずつ、樹脂組成物と同一又は異なる樹脂からなる厚さ40〜200μmの第2樹脂層が形成されたものであり、ガラスクロスの含有量は、接合テープの全質量に対し10〜40質量%である。

(もっと読む)

制振材

【課題】制振性が改善されており、軽量かつ耐熱性に優れた制振材を提供する。

【解決手段】平均粒子径が0.05〜3.0μmの微粒子を0.5〜30重量%含有する、パラ型芳香族ポリアミド繊維またはパラ型芳香族コポリアミド繊維と、樹脂とからなることを特徴とする制振材とする。

(もっと読む)

導電性樹脂シート

【課題】車輪がついたような台車や自動車等を使用する場所に敷設する際、繰り返し人や車両の荷重が負荷しても破壊しにくく、2次加工することなく優れた導電性を有する樹脂製のシートを提供する。

【解決手段】PAN系炭素繊維において、その繊維長の中心分布が0.2〜1.5mmで、かつ、シート厚さ以下であって、その繊維長であるPAN系炭素繊維を、重量比7〜20%含有し、炭素繊維を交絡させた導電性樹脂シートを用いる。

(もっと読む)

放熱性成形体、放熱性部材及び筐体

【課題】軽量、高剛性で、かつ放熱性、耐熱寸法安定性に優れた放熱性成形体と、この放熱性成形体を用いた放熱性部材及び筐体を提供する。

【解決手段】ピッチ系炭素繊維とマトリックス樹脂とを含む組成物を平均肉厚0.2〜3mmに熱プレス成形してなる成形体であって、該炭素繊維の繊維軸方向の引張弾性率が400GPa以上であり、該炭素繊維の繊維軸方向の熱伝導率が60W/mK以上であり、該炭素繊維の重量平均繊維長が0.3〜25mmであり、該炭素繊維のうち、繊維長が2〜50mmのものの割合が50wt%以上であり、該成形体の炭素繊維含有率が30〜80重量%であることを特徴とする放熱性成形体。

(もっと読む)

ガラス繊維強化複合材料およびその製造方法

【課題】ポリ塩化ビニル系樹脂をマトリックス樹脂とし、強化繊維としてガラス繊維織物の繊維束内部および表面に樹脂を付着させたドライプリプレグを作製し、複数枚積層し、高温加圧条件下で一体成形して得られる、接着性および機械的強度が向上したガラス繊維強化複合材料を提供する。

【解決手段】たとえば、あらかじめマトリックス樹脂を有機溶媒に溶解させた樹脂溶液に、強化繊維であるガラス繊維織物を含浸させ、乾燥することにより、繊維束内にマトリックス樹脂を含浸させたドライプリプレグを作製し、これを再度樹脂溶液中に含浸させて、次いでドライプリプレグ表面に樹脂溶液を付着させ、乾燥させることにより得られたものを、複数枚積層し、マトリックス樹脂の軟化点以上の温度条件下で加圧した後に、冷却、硬化させることにより作製される。

(もっと読む)

炭素繊維複合材料

【課題】熱可塑性樹脂をマトリクスとした炭素繊維複合材料成形を提供する。

【解決手段】繊維長5mm超100mm以下の炭素繊維と熱可塑性樹脂とから構成され、炭素繊維が実質的に2次元ランダムに配向しており、式(1)で定義される臨界単糸数以上の繊維束と、単糸の状態または臨界単糸数未満で構成される繊維束が同時に存在する事を特徴とする複合材料からなるランダム層と、炭素繊維が一方向に引き揃えられた一方向材と熱可塑性樹脂とからなる一方向材層とを有する炭素繊維複合成形体。

臨界単糸数=600/D (1)

(ここでDは炭素繊維の平均繊維径(μm)である)

(もっと読む)

プリプレグの製造装置およびプリプレグの製造方法

【課題】繊維束への樹脂含浸量および繊維束の拡幅量を向上することができるプリプレグの製造装置を提供する。

【解決手段】繊維束にマトリックス樹脂を含浸させてプリプレグを製造するプリプレグの製造装置であって、繊維束にマトリックス樹脂を塗布するための樹脂塗布手段と、繊維束を加圧するための一対の加圧ローラと、一対の加圧ローラの少なくとも一方を加圧ローラの回転軸に対して直交方向に往復駆動させる往復機構と、を有するプリプレグの製造装置である。

(もっと読む)

炭素繊維複合材料

【課題】熱可塑性樹脂をマトリクスとした炭素繊維複合材料を提供する。

【解決手段】繊維長10mm超100mm以下の炭素繊維と熱可塑性樹脂とから構成され、炭素繊維が実質的に2次元ランダムに配向しており、式(1)で定義される臨界単糸数以上で構成される炭素繊維束(A)について、繊維全量に対する割合が0Vol%超30Vol%未満であり、かつ炭素繊維束(A)中の平均繊維数(N)が下記式(2)を満たすことを特徴とする複合材料。

臨界単糸数=600/D (1)

1.0×104/D2<N<2.5×104/D2 (2)

(ここでDは炭素繊維の平均繊維径(μm)である)

(もっと読む)

繊維補強複合材料、その製造方法、複合材料成形体および複合材料成形体の積層体

【課題】種々の熱可塑性樹脂の成形体、特にシート状や薄肉成形体の機械物性を改善するために、マトリクス樹脂と同種の樹脂で形成されたナノファイバーを用いて補強された複合材料を提供する。

【解決手段】電界紡糸法によって得られ、かつ特定の要件を満たした熱可塑性樹脂製繊維と熱可塑性樹脂シートとが積層されてなる複合材料であって、熱可塑性樹脂としての加工可能温度(TB℃)を有する熱可塑性樹脂Bからなる樹脂製繊維と熱可塑性樹脂A(加工可能温度TA℃)からなるシートとを複合化する際に、その製造温度(TP℃)としてTA<TP<TBである条件下に成形されたものが有効である。

(もっと読む)

熱可塑性長繊維複合材およびそれから得られた製品

【課題】成形品に使用した場合、改善された表面抵抗率および/または衝撃強さが得られる導電性長繊維複合材を提供する。

【解決手段】この複合材は、熱可塑性樹脂、炭素長繊維、およびガラス長繊維を含み、前記炭素長繊維および前記ガラス長繊維が、約2mmを超えるかまたはそれと等しい長さを有し、前記導電性長繊維複合材が、製品に成形した場合、約108Ω/cm2未満またはそれと等しい表面抵抗率、および約10kJ/m2を超えるかまたはそれと等しいノッチ付アイゾッド衝撃強さを示す。

(もっと読む)

コアを有するシート・モールディング・コンパウンド

第1の材料で作られた第1の層(12)、第2の材料で作られた第2の層(14)、及び第1の層で作られた第3の層(16)を有する、少なくとも1つの熱成形可能な材料で作られた部品である。3つの層はシートを形成し、シートは製造する部品によって種々の形に成形される。シートは、風車羽根、自動車のバンパー、自動車のドア・パネル、ポンツーン・ボートのポンツーンなどの浮力装置等を製造するために成形することができる。第1の層(12)及び第3の層(16)はSMCであり、第2の層、即ち「コア」は、第1の層と第3の層との間に配置され、第1の層及び第3の層のみを有しコアを有しないシートと比較して、より効率的に第1の層及び第3の層の強度を用いることを可能にする。 (もっと読む)

樹脂成形体の製造方法

【課題】ミクロフィブリル化セルロース(MFC)を凝集させることなく、疎水性の樹脂に均一な状態で分散したMFC分散液を調製し、疎水性の樹脂中に分散し成形した後も均一な分散状態を保持し、疎水性の樹脂の機械的強度を向上させ、さらには透明性を損なわない樹脂成形体の製造方法を提供することである。

【解決手段】溶媒中でセルロース繊維を湿式粉砕方式にて平均繊維径が2nm以上、100μm以下に粉砕する第1工程、粉砕したセルロース繊維を疎水性に表面処理する第2工程及び表面処理したセルロース繊維を平均繊維径が2nm以上、200nm以下に粉砕する第3工程を有し、前記第3工程で粉砕したセルロース繊維と樹脂を混合した後、成形することを特徴とする樹脂成形体の製造方法。

(もっと読む)

セルロース含有熱可塑性樹脂の製造方法、セルロース含有熱可塑性樹脂およびその成形体

【課題】非フィブリル化繊維状セルロースとしてナノセルロースに限定されることなく、十分に特性の不均一を解消した、肉厚の薄い成形体も作製できるセルロース含有熱可塑性樹脂の製造方法、セルロース含有熱可塑性樹脂、およびその成形体を提供する。

【解決手段】バッチ式密閉型混練装置に備えられた撹拌室内部で、少なくとも熱可塑性樹脂と非フィブリル化繊維状セルロースとを、回転軸に配設された回転羽根の高速回転により溶融混練するセルロース含有熱可塑性樹脂の製造方法において、該バッチ式密閉型混練装置が、該撹拌室内部の非フィブリル化繊維状セルロースから発生する水蒸気の過剰分を外部へ解放する水蒸気の解放機構を有しており、かつ、該回転羽根が配設された該回転軸の回転トルクが最小値に達し上昇に転じた直後に、溶融混練を終了し、被混練物を取り出すことを特徴とするセルロース含有熱可塑性樹脂の製造方法。

(もっと読む)

繊維強化シート及びその製造方法

【課題】運搬、張り付け作業時等の取り扱い時においてもスダレ状に引き揃えた複数本の繊維強化プラスチック線材がバラケルといった問題が生じることのない繊維強化シート及びその製造方法を提供する。

【解決手段】平行に配列された複数本の繊維強化プラスチック線材を長手方向に引き揃え、線材固定材にて前記複数本の繊維強化プラスチック線材をシート状に保持した繊維強化シートの製造方法において、線材固定材3は、連続繊維を使用した芯材Fと、芯材Fの周りに被覆された熱可塑性樹脂層Rfと、を有した熱可塑樹脂被覆糸であり、線材固定材3の横断面積をS1とし、芯材Fの横断面積をS2とすると、繊維比率(S2/S1)×100は、2〜30%であって、線材固定材3を加熱し、繊維強化プラスチック線材2へと加圧することにより、複数本の繊維強化プラスチック線材2に接着される。

(もっと読む)

1 - 20 / 66

[ Back to top ]