Fターム[4F072AH06]の内容

強化プラスチック材料 (49,419) | 予備成形品の製造 (4,741) | 予備成形品製造のための含浸時の樹脂の形態 (1,760) | 特定の形状を有するもの (104)

Fターム[4F072AH06]に分類される特許

1 - 20 / 104

成形材料、炭素繊維強化複合材料および成形材料の製造方法

成形材料、炭素繊維強化複合材料および成形材料の製造方法

接着助剤、RFL接着剤処理液及びゴム組成物−繊維複合体

【課題】 ゴム組成物と繊維間の初期接着力及び耐熱劣化後の接着力、及び動的粘弾性を改善したゴム組成物−繊維複合体と、当該ゴム組成物−繊維複合体を得るための接着助剤、RFL接着剤処理液を提供する。

【解決手段】 カルボン酸ビニルエステルの含有量が0.5〜20重量%である塩化ビニル−カルボン酸ビニルエステル共重合体100重量部に対して、0.2〜10.0重量部のスルホン酸塩又は硫酸エステル塩を有する化合物と0.05〜3.0重量部の高級脂肪酸塩を含み、平均粒子径が0.3μm以下及びpHが3〜9である塩化ビニル−カルボン酸ビニルエステル共重合体ラテックスを含有することを特徴とする接着助剤、当該接着助剤を用いたRFL接着剤処理液、当該RFL接着剤処理液を用いたゴム組成物−繊維複合体。

(もっと読む)

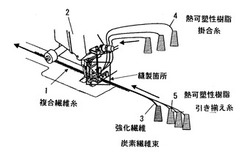

繊維強化複合成形材料

【課題】連続した強化繊維束の周囲を熱可塑性樹脂で被覆した長繊維ペレットにおいて、切断工程での樹脂と繊維の分離を改善すべく、樹脂の強化繊維束への含浸性を向上させる。含浸性向上を図るための開繊工程などの小型化、さらには繊維と樹脂の比率の安定化。

【解決手段】複合繊維強化樹脂成形のために、炭素繊維束3またはガラス繊維に熱可塑性の合成繊維糸の掛合糸4を巻縫い掛合して複合繊維糸1を形成し、この巻縫いした複合繊維糸1を加熱して熱可塑性の合成繊維糸4を溶融して炭素繊維束1またはガラス繊維に一体的に接合し、この一体的に接合した複合繊維糸1を所定の長さに切断し、複合繊維とする。

(もっと読む)

プリプレグおよび炭素繊維強化複合材料

【課題】優れた力学特性と導電性を兼ね備えた炭素繊維強化複合材料を提供すること。

【解決手段】少なくとも、[A]連続した炭素繊維、[B]エポキシ樹脂組成物、[C]熱可塑性樹脂の粒子、および[D]導電性の粒子を含むプリプレグであって、[A]連続した炭素繊維が、X線光電子分光法で測定した全炭素原子と全酸素原子との原子数比[O/C]が0.12以下、[B]エポキシ樹脂組成物が180℃で2時間加熱せしめて得られる硬化物のガラス転移温度Tgが150℃以上であり、かつ、前記Tg以上の温度領域におけるゴム状平坦部剛性率G’(R)と30℃でのガラス状平坦部剛性率G’(30℃)が100≦G’(30℃)/G’(R)を満たすプリプレグである。

(もっと読む)

繊維強化複合材料から構成される成形体の無駄のない製造方法

【課題】強化繊維と熱可塑性樹脂とを含む繊維強化複合材料から構成される、外観や物性が優れた成形体を、成形時の基材の損失を極めて少なくして製造方法を提供する。

【解決手段】平均繊維長が5mm以上100mm以下の強化繊維と熱可塑性樹脂とから構成されるランダムマットであって、強化繊維が25〜3000g/m2の目付であり、下記式(1)

臨界単糸数=600/D (1)

(ここでDは強化繊維の平均繊維径(μm)である)

で定義される臨界単糸数以上で構成される強化繊維束(A)について、ランダムマット中の強化繊維全量に対する割合が20Vol%以上99Vol%以下であるものを用いて、含浸〜成形を行い、かつ、嵌合金型にて成形を行うことを特徴とする、繊維強化複合材料から構成される成形体の製造方法。

(もっと読む)

均一な厚みを有する薄肉成形体およびその製造方法

【課題】強化繊維と熱可塑性樹脂とを含む繊維強化複合材料から構成され、表面が平滑であり、均一な厚さを有する薄肉成形体およびその製造方法を提供する。

【解決手段】平均繊維長が5mm以上100mm以下の強化繊維と熱可塑性樹脂とを含む繊維強化複合材料から構成される薄肉成形体であって、

強化繊維体積含有率(Vf=100×強化繊維の体積/(強化繊維の体積+熱可塑性樹脂の体積))が5〜80%であり、

1.5mm以下の均一な厚みを有し、

下記式(1)

臨界単糸数=600/D (1)

(ここでDは強化繊維の平均繊維径(μm)である)

で定義される臨界単糸数以上で構成される強化繊維束(A)について、強化繊維全量に対する割合が20Vol%以上99Vol%以下であることを特徴とする薄肉成形体。

(もっと読む)

表面が平滑で均一な厚みを有する成形体およびその製造方法

【課題】強化繊維と熱可塑性樹脂とを含む繊維強化複合材料から構成され、表面が平滑であり、均一な厚さを有する成形体およびその製造方法を提供する。

【解決手段】平均繊維長が5mm以上100mm以下の強化繊維と熱可塑性樹脂とを含む繊維強化複合材料から構成される成形体であって、

強化繊維体積含有率(Vf=100×強化繊維の体積/(強化繊維の体積+熱可塑性樹脂の体積))が5〜80%であり、

表面が平滑で、

均一な厚みを有し、

下記式(1)

臨界単糸数=600/D (1)

(ここでDは強化繊維の平均繊維径(μm)である)

で定義される臨界単糸数以上で構成される強化繊維束(A)について、強化繊維全量に対する割合が20Vol%以上99Vol%以下であることを特徴とする成形体。

(もっと読む)

シートモールディングコンパウンドとその製造方法および人造大理石の製造方法

【課題】マーブル調の流れ柄を有する人造大理石を得ることができるシートモールディングコンパウンドとその製造方法および人造大理石の製造方法を提供する。

【解決手段】本発明のシートモールディングコンパウンド2は、樹脂細片と、繊維強化材と、樹脂細片および繊維強化材を含有するシート状のベースコンパウンド4とを有し、樹脂細片は、第1の増粘剤を含有する流れ柄形成用のコンパウンド3の半固形状の増粘物を切断して得られたものであり、ベースコンパウンド4は、第2の増粘剤を含有し、この第2の増粘剤により樹脂細片よりも低い粘度に増粘したものであることを特徴としている。

(もっと読む)

熱可塑性樹脂複合材材料

【課題】炭素繊維と熱可塑性樹脂とから構成される炭素繊維複合成形体において、剛性に優れた複合成形体を提供すること。

【解決手段】繊維長10〜100mmの強化繊維と熱可塑性樹脂(A)とから構成され、該熱可塑性樹脂(A)の存在量が強化繊維100重量部に対し10〜1000重量部であり、強化繊維が実質的に2次元ランダムに配向したランダムマット基材と、

該ランダムマット基材の少なくとも片面に設けられ、一方向に引き揃えられた強化繊維に半芳香族ポリアミドを含有する熱可塑性樹脂(B)が含浸されてなる一方向材とからなる複合材料とすること。

(もっと読む)

繊維強化熱可塑性樹脂成形品とその製造方法、および複合体とその製造方法

【課題】高い機械的特性を示す複合体の材料として好適な繊維強化熱可塑性樹脂成形品とその製造方法、および高い機械的特性を示す複合体とその製造方法を提供する。

【解決手段】断面が開断面形状であるシェル部20と、該シェル部20の内側に設けられたリブ部30とからなる繊維強化熱可塑性樹脂成形品10であって、前記シェル部20が、リブ部30を構成する材料Rよりも曲げ弾性率が高い材料Sを含むことを特徴とする繊維強化熱可塑性樹脂成形品10とその製造方法。該繊維強化熱可塑性樹脂成形品の複数が、リブ部を内側にして接合され、閉断面形状を形成していることを特徴とする複合体とその製造方法。

(もっと読む)

プリプレグシート材及びその製造方法

【課題】本発明は、積層された複数の補強繊維シート層を一体形成するマトリックス樹脂に異なる熱可塑性樹脂材料からなる複数の樹脂領域を形成することで高品質で優れた特性を備えるプリプレグシート材及びその製造方法を提供することを目的とするものである。

【解決手段】プリプレグシート材は、補強繊維を引き揃えシート状に形成した補強繊維シート層1A〜1Cが層状に配列され、これらの補強繊維シート層を一体形成するマトリックス樹脂を備えている。マトリックス樹脂は、異なる熱可塑性樹脂材料からなる樹脂領域2及び3を備え、樹脂領域2及び3は層状に形成されている。補強繊維シート層1A及び1B並びに補強繊維シート層1B及び1Cの層間に熱可塑性樹脂材料からなる樹脂層2a及び2bが形成され、補強繊維シート層1A及び1Cの外側に樹脂層3a及び3bが形成され、各樹脂領域の境界部分が補強繊維シート層の内部に入り込んだ状態となっている。

(もっと読む)

成形品の製造方法および成形品

【課題】加熱中に熱膨張を生ずる成形材料のスタンピング成形において、成形サイクルを短縮させ、かつ、厚みが不均一な材料についても均一に加熱できる成形材料の製造方法を提供する。

【解決手段】不連続強化繊維基材に熱可塑性樹脂を含浸してなる成形材料を、次の(A)〜(C)の工程を経て加熱して後、プレス成形する成形品の製造方法で(A)がオフラインにて実施されることを特徴とする。(A)その表面温度および中心温度のそれぞれが成形温度域となるまで昇温する第一の加熱工程3a。(B)成形品前駆体を第二の加熱工程(C)に搬送する工程であって、かかる工程中における成形品前駆体の表面温度および中心温度のそれぞれが、特定の関係を満たす搬送工程2。(C)成形品前駆体を加熱して、その表面温度および中心温度のそれぞれを、成形温度域まで昇温する第二の加熱工程3b。

(もっと読む)

ポリマレイミド系組成物

【課題】より一層耐熱性に優れ、ガラス転移温度が著しく高い硬化物を実現し得るポリマレイミド化合物を提供する。

【解決手段】(A)成分;特定の構造を有する1分子中にマレイミド基を2個以上含むポリマレイミド化合物100重量部に対し、(B)成分;3,3’−ジアリル−4,4’−ジヒドロキシジフェニルエーテルおよび/または4,4’−ジアリルオキシジフェニルエーテルである芳香族液状反応性希釈剤15〜200重量部を含むポリマレイミド系組成物。好ましくはさらに(C)成分;重合促進剤を含む。

(もっと読む)

エポキシ樹脂組成物、プリプレグおよび繊維強化複合材料

【課題】本発明は、かかる従来技術の欠点を改良し、優れた弾性率と靭性を併せ持つ樹脂硬化物を形成し、かつ低粘度で強化繊維間への含浸性に優れたエポキシ樹脂組成物、および該エポキシ樹脂組成物を用いたプリプレグ、繊維強化複合材料を提供することを課題とする。

【解決手段】下記に示す[A]〜[D]を含んでなるエポキシ樹脂組成物であって、エポキシ樹脂エポキシ樹脂[A]〜[C]が全エポキシ樹脂成分100質量部に対して、以下の配合比を満たす、エポキシ樹脂組成物。

[A]軟化点90℃以上のビスフェノール型エポキシ樹脂 20〜50質量部

[B]3官能以上のアミン型エポキシ樹脂 30〜50質量部

[C]数平均分子量450以下のビスフェノールF型エポキシ樹脂 10〜40質量部

[D]硬化剤

(もっと読む)

プリプレグ、および炭素繊維強化複合材料

【課題】優れた層間靭性をもつ炭素繊維強化複合材料が得られる、プリプレグ、およびそれを用いた炭素繊維強化複合材料を提供すること。

【解決手段】[A]エポキシ樹脂、[B]ガラス転移温度が25℃以上のウレタン粒子、[C]硬化剤、[D]炭素繊維を有してなるプリプレグ、ならびに、かかるプリプレグに、さらに[E]導電性粒子を有してなるプリプレグであり、かかるプリプレグを積層、成形して炭素繊維強化複合材を得る。

(もっと読む)

複合材料積層板

【課題】引張伸度が大きい複合材料積層板を提供する。

【解決手段】本発明の複合材料積層板1は、基準方向に対して0°に配向した炭素繊維、および樹脂を含有する0°配向層20と、0°以外の方向に配向した炭素繊維、および樹脂を含有する厚さ0.044mm以下の1層以上の他方向配向層10,30,40とを備え、0°配向層20および他方向配向層10,30,40に含まれる炭素繊維は、単繊維の表面の最大高低差が10〜45nm、平均凹凸度が3〜7nm、単繊維の断面の長径と短径との比が1.00〜1.01で、引張伸度が2.2%以上の繊維束である。

(もっと読む)

成形品の製造方法

【課題】熱可塑性樹脂をマトリックス樹脂とした繊維強化基材よりなり、加熱溶融した際に弾性回復性を有するプリプレグを用いたプレス成形で、熱可塑性樹脂の分解によるガスの発生を抑えた成形方法を提供する。

【解決手段】以下の工程A〜Eを順に経て成形品を得る。工程A:プリプレグを、そこに含浸された熱可塑性樹脂の融点よりも50℃高い温度で溶融しない樹脂フィルムでプリプレグ表面が露出しないように挟み込む工程。工程B:樹脂フィルムで挟まれたプリプレグを、ヒーター炉内に搬送し、プリプレグに含浸された熱可塑性樹脂を、その融点以上であって、かつ樹脂フィルムが溶融しない温度に加熱し、溶融させる工程。工程C:樹脂フィルムで挟まれたプリプレグから樹脂フィルムを除去したプリプレグを金型内に搬送、配置する工程。工程D:プリプレグを金型内で加圧冷却して成形品となす工程。工程E:金型から成形品を取り出す工程。

(もっと読む)

複合材料積層板

【課題】引張伸度が大きい複合材料積層板を提供する。

【解決手段】本発明の複合材料積層板1は、基準方向に対して0°に配向した炭素繊維、および樹脂を含有する0°配向層20と、0°以外の方向に配向した炭素繊維、および樹脂を含有する厚さ0.040mm以下の1層以上の他方向配向層10,30,40とを備え、0°配向層20および他方向配向層10,30,40に含まれる炭素繊維は、単繊維の表面の最大高低差が30〜70nm、平均凹凸度が4〜10nm、単繊維の断面の長径と短径との比が1.02〜1.10で、引張伸度が2.2%以上の繊維束である。

(もっと読む)

繊維強化プラスチック及びその製造方法

【課題】重量を増加することなく、剛性、耐衝撃性に優れた繊維強化プラスチック及びその製造方法を提供する。

【解決手段】熱可塑性樹脂中に炭素繊維、および、耐熱有機繊維を強化材として含んでなる繊維強化プラスチックであって、以下(1)および(2)を同時に満たし、かつ、熱可塑性樹脂中において、炭素繊維と耐熱有機繊維とが少なくとも一部で交絡していることを特徴とする繊維強化プラスチックとする。

(1)炭素繊維の重量:耐熱有機繊維の重量=90:10〜40:60

(2)炭素繊維と耐熱有機繊維の総重量:熱可塑性樹脂の重量=5:95〜70:30

また、炭素繊維、耐熱有機繊維、および、熱可塑性繊維を以下(1)および(2)を同時に満たす不織布を成形し、これを熱可塑性繊維の融点または軟化点以上で加熱しかつ加圧し、繊維強化プラスチックの製造する。

(1)炭素繊維の重量:耐熱有機繊維の重量=90:10〜40:60

(2)炭素繊維と耐熱有機繊維の総重量:熱可塑性繊維の重量=5:95〜70:30

(もっと読む)

1 - 20 / 104

[ Back to top ]