Fターム[4F074CA23]の内容

多孔性物品の製造及び廃物の回収・処理 (66,590) | 製造方法 (4,918) | 発泡剤を使用するもの (2,170) | 型内発泡 (645)

Fターム[4F074CA23]の下位に属するFターム

Fターム[4F074CA23]に分類される特許

181 - 200 / 330

ポリ乳酸系発泡体のリサイクル前処理方法

【課題】 大きな破砕機を使用しなくても、破砕減容が困難なポリ乳酸系発泡体や、副成分を含むポリ乳酸系樹脂発泡体を容易に減容して反応押出機に導入し、該発泡体のモノマーリサイクルを容易にする方法を提供すること。

【解決手段】 ポリ乳酸系発泡体を80℃〜100℃、相対湿度80%以上の条件下で処理したのち、粉砕することを特徴とするポリ乳酸系発泡体のリサイクル前処理方法に従って、前処理を行ってから、リサイクル処理を実施すること。

(もっと読む)

帯電防止性スチレン系樹脂発泡成形体及びその製造方法

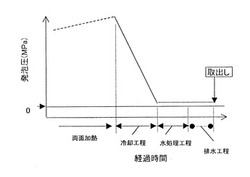

【課題】スチレン系樹脂粒子に易揮発性発泡剤及び界面活性剤を含浸させ、加熱して得られた予備発泡粒子を、金型内に充填し加熱及び冷却工程に付すことでスチレン系発泡成形体を製造する方法で、より高い帯電防止性能を有し、更に、得られる発泡成形体の部位による帯電防止性能にバラツキのない発泡成形体が得られる成形方法を提供する。

【解決手段】スチレン系樹脂粒子に易揮発性発泡剤及び非イオン系界面活性剤を含浸させ、加熱して得られた予備発泡粒子を、金型内に充填し加熱及び冷却工程に付すことで型内発泡成形を行なうに際し、型内発泡後の冷却工程を行なった後に、更に水処理工程を行なうことで上記の課題を解決する。

(もっと読む)

発泡成形体及び基板搬送容器

【課題】重量物の搬送時にも発泡成形体が割れたり変形し難い基板搬送容器の提供。

【解決手段】メタロセン化合物を触媒として重合された、メルトフローレートが1.8以上の直鎖状低密度ポリエチレン系樹脂100質量部に対して、350〜450質量部のポリスチレン系樹脂を複合して得られる樹脂粒子を型内発泡成形して得られる基板搬送容器であって、基板搬送容器を構成する発泡成形体は、5%圧縮強度が15.0N/cm2以上であり、対金型寸法変化率が6/1000以下であることを特徴とする基板搬送容器。

(もっと読む)

感圧導電性材料

【課題】比較的低電圧での利用が可能で、柔軟性や緩衝性に優れ、圧力の変動幅に応じて抵抗値がきわめて大幅に変動することで、圧力検出精度も向上させることができる感圧導電性材料を提供すること。

【解決手段】本発明の感圧導電性材料は、母材となる樹脂材料中に気相成長炭素繊維が配合された導電性樹脂組成物に対し、発泡剤を添加することにより、導電性樹脂組成物を発泡させてなる。母材となる樹脂材料は、シリコーンゴムであると好ましく、気相成長炭素繊維は、直径が0.01μm〜0.2μm、繊維長が1μm〜500μm、アスペクト比が10〜500のものであるとよい。また、発泡剤は、独立気泡を形成可能なものであると好ましい。

(もっと読む)

ポリプロピレン系樹脂予備発泡粒子

【課題】 アンダーウォーターカット方式により製造したポリプロピレン系樹脂粒子より成るポリプロピレン系樹脂予備発泡粒子を型内発泡成形する際、低い成形加熱蒸気圧力で75%以上の融着率を有する型内発泡成形体を得ることができるポリプロピレン系樹脂予備発泡粒子を提供すること。

【解決手段】 ポリプロピレン系樹脂組成物を押出機で溶融混錬し、押出機の先端に装着されたダイノズルより水中に押し出し、該水中にて回転するカッター刃により切断して得られるポリプロピレン系樹脂粒子、及び、水、分散剤、発泡剤を耐圧容器内に仕込み、該ポリプロピレン系樹脂粒子の軟化点以上の温度に加熱し、加圧下で該ポリプロピレン系樹脂粒子に発泡剤を含浸したのち、前記耐圧容器内よりも低圧の雰囲気下に放出することによって得られるポリプロピレン系樹脂予備発泡粒子であって、表面融解温度が130℃以下であることを特徴とするポリプロピレン系樹脂予備発泡粒子。

(もっと読む)

ポリプロピレン系樹脂予備発泡粒子の製造方法

【課題】 ポリオレフィン系樹脂粒子を含む水系分散物を耐圧容器から放出するポリオレフィン系樹脂予備発泡粒子の製造方法において、放出後の耐圧容器内の残存樹脂粒子を減少させ、特に帯電防止性を有するポリオレフィン系樹脂予備発泡粒子を効率よく製造すること

【解決手段】 ポリオレフィン系樹脂100重量部に対し、特定のヒドロキシアルキルモノエタノールアミンを0.05重量部以上5重量部以下含んでなるポリオレフィン系樹脂粒子を、耐圧容器内にpH2以上6以下の水系分散媒、分散剤としてリン酸カルシウム塩、発泡剤とともに仕込み水系分散物となし、該ポリオレフィン系樹脂粒子の融点−20℃以上融点+20℃以下の温度範囲で加圧することにより該ポリオレフィン系樹脂粒子に発泡剤を含有させ、該水系分散物を耐圧容器内よりも低圧の雰囲気下に放出することを特徴とするポリオレフィン系樹脂予備発泡粒子の製造方法。

(もっと読む)

ポリプロピレン系樹脂発泡粒子の製造方法、ポリプロピレン系樹脂発泡粒子およびポリプロピレン系樹脂型内発泡成形体

【課題】 無機系の発泡剤を用いて低発泡倍率のポリプロピレン系樹脂発泡粒子を得る製造方法において、未発泡の樹脂粒子が発泡粒子中に混在するようなことがなく、発泡粒子間での倍率バラツキが小さく、かつ発泡粒子内の気泡膜厚バラツキが小さいポリプロピレン系樹脂発泡粒子の製造方法を提供すること。

【解決手段】 ポリプロピレン系樹脂100重量部に対して、結晶水含有無機化合物0.005重量部以上1重量部以下含んでなるポリプロピレン系樹脂粒子と、水、無機系分散剤、分散助剤を耐圧容器中に収容した後、無機系発泡剤存在下に攪拌して分散させながら昇温するとともに、耐圧容器内圧力を0.9MPa(G)以上3.5MPa(G)以下に昇圧し、次いで耐圧容器中の分散液を耐圧容器の内圧よりも低い圧力域に放出して発泡させることを特徴とするポリプロピレン系樹脂発泡粒子の製造方法。

(もっと読む)

粒状体の接着方法および有害物質除去フィルタとこれを用いた有害物質除去フィルタユニット

【課題】接着強度に優れ、粒状体の機能性を最大限に活用できる粒状体の接着方法が必要とされている。

【解決手段】本発明の粒状体の接着方法は、粒状体の表面を被覆するとともに粒状体同士を連結しているホットメルト樹脂膜8に、微細孔9を形成することによって流体透過性を持たせることを特徴とする。粒状体をホットメルト樹脂膜8が被覆しているので接着強度が大きく、ホットメルト樹脂膜8が流体透過性を有しているので流体の粒状体への到達や粒状体からの流体の放出が促進され、粒状体の吸着容量を最大限に活用できる粒状体の接着方法である。

(もっと読む)

ポリプロピレン系樹脂発泡粒子の製造方法

【課題】 ポリプロピレン系樹脂発泡粒子の製造、特に帯電防止性能が付与されたポリプロピレン系樹脂発泡粒子を製造する際の泡立ちを抑制し、生産効率が向上するとともに、製造工程における排水処理負荷が低減されるポリプロピレン系樹脂発泡粒子の製造方法を提供すること。

【解決手段】 ポリプロピレン系樹脂粒子、水、無機系分散剤、アニオン系界面活性剤、発泡剤を耐圧容器中に収容、攪拌条件下に分散させるとともに前記ポリプロピレン系樹脂粒子の軟化点温度以上に昇温した後、耐圧容器の内圧よりも低い圧力域に耐圧容器中の分散液を放出して発泡させ、ポリプロピレン系樹脂発泡粒子を製造する方法において耐圧容器中にさらにノニオン系界面活性剤を添加することを特徴とするポリプロピレン系樹脂発泡粒子の製造方法。

(もっと読む)

改質ポリスチレン系樹脂予備発泡粒子及び吸音性改質ポリスチレン系樹脂発泡成形体。

【課題】 本発明は、優れた熱融着性を発揮し、耐薬品性及び曲げ強度に優れ且つ空隙部を有する発泡成形体を得ることができる改質ポリスチレン系樹脂予備発泡粒子を提供する。

【解決手段】 本発明の改質ポリスチレン系樹脂予備発泡粒子は、ポリオレフィン系樹脂粒子にスチレン系単量体を含浸、重合させて得られ且つポリオレフィン系樹脂100重量部に対してポリスチレン系樹脂100〜500重量部を含有する改質ポリスチレン系樹脂を含有し、表面の赤外線吸収スペクトルから得られる698cm-1における吸光度D698と2850cm-1における吸光度D2850との比が0.1〜2.5であると共に、ゲル分率が15〜50重量%である改質ポリスチレン系樹脂粒子に炭化水素系発泡剤を含浸させた上で予備発泡させてなり、残存発泡剤を0.3〜2.5重量%含有し且つ嵩密度が0.012〜0.20g/cm3である。

(もっと読む)

エネルギー付与によって活性化される室温でポンプ移送可能なポリマー組成物と、該組成物を活性化及び塗布するための装置

エネルギー付与によって活性化される室温でポンプ移送可能なポリマー組成物、該組成物を活性化して固形多孔質又は非多孔質のポリマー材(接着材、シーラント、コーティング、又はガスケット材として使用できる)へと加工するための装置、並びに、該組成物と該装置の作成及び使用法。本発明における組成物は一つ以上のポリマーを含む固体粒子を含有し、少なくとも一つの加工助剤(反応性発泡剤、低分子界面活性剤、高分子界面活性剤、ラテックス塗料中に含まれる一つ以上の化合物、デンプン、セルロース派生物、及びそれらからなる二つ以上の組み合わせのような)とともに液体溶媒中に乳化、分散、又は懸濁される。前記加工助剤は、例として密度の減少、作業衛生の改善、泡の安定性向上、結合時間の短縮、及び/又は処理温度の低下等を含む様々な利益を提供する。 (もっと読む)

ポリプロピレン系樹脂発泡粒子の製造方法

【課題】 本発明の課題は収縮率が小さい型内発泡成形体を与える二段発泡法によるポリプロピレン系樹脂発泡粒子と提供すること、特に30倍以上の高発泡倍率であって収縮率が小さい型内発泡成形体を与えるポリプロピレン系樹脂発泡粒子の製造方法を提供することである。

【解決手段】 上記課題は、共重合成分としてエチレンを1〜10重量%含むポリプロピレン系樹脂を原料とし、発泡剤として二酸化炭素を使用して製造され、発泡倍率が5倍以上18倍以下であり、平均気泡径が500μm以下で且つ下記式(1)を満たすポリプロピレン系樹脂発泡粒子をさらに発泡させることを特徴とする、もとの発泡粒子より高発泡倍率を有するポリプロピレン系樹脂発泡粒子の製造方法。

平均気泡径(μm)≧230−8×発泡倍率 (1)

(もっと読む)

改質ポリスチレン系樹脂粒子の製造方法、予備発泡粒子及び発泡成形体。

【課題】 本発明は、特に回収された改質ポリスチレン系樹脂発泡成形体を原料とし、微細な気泡を有する予備発泡粒子を得ることができる改質ポリスチレン系樹脂粒子の製造方法を提供する。

【解決手段】 本発明の発泡性樹脂粒子の製造方法は、ポリエチレン系樹脂粒子にスチレン系単量体を含浸、重合させて得られ且つポリスチレン系樹脂成分を50〜80重量%、ポリエチレン系樹脂成分を20〜50重量%含有する改質ポリスチレン系樹脂100重量部及び気泡調整剤としてR1−CONH−R2−NHCO−R30.05〜1重量部を含有する発泡成形体を粉砕し、この粉砕品を押出機に供給し溶融混練して押出し粒状化して得られた樹脂粒子を水性媒体中に供給して上記気泡調整剤の融解開始温度Tm以上に加熱した後に20〜500℃/時間の冷却速度で1〜90℃に冷却することを特徴とする。

(もっと読む)

ポリオレフィン系樹脂発泡粒子

【課題】本発明は、ポリオレフィン系樹脂発泡粒子に高分子型帯電防止剤を配合したときに見られる発泡粒子の収縮が抑制され、発泡粒子同士の融着性が良好で型内成形性に優れたポリオレフィン系樹脂発泡粒子、及び該発泡粒子を使用した帯電防止性能を有し、表面状態が良好で、機械的強度に優れた型内成形体が得られるポリオレフィン系樹脂発泡粒子を提供することを目的とする。

【解決手段】ポリオレフィン系樹脂により構成される芯層と、ポリオレフィン系樹脂により構成される該芯層を被覆する被覆層とからなる複合樹脂粒子を発泡させた、発泡粒子であり、前記芯層を構成するポリオレフィン系樹脂が結晶性ポリオレフィン系樹脂であり、前記被覆層を構成するポリオレフィン系樹脂が、前記芯層を構成するポリオレフィン系樹脂の融点(A)よりも低い融点(B)を有し、かつ該融点(B)と芯層を構成するポリオレフィン系樹脂の融点(A)との差[(A)−(B)]が0℃を超え80℃以下である結晶性ポリオレフィン系樹脂、又は芯層を構成するポリオレフィン系樹脂の融点(A)よりも低い軟化点(C)を有し、かつ該軟化点(C)と芯層を構成するポリオレフィン系樹脂の融点(A)との差[(A)−(C)]が0℃を超え100℃以下である非晶性ポリオレフィン系樹脂であり、前記被覆層に高分子型帯電防止剤が10重量%以上50重量%未満配合されているポリオレフィン系樹脂発泡粒子。

(もっと読む)

難燃性発泡合成樹脂材およびその成型方法

【課題】ポリウレタン樹脂を主成分とする発泡合成樹脂材において、その組成に工夫を加えることにより、水酸化アルミニウムを大量に加えなくても高難燃性が得られるようになる点に着目して、十分な難燃性を確保しながら発泡による断熱性の向上も図れるようにした、難燃性発泡合成樹脂材およびその成型方法を提供する。

【解決手段】難燃性発泡合成樹脂材が、重量割合として、ポリウレタン樹脂100に対し、水酸化アルミニウム5〜30,被覆型ポリ燐酸アンモニウム5〜30および黒鉛2〜5を含んでおり、要すればペンタエリスリトールが1〜5の重量割合で含まれる。そして、成型加工に際しては,発泡剤(重量割合1〜5)を加えて、建築材などが造形される。

(もっと読む)

ゴム組成物、加硫ゴム及びタイヤ

【課題】氷雪路面上の水の排水を素早く行うことで、タイヤの氷上性能を大幅に向上させることが可能なゴム組成物を提供する。

【解決手段】水との接触角が110°以上の樹脂からなる疎水性繊維と、発泡剤とを配合してなることを特徴とするゴム組成物である。ここで、上記ゴム組成物を加硫することにより、長尺状気泡2を有し、該長尺状気泡2が被膜3で囲まれており、該長尺状気泡2を囲む被膜3が上記疎水性繊維を構成していた樹脂からなる加硫ゴム1が得られる。なお、上記疎水性繊維は、融点又は軟化点が加硫最高温度未満であることが好ましい。

(もっと読む)

ポリプロピレン系樹脂発泡粒子、及びその発泡粒子成形体

【課題】 ポリプロピレン系樹脂発泡粒子成形体の特徴である靭性、耐熱性、易焼却性、易リサイクル性などの優れた性質を損なうことなく、低い加熱温度における型内成形でも優れた物性を有するポリプロピレン系樹脂発泡粒子成形体を安定的に得ることが可能なポリプロピレン系樹脂発泡粒子を提供する。

【解決手段】 発泡粒子1〜3mgを試験片としてJIS K7121(1987年)に記載されている熱流束示差走査熱量測定法に基づいて、10℃/分の昇温速度で200℃まで昇温した後に、10℃/分の冷却速度で30℃まで降温し、再度10℃/分の昇温速度で30℃から200℃まで昇温した際に得られるDSC曲線により定まる樹脂融点が120℃以上140℃未満のポリプロピレン系樹脂発泡粒子であって、該発泡粒子を耐圧容器内で前記樹脂融点より5℃低い温度の飽和水蒸気により10秒間加熱した際に、加熱前後の発泡粒子の見かけ密度比[(加熱前の発泡粒子の見かけ密度)/(加熱後の発泡粒子の見かけ密度)]が1.5を超えない、ことを特徴とするポリプロピレン系樹脂発泡粒子。

(もっと読む)

ゴム組成物、加硫ゴム及びタイヤ

【課題】氷雪路面上の水を効率的に集め、タイヤの氷上性能を大幅に向上させることが可能なゴム組成物を提供する。

【解決手段】水との接触角が90°以下の樹脂からなる親水性繊維と、発泡剤とを配合してなることを特徴とするゴム組成物である。ここで、上記ゴム組成物を加硫することにより、長尺状気泡2を有し、該長尺状気泡2が被膜3で囲まれており、該長尺状気泡2を囲む被膜3が上記親水性繊維を構成していた樹脂からなる加硫ゴム1が得られる。なお、上記親水性繊維は、融点又は軟化点が加硫最高温度未満であることが好ましい。

(もっと読む)

軟質ポリウレタンフォームの製造方法

【課題】軟質ポリウレタンフォームの製造方法として、植物油であるヒマシ油に由来するポリオールを用い、併用するポリオールの総不飽和度を高度に制御することなく、ヒステリシスロス率等の諸物性が優れた軟質ポリウレタンフォームが得られる方法を提供する。

【解決手段】ウレタン化触媒、発泡剤、整泡剤の存在下、ヒマシ油または水添ヒマシ油を開始剤とする特定のポリオール(A)と特定のポリオール(B)とを含むポリオール組成物(P)と、ポリイソシアネート化合物(I)とを反応させることを特徴とする軟質ポリウレタンフォームの製造方法。

(もっと読む)

発泡成形用熱可塑性樹脂、発泡成形用熱可塑性樹脂組成物、発泡成形体および履き物

【課題】フィルムに成形した際にFEを多く含み、フィルムとして使用できないような熱可塑性樹脂の新たな用途を提供する。

【解決手段】厚み30μmのフィルムにした場合に、最大長さ0.5mm以上のフィッシュアイ(FE)の個数が、50個/m2以上である発泡成形用熱可塑性樹脂。前記発泡成形用熱可塑性樹脂と、発泡剤とを含む発泡成形用熱可塑性樹脂組成物。前記発泡成形用熱可塑性樹脂組成物を発泡せしめてなる発泡成形体。前記発泡成形用熱可塑性樹脂、架橋剤および熱分解型発泡剤を、前記架橋剤および化学型発泡剤が分解しない温度で溶融混合して、発泡成形用熱可塑性樹脂組成物を製造する方法。

(もっと読む)

181 - 200 / 330

[ Back to top ]