Fターム[4F100EK01]の内容

Fターム[4F100EK01]の下位に属するFターム

Fターム[4F100EK01]に分類される特許

21 - 32 / 32

精密微細空間の形成方法、精密微細空間を有する部材の製造方法および感光性積層フィルム

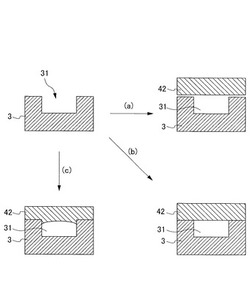

【課題】一定の形状および体積を有する精密微細空間の形成方法および一定の形状および体積を有する精密微細空間を有する部材の製造方法等を提供すること。

【解決手段】精密微細凹部を有する基材上に、フィルムを布設する工程を有する精密微細空間の形成方法において、フィルムを布設する工程が、基材と前記フィルムとが接触する接触部の単位接触面積あたりの圧力を一定に制御しながら布設する工程であることによって、一定の形状および体積を有する精密微細空間を形成する。

(もっと読む)

積層体の製造方法、積層体並びに積層体の製造装置

【課題】

ヘアラインやマット調等の略断面視で凹凸形状を有する表面が、その製造中に外部要因により損傷することなく、凹凸形状を美麗な状態を保ったまま製品とすることの出来る、表面にヘアライン形状等の凹凸形状を設けた積層体の製造方法、積層体、及びその製造装置を提供する。

【解決手段】

基材となるプラスチックフィルムの少なくとも片面に、光硬化性樹脂を主成分とする塗料を塗布して光硬化性層を積層する積層工程と、前記積層工程後に、前記光硬化性層を乾燥する乾燥工程と、前記乾燥工程後に、予めその表面に略凹凸加工が施されてなるスタンパーフィルムの凹凸加工面側を前記光硬化性層表面に貼着して積層体を得る貼着工程と、前記貼着工程後に、前記積層体全体に光を照射してなる照射工程と、よりなる積層体の製造方法とした。

(もっと読む)

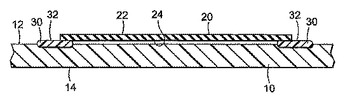

透明ガスバリアフィルム

【課題】 均一な膜厚組成を有する透明バリアフィルムを提供する。

【解決手段】 蒸着法により少なくとも片面に金属、あるいは無機酸化物層を積層したプラスチックフィルムを連続的に製造する際に、プラスチックフィルムの幅方向に100mm以上500mm以下であり、かつプラスチックフィルムと蒸着源との間隔が250mm以上の位置に少なくとも2台の蛍光X線を利用したモニターを配置し、形成した金属あるいは無機酸化物層の膜厚及び組成を測定しながら製造することを特徴とするロール状の長尺な透明ガスバリアフィルム。

(もっと読む)

発熱体の製造方法および製造装置

【課題】発熱組成物に保水剤を連続的に積層する発熱体の製造方法および製造装置を開発

する。

【解決手段】搬送装置(搬送コンベヤー)15と積層開口を設けたベルト状の版体18で基材

シート17を挟着保持して移動し、積層開口に供給された粘体状の発熱組成物を基材シート

17上に積層し、ベルト状の版体18を基材シート17から離脱させ、搬送装置15で移動される

基材シート17上に積層された粘体状の発熱組成物上に粉体状の保水剤を積層し、さらに被

覆材シート39を積層し、発熱組成物および保水剤の外側周辺部をシールすると共に、所定

形状に打ち抜くことによって、ベルト状の版体18は損傷せず、発熱組成物および保水剤を

連続的に積層し、発熱体を製造する。

(もっと読む)

床材の製造方法および床材

【目的】 層間剥離を無くし、寸法安定性、表面の仕上げ度を改良した多層構造の床材の提供。

【解決手段】少なくとも3本のロールで構成された圧延ロールの前方に第1押出機及び第2押出機の2台の押出機をV字形に配設し、それぞれ配合を変えた第1中間樹脂層用配合物を第1押出機から、第2中間樹脂層用配合物を第2押出機から、ロールから供給されてくる表面フィルム層と基布の間に溶融押出し、表面フィルム層、第1押出機から押出しされ溶融状態にある第1中間樹脂層用配合物、第2押出機から押出しされ溶融状態にある第2中間樹脂層用配合物、及び基布を、圧延ロールで圧着し一体化する。

(もっと読む)

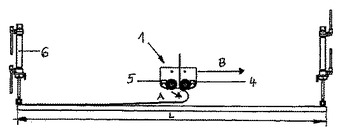

巻取式真空蒸着方法

【課題】電子ビーム蒸着を行う時にフィルム基材の帯電障害を極力抑え、損傷のなく安定に成膜を行う巻取式の真空蒸着方法を提供すること。

【解決手段】巻取装置によって真空中を走行するフィルム基材(4)の上に、電子ビーム(9)によって金属酸化物を被覆する反応蒸着方法において、蒸着材料を前記フィルム基材(4)の上に成膜ドラム(5)上で堆積した後に、成膜ドラム(5)からフィルム基材(4)が剥離する箇所に向けて液体蒸気を噴射する。

(もっと読む)

感光性積層体の製造装置及び製造方法

【課題】簡単な工程及び構成で、長尺状感光性ウエブの感光材料層を基板の所望の部位に正確に貼り付けすることを可能にする。

【解決手段】製造装置20は、ウエブ送り出し機構32、加工機構36、ラベル接着機構40、リザーバ機構42、剥離機構44、基板搬送機構45及び貼り付け機構46を備えるとともに、前記貼り付け機構46の上流近傍には、感光性ウエブ22の境界位置を直接検出する検出機構47が配設され、前記検出機構47による検出情報に基づいて、貼り付け位置における前記境界位置と前記ガラス基板24との相対位置を調整する制御が行われる。

(もっと読む)

フレキシブルな材料ウエブを積層するための方法並びに装置

フレキシブルな材料ウエブを積層するための方法および装置が記載されている。この場合、材料ウエブ(2)は、供給装置(1)に導入され、この供給装置(1)から積層位置(3)に積層される。課題は、僅かな重量しかない材料ウエブであっても、良好な積層質のままで、より速い製造速度を獲得するということである。この課題は、材料ウエブ(2)が、供給装置(1)からの進出後に、積層工程をサポートするために送風装置(4,5)によって圧縮空気で負荷されることにより解決される。  (もっと読む)

(もっと読む)

粉粒物散布体の製造装置

【課題】 粉粒物を傷めることなく、粉粒物をシート上に一定の散布パターンで平面状に展開して散布すること。

【解決手段】 フィーダ11から送給される粉粒物1が平面トラフ12を介して、トラフ12の下方を搬送されているシート101上に散布される粉粒物散布体の製造装置であって、トラフ12とシート101との間に回転円板13を設け、トラフ12から供給される粉粒物1の一部を該円板13の開口部14からシート101上に散布するもの。

(もっと読む)

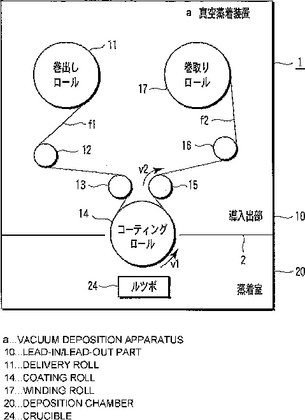

真空蒸着装置及び蒸着フィルム製造方法

本発明は、素材フィルム表面に蒸着層を形成して蒸着フィルムを製造するための真空蒸着装置及び蒸着フィルム製造方法に関する。この真空蒸着装置では、同調手段(18)が、コーティングロール(14)の外周速度v1と出側ガイドロール(15)の外周速度v2とをv1=v2とする。このため、蒸着フィルム表面の蒸着層が出側ガイドロール(15)に擦れない。これにより、蒸着層に傷が入る可能性を解消し、蒸着層の性能を十分に実現させる。  (もっと読む)

(もっと読む)

多層布地の製造方法

エアレイにより形成された少なくとも一枚の繊維層であって、たとえばカーディング、スパンレース、メルト・ブロー、スパンボンド、エアレイなどの異なる技術により形成された少なくとも一枚の更なる層と組み合わされ、または、一枚以上のフィルムと組み合わされた少なくとも一枚の繊維層を含む多層布地を製造する方法および装置が記述される。空気式形成は形成器ヘッドに対向して配設された吸引ボックスを介して真空が付与されるという別体的な形成器ワイヤ上で実施され、且つ、空気形成式繊維層は付加的層との接着のためにコンベアワイヤへと転送される。エネルギを節約すると共に材料を節約して斯かる布地を製造するために、上記空気式形成層が上記多層布地の形成のために一枚以上の他の層と接着される前に、少なくとも該空気式形成層上で縁部切り揃えが実施され、且つ、縁部切り揃えからの切り屑および上記吸引ボックスからの排出物は上記形成器ヘッドへと戻される。本発明によれば、高い製造速度と同時にエネルギ節約的で簡素な構成が実現されることから、当該多層製品において所望の特性を達成するためにエアレイ繊維ウェブが他のウェブと組み合わされるという多層製品の作成が可能とされる。 (もっと読む)

弾性複合構造を有する複合ウェブ

基材上に位置する1個以上の弾性複合構造を有する複合ウェブ、そのような複合ウェブの製造方法および弾性複合構造と基材とを含む物品が開示される。弾性複合構造は好ましくは2ヶ所以上の位置でアンカーに取り付けられた1個以上の弾性構成部品を含み、ここではアンカー自体が基材に取り付けられている。アンカーは好ましくは非弾性ポリマー材料から構成され(そして/または使用時に弾性のないものに限定され)、そして弾性構成部品は好ましくはエラストマーポリマー材料から構成される。  (もっと読む)

(もっと読む)

21 - 32 / 32

[ Back to top ]