Fターム[4F201AA29]の内容

プラスチック等の成形材料の処理、取扱一般 (29,953) | 樹脂材料等(主成形材料) (2,621) | ポリアミド(←蛋白質) (160)

Fターム[4F201AA29]の下位に属するFターム

全芳香族ポリアミド (8)

Fターム[4F201AA29]に分類される特許

1 - 20 / 152

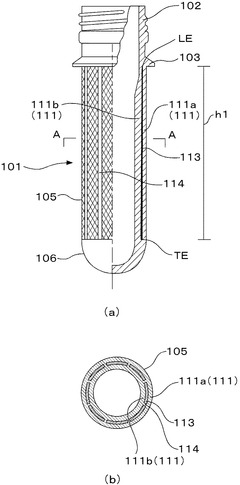

プリフォームの射出成形装置

【課題】 本発明は中間層樹脂が流動する中流路の下流側の端部に遮断縦リブ片を配設して中間層樹脂を周方向に分断するようにしたノズル部を使用するプリフォームの射出成形装置において、プリフォームにおける中間層のリーディングエッジの高さ位置の周方向での変動を小さくすることを技術的課題とする。

【解決手段】 ノズル部は、基体層を形成する内流路及び外流路と、中間層を形成する中流路の3ケの円筒状の層形成流路を配設したものとし、中流路は下流側の端部に周方向に並列状にこの中流路を横断する遮断縦リブ片を配設し、この遮断縦リブ片により中流路を周方向に所定の数の流路に分断する構成とし、また、プリフォームに現出する中間層のリーディングエッジの最上端と最下端の高低差が小さくなるように、遮断縦リブ片の周方向の配設位置により中流路における中間層樹脂の流動挙動を調整する構成とする。

(もっと読む)

抗菌性プラスチック製品およびその製造方法

【課題】抗菌性プラスチック製品およびその製造方法の提供。

【解決手段】本発明は、抗菌活性成分として、オルトリン酸銀、または部分還元オルトリン酸銀の粒子を含む抗菌性プラスチック製品に関する。前記プラスチック製品は、非常に良好な抗菌効力を有する。その製造法は、前記プラスチック製品が、オルトリン酸銀または部分還元オルトリン酸銀の含量にも関わらず、光の作用下で変色しないという効果を実現する。本発明の第1の実施形態によれば、本発明の目的は、本発明に記載の段階を含む、抗菌作用のあるプラスチック製品を製造するための方法により実現される。

(もっと読む)

樹脂複合粒体の製造方法及びその製造方法により製造された樹脂複合粒体を用いた樹脂成形品の製造方法

【課題】樹脂ペレット1個あたりの粒状添加剤の固着量のばらつきを従来より小さくすることが可能な樹脂複合粒体の製造方法及びその製造方法により製造された樹脂複合粒体を用いた樹脂成形品の製造方法の提供を目的とする。

【解決手段】

本発明に係る樹脂複合粒体の製造方法は、樹脂ペレットと、粒状添加剤を液状の分散媒に分散させた添加剤分散液とを混合しながら、接着剤を添加し、液体成分を除去することで、樹脂ペレットの表面に接着剤で粒状添加剤を固着させる。この方法によれば、樹脂ペレット1個あたりの粒状添加剤の固着量をばらつきを従来より小さくすることが可能になる。

(もっと読む)

熱可塑性複合材料形成用等方性ランダムマットの製造方法

【課題】強化繊維と熱可塑性樹脂からなる複合材料用の等方性ランダムマットを効率的に製造する方法を提供する。

【解決手段】複数の強化繊維からなるストランドYを長手方向に沿って連続的にスリットして複数の細幅ストランドにした状態で、切断・解繊装置14にて平均繊維長3〜100mmに連続的にカットし、カットした強化繊維束に気体を吹付けて開繊させ、これを熱可塑性樹脂供給部15からの粉粒体状又は短繊維状の熱可塑性樹脂とともに、通気性支持体16上に散布し堆積・定着させることにより、上記強化繊維と上記熱可塑性樹脂とが混在する等方性ランダムマットMを形成する。このランダムマットMを加熱加圧することにより、薄肉で物性の良好な熱可塑性複合材料となる。

(もっと読む)

アルミニウム蒸着層を有する積層フィルムを用いた成形用材料ペレットの製造方法

【課題】アルミニウム蒸着層を有する難リサイクル材の積層フィルムを用い、成形用材料ペレットを効率よく、安定的に製造する方法を提供する。

【解決手段】アルミニウム蒸着層を有する積層フィルムに、アルミニウム蒸着層を有しない熱可塑性樹脂フィルム又は熱可塑性樹脂の粉砕品を配合し、溶融混練押出機により溶融混合し、ペレットに成形するペレットの製造方法であって、(1)前記アルミニウム蒸着層を有する積層フィルムが、ポリオレフィン系樹脂、ポリアミド系樹脂及びポリエステル系樹脂の中から選ばれる少なくとも2層からなり、かつ、いずれか1層がアルミニウム蒸着層を有する、(2)前記アルミニウム蒸着層を有する積層フィルムの量をA質量部、これに配合する熱可塑性樹脂の量をB質量部とした場合、A/Bが10%以上である、(3)溶融混練押出機として、混練単軸押出機と、それに直列に配置した多軸高混練押出機とを用いることを特徴とする。

(もっと読む)

熱可塑性樹脂組成物の製造方法

【課題】

50nm以下の粒子径となるミセル構造が、マトリックス中に一様に分散する新規なアロイ構造を有する熱可塑性樹脂組成物を得るための製造方法を提供する。

【解決手段】

下記(I)または(II)の熱可塑性樹脂組成物を製造する際、二軸押出機により溶融混練し、伸張流動しつつ溶融混練するゾーン(伸張流動ゾーン)の前後での流入効果圧力降下が10〜1000kg/cm2であることを特徴とし、かつ原料樹脂を超臨界流体の存在下で溶融混練することを特徴とする熱可塑性樹脂組成物の製造方法

(I)熱可塑性樹脂(A)および反応性官能基を有する熱可塑性樹脂(B)を配合してなる熱可塑性樹脂組成物

(II)熱可塑性樹脂(A)、熱可塑性樹脂(A)とは異なる熱可塑性樹脂(C)および反応性官能基を有する化合物(D)を配合してなる熱可塑性樹脂組成物。

(もっと読む)

押出機およびそれを用いた溶融混練方法

【課題】粉体フィラーの搬送効率が高く、粉体フィラーの分散性が良好で、物性の良好な樹脂組成物を得る押出機を提供する。

【解決手段】押出機の最も上流に位置する第一混練ゾーン3が、以下の組み合わせのニーディングブロックa〜dを、上流から、少なくとも1個のaとbをこの順で含むユニットを少なくとも2組、a又はdを少なくとも1個、cを少なくとも1個の順で含む。混練ゾーン3の長さはバレル径の6〜15倍である。a.B/D=0.18〜0.6、α=10〜50度、L/D=0.8〜3.3、b.B/D=0.15〜0.6、α=85〜95度、L/D=0.8〜3.3、c.B/D=0.05〜0.25、α=100〜140度、L/D=0.25〜1.5、d.B/D=0.05〜0.17、α=10〜50度、L/D=0.45〜0.75。ただしB、D、α、Lは羽根の厚み、スクリュ径、隣接する2枚の羽根の間のねじれ角度、長さを示す。

(もっと読む)

樹脂組成物の製造方法

【課題】酸化劣化物の含有量が少ない樹脂組成物の製造方法を提供すること。

【解決手段】(a)不活性ガス供給部1を少なくとも2つ有するストックホッパー5と、(b)不活性ガス供給部1とガス抜き部18−1とを有する重量式フィーダーと、(c)前記ストックホッパー5と前記重量式フィーダー7の間に設けられた制御弁6と、(d)ガス出口先端が下方向に向いており、かつ押出機の供給口のスクリューエレメントの頂上から高さ10cm以内に設けられた、不活性ガス供給部1を備えるトップシュート9と、を備える粉体供給部を少なくとも有する二軸押出機12を用いて、特定の条件下で、粉体樹脂を含む原材料を溶融混練する工程を有する、樹脂組成物の製造方法とすること。

(もっと読む)

ダイヤモンド微粒子を含有するダイヤモンド−樹脂複合材料の製造方法

【課題】ダイヤモンド微粒子が、高い濃度で均一に分散したダイヤモンド-樹脂複合材料を溶融混練法により製造する方法を提供する。

【解決手段】樹脂にメジアン径2〜250 nmのダイヤモンド微粒子を分散させてなるダイヤモンド-樹脂複合材料を製造する方法であって、スクリュー長さLとスクリュー直径D0との比L/D0が30以上である二軸押出機を用いて、前記二軸押出機に前記樹脂及び前記ダイヤモンド微粒子を供給してから押出すまでの滞留時間が1〜30分の条件で溶融混練することを特徴とする。

(もっと読む)

成形材料およびそれを用いた成形品の製造方法

【課題】成形材料を製造する過程での経済性、生産性を損なうことなく、かつ、射出成形を行う際には強化繊維の成形品中への分散が良好であり、高い力学特性を有する成形品を容易に製造できる成形材料を提供する。

【解決手段】

連続した強化繊維束(A)1〜50重量%と、ポリアリーレンスルフィドプレポリマー(B)0.1〜40重量%からなる複合体に、熱可塑性樹脂(C)10〜98.9重量%が接着されてなる成形材料であって、さらに該複合体が、該成分(B)中の硫黄原子に対し0.001〜20モル%の0価遷移金属化合物(D)または低原子価鉄化合物(E)を含む成形材料、およびそれを用いた成形品の製造方法。

(もっと読む)

透明成形物を製造するための、透明コポリアミド及び脂肪族のホモポリアミドから作製された混合物をベースとするポリアミド成形組成物

【課題】特に射出成形法における従来の材料よりも著しく良好なプロセス可能性と共に、良好な耐化学性、非常に高度の透明度、及び、低ヘイズを特長とする、新規のポリアミド成形組成物を提供する。

【解決手段】(A)25〜75質量%の少なくとも1種の透明コポリアミドであって、(a)50〜90mol%の脂環式ジアミン、及び(b)10〜50mol%の9〜14個の炭素原子を有する非分枝脂肪族ジアミン又はそれらの混合物(いずれの場合にもジアミンの総量をベースとする);並びに(c)10〜36個の炭素原子を有する1種以上の脂肪族及び/又は脂環式のジカルボン酸、から構成される透明コポリアミド、

(B)25〜75質量%の少なくとも1種の別のポリアミド、

(C)0〜10質量%の添加剤(但し、成分(A)、(B)及び(C)は合わせて100質量%となる)

を含む、ポリアミド成形組成物に関する。

(もっと読む)

ポリアミド樹脂組成物ペレットの製造方法

【課題】成形時の成形安定性、特には射出成形あるいは押出成形時の計量安定性に優れたメタキシリレンセバカミド系ポリアミド樹脂組成物ペレットの製造方法を提供する。

【解決手段】キシリレンジアミンとセバシン酸との重縮合反応により得られるポリアミド樹脂(A)100質量部に対し、有機核剤(B)を0.1〜50質量部含有してなるポリアミド樹脂組成物を溶融混練得られるポリアミド樹脂組成物ペレットであって、該ペレットに結晶化処理を施すことにより、ポリアミド樹脂組成物ペレットの結晶化度を、結晶化処理前の結晶化度より5%以上高くすることを特徴とし、かつ、有機核剤(B)の融点がポリアミド樹脂(A)の融点より50℃を超えて高いポリアミド樹脂組成物ペレットの製造方法による。

(もっと読む)

キシリレンジアミン系ポリアミド樹脂ペレットの取扱い方法およびそれに使用する袋

【課題】キシリレンジアミン系ポリアミドペレットに含有される切り粉や破砕片等の微粉を除去するキシリレンジアミン系ポリアミド樹ペレットの取扱い方法を提供する。

【解決手段】微粉を含有するキシリレンジアミン系ポリアミド樹脂ペレットを、袋の最内層がキシリレンジアミン系ポリアミド樹脂に対して帯電列で負側にある樹脂層である包装用袋に充填し、ペレットを取り出す際に、前記微粉を包装用袋の最内層に付着させ、包装用袋内に残留させることを特徴とするキシリレンジアミン系ポリアミド樹脂ペレットの取扱い方法およびその袋による。

(もっと読む)

異方性充填剤の配向方向制御方法並びに成形品及びその製造方法

【課題】異方性充填剤及び熱可塑性重合体を含む成形品において、異方性充填剤の配向を所望の方向に制御する方法並びに成形品及びその製造方法を提供する。

【解決手段】本発明における異方性充填剤の配向方向制御方法は、熱可塑性重合体(ABS樹脂、ジエン系エラストマー等)及び異方性充填剤(炭素繊維等)を含有する溶融混練物を用いて、熱可塑性重合体からなる相に、異方性充填剤が一軸配向しつつ分散されている混合物ペレットを得る第1工程と、混合物ペレットを、混合物ペレットに含まれる異方性充填剤の一軸配向の方向を規則的に又は不規則的にしつつ、成形用型の中に配置し、熱可塑性重合体を溶融させて型成形する第2工程とを備えるである。

(もっと読む)

繊維強化熱可塑性樹脂組成物及び繊維強化熱可塑性樹脂組成物の製造方法

【課題】分散性、成形性、剛性、強度の補強性に優れる繊維強化熱可塑性樹脂組成物及びその製造方法を提供する。

【解決手段】本発明にかかる繊維強化熱可塑性樹脂組成物は、(a)ポリオレフィン5を100重量部と、(b)ガラス転移温度が0℃以下のゴム状ポリマー7を10〜600重量部と、(c)平均粒子径1μm以下で水分含有量1000ppm以下の球状のシリカ3を10〜500重量部と、(d)主鎖中にアミド基を有する熱可塑性ポリマー1の極細繊維を1〜400重量部と、(e)シランカップリング剤を0.1〜20重量部と、からなる組成物であり、成分(a)、成分(b)及び成分(c)からなるマトリックス中に成分(d)が平均径1μm以下の極細な繊維として分散しており、成分(a)、成分(b)、成分(c)及び成分(d)の各成分が、成分(e)を介して化学結合をしている。

(もっと読む)

ペレットの製造方法

【課題】切り粉の発生、ペレットの変色、ペレットの吸湿、フロス発生を防止し、ペレットを製造する。

【解決手段】(a)〜(e)の条件を満たすペレット冷却機4を用い、ペレット冷却機の出口温度を50〜120℃としてペレットを冷却する工程を有するペレットの製造方法。

(a)入口側と出口側に、高さ4〜50mmの堰21〜23を有している。

(b)ペレット移動は振動方式である。

(c)前記堰間に冷却部を有し、当該冷却部において、冷却用媒体である気体によりペレットの冷却がなされる。

(d)前記冷却用媒体である気体は、ペレット冷却機4の下方向から上方向に供給する。

(e)入口側堰21の上流側に、ペレタイザー出口からペレットを供給するようになされており、ペレットは前記入口側堰21を乗り越え、前記冷却部を2〜40mmの高さで移動し、前記出口側の堰22を乗り越え、ペレット冷却機4から排出されるようになされている。

(もっと読む)

ポリフェニレンエーテル樹脂組成物の製造方法

【課題】(a)パウダー状ポリフェニレンエーテルと、前記(a)以外の熱可塑性樹脂とを二軸押出機に供給して加熱溶融混練するプロセスにおいて、スクリュー短径部分に滞留し、残留する、半溶融状態又は溶融状態のポリフェニレンエーテル固着物の発生を抑制する。

【解決手段】(a)パウダー状ポリフェニレンエーテルと、前記(a)以外の熱可塑性樹脂とを、二軸押出機に供給して加熱溶融混練するプロセスにおいて、溶融した前記(a)以外の熱可塑性樹脂の搬送領域に、(a)パウダー状ポリフェニレンエーテルを、二軸押出機のサイドから強制サイドフィーダーを用いて供給し、当該供給する部分の押出機のスクリュー構成を特定し、かつ、当該押出機のバレル設定温度を特定し、前記(a)パウダー状ポリフェニレンエーテルがパウダー状の固体状態で、前記溶融状態にある(a)以外の熱可塑性樹脂と混合するようにする。

(もっと読む)

炭素繊維の樹脂含浸ストランドおよびペレットの製造方法

【課題】樹脂含浸性に優れた炭素繊維の熱可塑性樹脂含浸ストランド、および炭素繊維の長繊維ペレットを提供する。

【解決手段】溶融状態の熱可塑性樹脂が充填されかつ円弧形状のピンが配置された含浸浴中に、炭素繊維束を導入し、ピンに炭素繊維束を接触通過させ開繊させつつ、炭素繊維束に熱可塑性樹脂を含浸させ熱可塑性樹脂含浸ストランドを製造する方法であって、

円弧形状のピンは円弧半径の異なる収束ピンと開繊ピンが交互に配列され、ピン数の合計は少なくとも3個であり、収束ピンの内接円の半径をR1,開繊ピンの外接円の半径をR2としたとき、R1>R2を満たすことを特徴とする熱可塑性樹脂含浸ストランドの製造方法、またそれからの炭素繊維長繊維ペレットの製造方法。

(もっと読む)

炭素繊維の樹脂含浸ストランドおよび長繊維ペレットの製造方法

【課題】炭素繊維と高粘度の熱可塑性樹脂からなり、樹脂の含浸性が高い熱可塑性樹脂含浸ストランド、および炭素繊維の長繊維ペレットを提供する。

【解決手段】熱可塑性樹脂を粘度100〜1000Pa・s(Ns/m2)にて樹脂浴中に保持し、該樹脂浴容器内のローラーに平均直径5〜10μmの炭素繊維のモノフィラメントから構成される繊維束を下記式(1)および(2)を満たす条件にて搬送することにより、繊維束に樹脂を含浸させる熱可塑性樹脂含浸ストランドの製造方法。

T2/(r×η×v)>100 (1)

T2<0.5×σ×N×S (2)

(T2:繊維の引き取りテンション(N)、r:ローラーの径(m)、η:熱可塑性樹脂の粘度(Pa・s)、v:搬送速度(m/S)、σ:炭素繊維の強度σ(MPa)、N:繊維束のフィラメント数、S:単繊維の断面積(mm2))

(もっと読む)

長繊維強化ポリアミド樹脂組成物の製造方法

【課題】樹脂ペレットの色調、含浸性、長期特性及び成形品外観の全てに優れた長繊維強化ポリアミド樹脂組成物を提供する。

【解決手段】溶融したポリアミド樹脂を強化繊維ロ−ビングに含浸させて得られるストランドをペレタイズして第1の樹脂ペレットを得る第1の工程と、前記第1の樹脂ペレットを前記ポリアミド樹脂の融点以下の温度で加熱し固相重合により高分子量化して第2の樹脂ペレットを得る第2の工程と、を有し、前記ポリアミド樹脂の硫酸相対粘度(ηr)が1.80〜2.40であり、前記第1の樹脂ペレットの末端アミノ基濃度及び末端カルボキシル基濃度が共に50ミリ当量/kg以上であり、前記第2の樹脂ペレットの硫酸相対粘度(ηr)が2.60〜5.00である、長繊維強化ポリアミド樹脂組成物の製造方法。

(もっと読む)

1 - 20 / 152

[ Back to top ]