Fターム[4F201AP16]の内容

プラスチック等の成形材料の処理、取扱一般 (29,953) | 検出量又は監視量 (287) | 粘度 (9)

Fターム[4F201AP16]に分類される特許

1 - 9 / 9

ポリオレフィン樹脂の造粒システム及びそれを用いた造粒方法

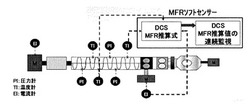

【課題】別途メルトフローレート(MFR)分析機器を設置せずに、造粒機内のポリオレフィン樹脂のMFRをほぼ正確に瞬時に推測でき、推測されたMFRを用いて安定的に所望の運転状態を実現・維持できるポリオレフィン樹脂の造粒システム及びそれを用いた造粒方法の提供。

【解決手段】ポリオレフィン樹脂原料を造粒機に供給して造粒するシステムであって、前記造粒機の運転データのうち、少なくとも1項目の所定の運転データを用いて、造粒機内のポリオレフィン樹脂の推測MFRを得るソフトセンサーを有することを特徴とするポリオレフィン樹脂の造粒システム及びこれを用いた造粒方法。

(もっと読む)

樹脂吐出装置

【課題】繊維束に対して樹脂を吹付ける方法を用いたフィラメントワインディング装置において、繊維束にムラ無く確実に樹脂を含浸させる技術を提供する。

【解決手段】液状の樹脂を貯溜する樹脂タンク111と、前記樹脂タンク111から供給された前記樹脂を吐出する樹脂供給ノズル80と、前記樹脂の温度を検出する樹脂温度センサ113と、前記樹脂温度センサ113からの検出信号を伝達可能に接続された制御装置130と、を備えた樹脂吐出装置90であって、前記制御装置130は、前記樹脂を構成する主剤に硬化剤を混合、又は、主剤に硬化剤ならびに硬化促進剤を混合してからの経過時間と、前記樹脂温度センサ113により検出された前記樹脂の温度と、に基づいて前記樹脂の粘度を算出し、該粘度に応じて前記樹脂供給ノズル80から吐出される前記樹脂の吐出圧力を調節するとした。

(もっと読む)

粘弾性流体の粘度調整方法及びその装置

【課題】粘度を調整することができるとともに、生産性を向上することのできる粘弾性流体の粘度調整方法及びその装置を提供する。

【解決手段】第1押出装置10内の未加硫ゴムRの圧力及び温度を検出するとともに、その検出結果に基づいて未加硫ゴムRの粘度を推定することができるので、例えば周知のムーニー粘度測定機を用いて未加硫ゴムRの粘度を測定する場合のように、第1押出機10によって押出された未加硫ゴムRから粘度測定用にゴム片を切出す必要がなく、生産性の向上を図ることができる。また、推定された粘度に基づいて第2押出装置10における未加硫ゴムRの加工条件を調整することができるので、未加硫ゴムRの粘度を調整することができる。

(もっと読む)

熱硬化性樹脂への粒子分散設計支援装置、支援方法及びプログラム

【課題】熱硬化性樹脂中へ粒子を配合する工程での粒子の攪拌挙動を迅速かつ高精度に予測する。

【解決手段】熱硬化樹脂への粒子分散の設計支援装置がモデル作成部12と流動解析部13から構成され、モデル作成部12は各版容器と液状樹脂部の形状を定義し、流動解析部13内のクラスター内粒子数解析部14では液状熱硬化性樹脂中に投入されたクラスター内粒子数の時間変化率を計算し、微小時間経過後の前記クラスター内粒子数の増分あるいは減分を近似的に求め、新しい時刻におけるクラスター内粒子数を逐次求めていく。流動解析部13内の熱硬化性樹脂粘度解析部15では粘度算出式を用いてクラスター内粒子数解析部14中の粘度を計算する。また、流動解析部13内の温度、せん断速度解析部16では樹脂の温度、せん断速度分布を算出してクラスター内粒子数解析部14に代入し、攪拌層内のクラスター内粒子数の分布と時間変化を逐次計算する。

(もっと読む)

熱可塑性樹脂のペレットの製造方法

【課題】メルトフローレートの異なる複数の熱可塑性樹脂を円滑に造粒する。

【解決手段】

本発明に係る熱可塑性樹脂のペレットの製造方法は、メルトフローレートが異なる複数の熱可塑性樹脂のそれぞれを、造粒する造粒工程を含み、上記造粒工程では、押出造粒機に供給する熱可塑性樹脂を、メルトフローレートが異なる熱可塑性樹脂に切り替えるとき、上記押出造粒機を連続して運転しながら、メルトフローレートが高い熱可塑性樹脂からメルトフローレートが低い熱可塑性樹脂へ切り替える。メルトフローレートの高い熱可塑性樹脂を先に造粒し、押出造粒機の運転状態を安定にしてから、引き続きメルトフローレートの低い熱可塑性樹脂を造粒すると、メルトフローレートの異なる複数の熱可塑性樹脂を円滑に造粒することができる。

(もっと読む)

樹脂ペレット製造用ダイス及びその温度調整方法

【課題】本発明は、追加ジャケットを加熱、断熱、冷却の何れかとして、造粒運転を円滑化することを目的とする。

【解決手段】本発明による樹脂ペレット製造用ダイス及びその温度調整方法は、押出機(2)のダイス本体(1)の裏面(4)から表面(5)へ貫通して形成され、溶融樹脂を供給するための多数のノズル孔(3)と、前記ダイス本体(1)に設けられノズル孔(3)の外周側(8)で前記加熱ジャケット(9)と表面(5)との間に設けられた追加ジャケット(20)とを備え、この追加ジャケット(20)は、温度調整装置(21)を介して加熱状態、断熱状態及び冷却状態の何れかに切換える構成と方法である。

(もっと読む)

二成分系ポリマーブレンドの組織構造評価方法

【課題】 両連続相構造が形成されるブレンド組成を予言する二成分系ポリマーブレンドの組織構造評価方法を提供することにより,各種高分子材料設計が極めて能率的に行なえるようにすることを目的とする.

【解決手段】 二成分系ポリマーブレンド中に溶融混練により形成された組織構造による界面自由エネルギーの大きさを比較することにより,両連続相構造が形成されるブレンド組成を予測する、また、溶融混練機中でブレンド試料に生じるせん断応力σ,成分ポリマー間の界面張力γ12,ブレンド組成から推算した分散相粒子半径を用いて界面自由エネルギーを計算し,その大きさを比較することにより,両連続相構造が形成されるブレンド組成を予測する。

(もっと読む)

ゴム粘度の制御方法および混練装置

【課題】スクリューの交換の必要がなく迅速に粘度を制御でき、かつ特殊な押出機を用いることなく低コスト化を可能にするゴム粘度の制御方法を提供する。

【解決手段】二軸押出機11から排出された練りゴムの粘度を、粘度測定装置によりオンラインで測定して定量供給装置12にフィードバックさせ、定量供給装置12において、定量供給装置12から二軸押出機11に供給するノンプロ練りのペレットゴムとプロ練り薬品との供給量を、ゴム投入量と練りゴムの粘度との相関関係に基づいて調整する。供給量を調整することによって、二軸押出機11内の充填率(ゴム密度)を変化させ、せん断エネルギーを制御して連続的に混練を行う。そして、シリンダ15の先端部17から常に安定した一定粘度の練りゴム18を排出する。

(もっと読む)

ゴム材料の混練り制御方法及びその制御装置

【課題】混練り時間と練り返しシステムラインで混練りする時間とを同期させることにより、最終目標のゴム製品を効率良く生産することが出来るゴム材料の混練り制御方法及びその制御装置の提供。

【解決手段】混練りロール3の排出部には、混練りされたシート状の混練り材料Wを受け取り、次工程に搬送する供給コンベヤー4が設置してあり、この供給コンベヤー4の排出側には、カッター装置4a,計量コンベヤー4bを介して複数台の練り返し装置6a,6bを直列に連結した練り返しシステムライン5が接続されている。練り返しシステムライン5の練り返し装置6a,6bは、それぞれ混練り材料Wの混練り中に、最終目標品質の半製品ゴム材料となるようにゴム粘度を制御する冷却手段7を備えると共に、シーティングロール8,練り返しコンベヤー9,受渡しコンベヤー10等により構成されて直列に配設されている。

(もっと読む)

1 - 9 / 9

[ Back to top ]