Fターム[4F201BM12]の内容

プラスチック等の成形材料の処理、取扱一般 (29,953) | 予備成形品の製造 (678) | 予備成形品 (237) | 形状、構造 (151)

Fターム[4F201BM12]の下位に属するFターム

積層構造 (53)

Fターム[4F201BM12]に分類される特許

1 - 20 / 98

プラスチックボトル成形用プリフォーム

【課題】 樹脂重量が25.0g以下の、容量600ml以下のプラスチックボトル成形用プリフォームを提供する。

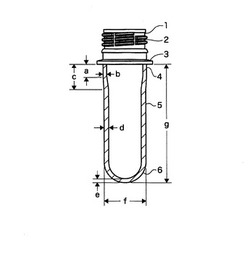

【解決手段】 プラスチックボトル成形用プリフォームは、口栓部2、サポートリング3、胴部5及び胴部5の端部を閉塞する底部6を備える、樹脂重量が25.0g以下のプリフォームである。

サポートリング3の下に最小肉薄部からなる長さ5.0〜10.0mmのサポートリング下肉薄部4が設けられ、底部6はゲート部のほうに向けて徐々に肉厚を薄く形成されている。

(もっと読む)

樹脂成形品の製造方法

【課題】 一方向に対する引張り強度、曲げ強度、耐衝撃強度が優れた樹脂成形品の製造方法を提供すること。

【解決手段】 熱可塑性樹脂と繊維とを混合した樹脂材料を成形する樹脂成形品の製造方法において、熱可塑性樹脂と繊維とを混合した樹脂材料を、断面積が10mm2以下の開口部11から押出して、ストランド状21又はリボン状22の中間成形体23を成形した後、この中間成形体23を一方向に並べてプレス成形することを特徴とすることを特徴とする。

(もっと読む)

封止用樹脂シートの製造方法

【課題】本発明は、製造コストを抑え、所望の膜厚の封止用樹脂シートを製造することができる封止用樹脂シートの製造方法を提供する。

【解決手段】本発明は、基板に実装した電子部品を封止する封止用樹脂シート1の製造方法である。液状樹脂21を型20に入れ、熱処理で半硬化状態にして樹脂体22を形成し、形成した樹脂体22を、硬化温度より低い温度で加熱し、加圧して引き伸ばす。樹脂体22の厚みは、封止用樹脂シート1の膜厚より大きい。

(もっと読む)

改良型プラスチック・プリフォーム

【課題】プリフォームから得られるボトルの寸法、及び物理的特性を同一に維持しながらも、従来のプリフォームに比べて大幅に低減された重量の改良型プリフォームを提供する。

【解決手段】プラスチック材料のプリフォーム1からブロー成形によって中空体を製造するにあたり、開放端2、及び閉鎖端4を有する実質的に円筒形の中心体3を含むプリフォーム1の閉鎖端4の中心領域に相当する箇所に、プリフォーム1から外側へ突出する中空の突起5を形成し、プリフォーム1の引き伸ばし棒の先端を内部に収容可能な中空の突起5を備えて、中空体の最終的な長さまで引き伸ばし、その後、加熱され、引き伸ばされたプリフォームの中に、圧縮された空気の流れを導入する。なお、中空の突起5と、プリフォーム1の閉鎖端4の残りの側部は、球形、円錐形、楕円形、又は放物線形であってよい。

(もっと読む)

プラスチックボトル成形用プリフォーム

【課題】 樹脂重量が21.0g以下の、容量600mlのプラスチックボトル成形用プリフォームを提供する。

【解決手段】 プラスチックボトル成形用プリフォームは、口栓部、サポートリング、胴部及び胴部の端部を閉塞する底部を備える。

樹脂重量は21.0g以下であり、プリフォームの全長を92.5mmより小さくし、胴径を24.0mmより小さくし、サポートリングの下に最小肉薄部からなる長さ5〜10mmのサポートリング下肉薄部を設け、更に胴部の肉厚をサポートリング下肉薄部より厚くし、且つ底部はゲート部のほうに向けて徐々に肉厚を薄くした。

(もっと読む)

プリフォームおよび容器

【課題】プリフォームの成形時に口栓部にひけが発生することを防止し、閉栓後の容器に外気の流入が生じることを防止することが可能なプリフォームおよび容器を提供する。

【解決手段】プリフォーム10は、内筒45および外筒46を有するキャップ40が嵌合される容器30用のものであり、キャップ40が嵌合される口栓部11と、口栓部11に連結されたプリフォーム本体12とを備えている。口栓部11は、キャップ40の内筒45に当接する内壁15と、キャップ40の外筒46が嵌め込まれる外壁16とを有している。口栓部11の外壁16に、円周方向に延びる単一の円周溝23が設けられ、この単一の円周溝23により、口栓部11の厚肉部の割合を少なくするとともに、成形時の口栓部11からの放熱を向上させて、口栓部11内部の溶融樹脂が冷却・固化する際の体積収縮による口栓部11の表面樹脂の引き込みを緩和し、ひけの発生を防止する。

(もっと読む)

熱可塑性樹脂製プリフォーム及びその製造方法

【課題】成形過程での成形不良を抑制し、材料歩留まりに優れた熱可塑性樹脂容器のためのプリフォームおよびその製造方法を提供する。

【解決手段】熱可塑性樹脂シートを圧縮成形して底部23および開口部22を有する形状に形成された圧縮成形層24と、前記圧縮成形層24の外面もしくは内面に射出成形にて形成された射出成形層15とを有し、加熱して軟化させた状態でブロー成形することにより所定の形状に膨張させて成形される熱可塑性樹脂製プリフォームにおいて、前記射出成形層15が、前記底部23において最も厚く、開口部22側に向かって徐々に薄くなるように形成されている。

(もっと読む)

プリフォーム及び同プリフォームの製造方法並びに同プリフォームを用いた繊維強化樹脂成形品の製造方法

【課題】ハイサイクルプレス成形で成形した成形品の表面に凸凹部分が発生するのを抑制することができるプリフォーム及び同プリフォームの製造方法並びに同プリフォームを用いた繊維強化樹脂成形品の製造方法を提供する。

【解決手段】予め本発明の裏面にフィルム状樹脂組成物(7) を貼り付けたプリフォーム(6) を用いずに成形した成形品から、成形品の表面に発生する樹脂枯れや凸凹部分の発生箇所(欠陥箇所)を特定しておき、一以上積層した原プリフォーム裏面側の前記欠陥箇所に対応する特定部位に、前記凸凹部分を覆う面積のフィルム状樹脂組成物(7) を貼り付ける。この裏面にフィルム状樹脂組成物を貼り付けたプリフォームを用いて成形品を製造する。

(もっと読む)

タイヤ用ゴム部材とその製造方法および製造装置

【課題】一本のフィラメントで構成されるコードを使用することにより、生産性が向上し、製造コストを低減でき、しかもカール癖によるタイヤの製造工程での工程問題の発生による生産性の低下を防ぐことができるタイヤ用ゴム部材の製造方法、タイヤ用ゴム部材の製造装置およびタイヤ用ゴム部材を提供することを課題とする。

【解決手段】カール癖のあるコードを、カール方向が上下方向になるように配置し、かつカール方向が上向きの前記コードと、カール方向が下向きの前記コードを適宜組み合わせて前記コードのカール力を打ち消し合うように前記コード集合体にゴムをトッピングすることを特徴とする。

(もっと読む)

繊維構造体およびその製造方法、ならびにプリフォーム

【課題】取り扱い性、複雑な形状への形状追従性に優れ、かつ、繊維強化複合材料とした場合に優れた力学物性を発現する繊維構造体およびその製造方法、ならびに該繊維構造体を用いたプリフォームを提供すること。

【解決手段】実質的に連続した強化繊維と、不連続な強化繊維が、実質的に平行して混在する繊維束からなる繊維構造体であって、繊維束の長軸方向の長さ3mmの間に切断端を有する強化繊維の本数と切断端を有さない強化繊維の本数の比が3:7〜7:3であることを特徴とする繊維構造体。

(もっと読む)

プリフォームの製造装置及び製造方法

【課題】シート状のプリプレグを賦形する際の位置ズレ及びシワの発生を効果的に抑制する。

【解決手段】シート状のプリプレグを成形型により予め、平面状の本体部と、該本体部の少なくとも一側から屈曲して延びる側面部とを有するプリフォームの製造装置及び方法であって、前記成形型の可動型が、プリプレグからなるプリフォーム基材2の本体形成部のみを固定型と共に挟圧するメイン型と、前記メイン型とは別個に作動して前記プリフォーム基材2の側面形成部をその中央側から外側へ伸ばしつつ固定型に押し付ける側面形成手段(ローラ16)とを有し、前記メイン型が前記本体形成部を挟圧して前記本体部を形成した状態で、前記側面形成手段(各ローラ16)が前記側面形成部をその中央側から外側へ伸ばしつつ固定型11に押し付けて前記側面部を形成する。

(もっと読む)

プリプレグ繊維の製造システム、プリプレグ繊維の製造方法、プリプレグ繊維巻取りボビン

【課題】樹脂を含浸させた繊維束にボイドが発生した場合であっても、該ボイドの除去を容易にする。

【解決手段】プリプレグ繊維20の製造システムに用いられる巻取りボビン16は、同心円状に、かつ直径の異なる複数の巻取り部22a,22b,22cを有する。繊維束に樹脂を含浸させたプリプレグ繊維20を巻き取った巻取りボビン16を減圧器で減圧することにより脱気され、ボイドを除去することができる。

(もっと読む)

ダーツを設けたパイプリフォームの強化材、その強化材を含むパイプリフォーム、およびパイプリフォームの強化方法

【課題】三次元のパイあるいはT型のプリフォーム(101)のための強化材(201)、その製法、ならびにその強化材を含むコンポジット構造物の提供。

【解決手段】強化材(201)は操り織りファブリックであって、幅、長さ、厚さ(t)で別れた第1面(212)および第2面(213)をもつ。操り織りファブリックの第1面は、プリフォームのダーツ構成部分に添付する。操り織りファブリック強化材は、単一の層あるいは多層のファブリックであり、プログラム可能なテークアップ機構を用いて織ることができる。

(もっと読む)

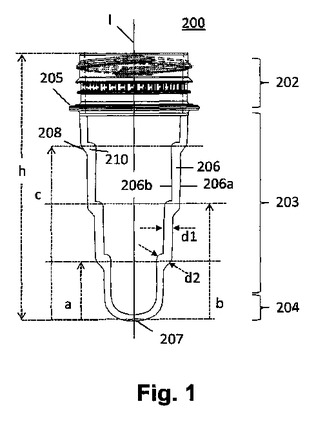

補強要素を備えるプリフォーム及び容器

本発明は、少なくとも一つの細長い補強要素210を備え、射出成形により得られる容器300の為のプラスチック製プリフォーム200に関する。本発明は、そのようなプリフォーム200から吹き出し成形され、少なくとも一つの補強要素320を備え、連続したスムーズな外部表面310bを有する容器300に更に関する。  (もっと読む)

(もっと読む)

連続ガラス繊維を有する織物心材

本発明に従った心材は、連続的なガラス繊維(2a)の破砕された銀から成る厚肉であり且つ十分に通気される内部層(2)を含み、この内部層(2)は、ホットメルト表面を備える繊維セグメントから成る2つの外部層(3,4)で覆われる。集合体は、ホットメルト表面を有する浸透繊維セグメント(3b、4b)によって固定され、前記セグメントは、その長さの一部に沿って内部層(2)内に浸透し、連続的なガラス繊維(2a)に接着する。

(もっと読む)

(もっと読む)

環状のゴム生地の製造方法

【課題】重量の制御が容易で、かつサイズ変更に対する対応が容易な環状のゴム生地の製造方法を提供する。

【解決手段】圧縮成形によって成形品を成形するための材料となる環状のゴム生地の製造方法において、押し出し機30によって、ゴム生地11を紐状に押し出す第1工程と、押し出される紐状のゴム生地11を多重に巻いていく第2工程と、紐状に押し出されるゴム生地11を切断して、押し出し機30から押し出される紐状のゴム生地11と、多重に巻かれたゴム生地とを切り離す第3工程と、を備えることを特徴とする。

(もっと読む)

延伸ブローボトルのプリフォーム

【課題】プリフォームの底部にすり鉢状の底部を採用して、プリフォーム底部を厚肉化にした場合のアンダーカットの課題を解決し、それによりボトル底面の薄肉形成を可能として延伸ブローボトルの軽量化を図る。

【解決手段】プリフォームの胴部に連なる底部をすり鉢状に形成する。底部は胴部よりも肉厚が薄肉で平坦な底面中央部と、ボトル底縁となる部分の高さ位置から胴下部を底面中央部の周囲まで屈曲して傾斜形成したボトル底面形成部と、そのボトル底面形成部の胴部と接する上部のボトル底縁形成部位と、ボトル底面形成部の下部と底面中央部との境の弯曲部とからなる。ボトル底面形成部の肉厚を、ボトル底縁形成部位を除く弯曲部までの内面の肉盛により、胴部の肉厚よりも厚肉に形成する。ボトル底縁形成部位の肉厚をボトル底面形成部の肉厚よりも薄肉に形成する。

(もっと読む)

プリフォーム、容器および容器成形方法

容器(23)をブロー成形するためのプリフォーム(1)またはプリフォーム・アセンブリであって、プリフォームまたはプリフォーム・アセンブリは首部分(4)と、首部分に設けられた蓋要素(16)と、首部分内に延在し、プリフォームまたはプリフォーム・アセンブリの内部空間にアクセスを提供する開口部と、を有する。 (もっと読む)

ゴム材料成型体、その集合物、及びそれらを用いたゴム製品

【課題】混練装置への負荷を軽減し、混練装置への過負荷に起因する故障を低減し得るゴム材料成型体を提供すること。

【解決手段】複数のロータを有する密閉型混練装置内で混練してゴム組成物を得るために用いられるゴム材料成型体であって、少なくともジエン系ゴム成分と充填材成分とからなり、且つその形状が下記式(1)、(2)及び(3)を満足することを特徴とするゴム材料成型体、その集合物、及びそれらを用いたゴム製品である。

0.05Dm ≦ Gb ≦ 2Dm ・・・(1)

0.15Wm ≦ Wb ≦ 0.95Wm ・・・(2)

1.5Rm ≦ Lb ≦ 32Rm ・・・(3)

[式(1)中、Gbはゴム材料成型体の厚さであり、Dmは混練装置のロータの回転軸を含む平面上におけるロータの回転軸に垂直なロータ間空隙距離の最大値である。式(2)中、Wbはゴム材料成型体の幅であり、Wmは混練装置のロータ回転軸に平行な混練室の幅である。式(3)中、Lbはゴム材料成型体の長さであり、Rmは混練装置の最大ロータ回転半径である。]

(もっと読む)

プリフォームの圧縮成形金型、合成樹脂製ブロー成形容器の製造方法及びプリフォーム

【課題】ブロー成形時においてプリフォームの温度調整を軽減又は省略すること。

【解決手段】合成樹脂製ブロー成形容器を形成するための口部、胴部及び底部を有するプリフォームを圧縮成形するための空間を形成し、雌型と雄型とを備えたプリフォーム圧縮成形金型であって、プリフォームの口部上端部の肉厚を形成する空間幅、若しくは口部のカブラ下からネックリング上の肉厚を形成する空間幅に対し、プリフォームの胴部〜底部の少なくとも胴部の肉厚を形成する空間幅が1.18〜2.11倍とした。

(もっと読む)

1 - 20 / 98

[ Back to top ]