Fターム[4F202AA11]の内容

プラスチック等の成形用の型 (108,678) | 樹脂材料等(主成形材料) (4,142) | ポリオレフィン (527) | ポリプロピレン系 (214)

Fターム[4F202AA11]に分類される特許

1 - 20 / 214

樹脂部材の製造方法、転写用型及び転写装置

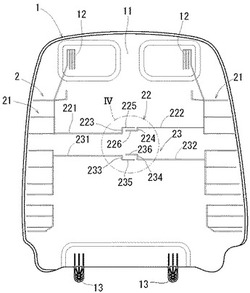

成形構造体のリブ構造

【課題】成形構造体の補強のため、その表面に樹脂の射出成形によってリブが一体成形されて成る成形構造体のリブ構造において、リブの射出成形時に欠肉が生じる可能性のある部位を、リブの構造上、補強機能に影響しない部位に位置させることにより、欠肉が生じてもリブの補強機能が損なわれないようにする。

【解決手段】リブ22は、その両側部の基部221、222が横方向に延びており、その中央側端部で基部221が上方向に屈曲されて第1屈曲部223を成し、基部222が下方向に屈曲されて第1屈曲部224を成している。更に、各第1屈曲部223、224の各端部が共に中央側に横方向に再度屈曲されて第2屈曲部225、226が形成されている。そのため、第2屈曲部225、226同士は縦方向で互いに重なるようにされている。各第2屈曲部225、226の端部で、射出成形時の欠肉が生じても、その位置はリブの補強機能に影響しない位置となる。

(もっと読む)

発泡樹脂成形体の製造方法

【課題】表面のスキン層25が部分的に打ち抜かれて内部の発泡層26が露出した発泡樹脂成形体26を得る方法を提供する。

【解決手段】発泡性樹脂を固定型4と可動型5との間のキャビティ3に充填することにより、発泡層26がスキン層25で覆われてなる発泡樹脂成形体27を成形した後、可動型5に設けられたピン部材8をキャビティ3内に突き入れることにより、スキン層25を打ち抜いて発泡層26を露出させる。

(もっと読む)

射出発泡成型用金型

【課題】射出発泡成型において、アバタと言われる円形状および楕円形状の凹みが発生することが大きな問題となっている。特に、カウンタープレッシャー製法やヒートアンドクール製法を併用した成型方法では、シルバーやスワルマークを解消することは出来るが、アバタが発生し易く、外観不良の解消することが出来ない現状がある。

【解決手段】射出発泡成型用のキャビティーおよびコア表面の全面または一部に、動摩擦係数(μk)がJIS K 7125準拠する測定方法で、熱可塑性樹脂に対する動摩擦係数(μk)が0.25以下となる薄膜を形成させることで、外観不良のアバタを無くし、美麗な射出発泡成型体を得ることが出来る。

(もっと読む)

成形構造体の製造方法及び成形型

【課題】より品質の高い成形構造体を製造することが可能な成形構造体の製造方法を提供する。

【解決手段】トリムボード20と、トリムボード20上に成形された取付ボス30と、を備えたドアトリム10の製造方法であって、繊維26及び熱可塑性樹脂を含むプレボードP1を、上型51及び下型61によってプレス成形することでトリムボード20を成形する基材成形工程と、上型51及び下型61によってトリムボード20がプレスされた状態で、下型61における上型51との対向面61Aに形成されたランナー67に溶融樹脂を射出することで、取付ボス30をトリムボード20と接合された状態で成形する成形体成形工程と、を備え、下型61における上型51との対向面61Aには、表面の摩擦抵抗が周囲より高い摩擦抵抗部64が、ランナー67に沿って形成されていることを特徴とする。

(もっと読む)

樹脂成形品およびその製造方法

【課題】樹脂成形品のステッチ模様をより本物らしくする。

【解決手段】樹脂成形品は、意匠面31側に突出する複数の糸目部34,36が表側に並べて形成された第1部材32と、糸目部34,36の突出端部を露出させた状態で第1部材32の表側を覆うように形成された第2部材44とを備えている。意匠面31をなす第2部材44の表面と該第2部材44から露出する糸目部34,36の突出端部とは互いに異なる色とされ、複数の糸目部34,36によって樹脂成形品の意匠面31にステッチ模様の縫い目が構成される。

(もっと読む)

光反射成形体の製造方法及び金型

【課題】本発明は、優れた光反射性能及び光拡散性能を有する光反射成形体の製造方法を提供する。

【解決手段】 本発明の光反射成形体の製造方法は、光反射板を金型を用いて熱成形することによって光反射成形体を製造する光反射成形体の製造方法であって、上記金型の成形面には凹凸部が形成されており、上記成形面の凹凸部はその表面粗さRaが1〜20μmで且つ凹凸の平均間隔Smが5〜300μmであり、上記光反射板を加熱しながら上記金型の成形面に押し付けることによって上記金型の成形面に沿って成形すると共に、上記光反射板の表面に上記金型の成形面の凹凸部を転写して、表面粗さRaが1〜20μmで且つ凹凸の平均間隔Smが5〜300μmである凹凸面を有する光反射成形体を製造することを特徴とする。

(もっと読む)

積層成形品の成形方法

【課題】積層成形品の表面風合、並びにソフト感を維持することができるようにするとともに、設備の簡素化及び工数の短縮化並びに作業環境の改善ができるようにした積層成形品の成形方法を提供する。

【解決手段】所要形状に成形された樹脂芯材12と該樹脂芯材12の表面に表皮13を貼付してなる積層成形品の成形方法において、成形金型21における上下型23,24のキャビティ26内に熱溶融された樹脂12aを供給し、キャビティ26形状に沿って樹脂芯材12を所要形状に成形する芯材成形工程と、冷却される前の樹脂芯材12を下型24の上に保持して上下型23,24を型開きし、かつ該樹脂芯材12上に、裏面にくもの巣状ホットメルトシートを設けた表皮13を供給して積層する表皮供給工程と、表皮13を樹脂芯材12の外表面に貼り合わせ、かつ冷却させるプレス・冷却工程と、からなる。

(もっと読む)

保温又は保冷容器

【課題】ブロー成形体からなるタンクの周囲を発泡樹脂で包み、その周囲を外装材で押さえた貯湯タンクにおいて、タンクの変形を防止し、長期の使用に耐えられる貯湯タンクを提供する。

【解決手段】いずれもプラスチックのブロー成形体からなる内層タンク1と外層タンク16が、上端の第1ネック部3,19と下端の第2ネック部4,21で密着して、接合されている。硬質発泡プラスチックが内層タンク1と外層タンク16の隙間内で発泡し同隙間内に充填されている。

(もっと読む)

物品の表面構造

【課題】物品の表面に対する触感をより心地よいものとする。

【解決手段】物品1の表面に凹凸3を形成し、さらにこの凹凸3の凸部5の先端に、凹凸3よりも細かい微細凹凸9を形成する。人の指15が物品1の表面に触れるときの単位面積当たりにおける、指15と物品1との接触する面積の割合が、35%〜90%の範囲となるような凹凸形状とする。望ましくは、指15と物品1との接触する面積の割合が、45%〜80%の範囲となるような凹凸形状とする。

(もっと読む)

樹脂成形品の成形方法

【課題】結晶性高分子樹脂を用い、その結晶化度を向上させる前記の方法を容易かつ確実に実現することができる樹脂成形品の成形方法を提供する。

【解決手段】成形型11内において、温度が融点以下、結晶化温度以上である結晶性高分子樹脂材A’2,A’3にねじり力を加えることにより、該樹脂材A’2,A’3を、臨界伸長ひずみ速度以上のひずみ速度で伸長させ、配向融液状態を経て結晶化させるように成形する。この際、前記ねじり力と共に、該ねじり力の回転軸に略平行な方向に沿った引張り力または圧縮力の少なくとも一方を加えることが好ましい。

(もっと読む)

射出成形による樹脂成形歯車の製造方法

【課題】収縮による歯車精度の悪化を伴うことなく、歯部への加圧状態を維持することが可能となる射出成形による樹脂成形歯車の製造方法を提供する。

【解決手段】リムの外周面に形成された歯部と、リムの内周面に延在するウェブと、ウェブの少なくとも一部に接合し中心軸の心部に形成されたボスに配設されたゲート部と、

を有する樹脂成形歯車を、射出成形によって一体成形する樹脂成形歯車の製造方法であって、

合成樹脂として溶融温度がTm℃の合成樹脂を用い、樹脂成形歯車を形成する金型のキャビティ内に、溶融温度Tm℃のもとで溶融した樹脂を射出充填する工程と、

ゲート部の固化時に、ウェブの肉厚中心温度T1を(Tm−20)℃以上、(Tm+20)℃以下で、歯部の表面温度T2を(T1−50)℃以下とする工程と、

キャビティ内の成形品表面温度がTm℃以下になるように冷却する工程と、を有する構成とする。

(もっと読む)

インモールド加飾方法及び装置

【課題】本発明は、インモールド加飾方法を改善し、この方法を実施するために適した装置を提供する。

【解決手段】インモールド加飾(IMD)とインモールドラべリング(IML)とにより加飾される成形部品(14)を、加飾側金型半部分(12)とコア側金型半部分(11)とを有する射出成形装置(1)を用いて製造する方法及び装置。前記加飾側金型半部分(12)は可動に構成され、前記コア側金型半部分(11)は台架に固定して構成されている。前記加飾側金型半部分(12)にはIMDフィルム(16)が挿入され、前記コア側金型半部分(11)にはIML成形部品が挿入される。

(もっと読む)

繊維状フィラー入り樹脂からなる射出成形品の製造方法

【課題】板状の射出成形品の板面方向の特性の等方性を確保できると共に十分な特性を得ることのできる繊維状フィラー入り樹脂からなる射出成形品の製造方法を提案すること。

【解決手段】射出成形品1は四層の樹脂層2〜5が板厚方向に積層された断面構成となっており、各樹脂層2〜5ではそれぞれ繊維状フィラー6の配向方向2a〜5aが揃っており、各樹脂層2〜5の間ではそれぞれの配向方向2a〜5aが異なる方向となっている。各樹脂層に対応する個数のゲートから繊維状フィラー入り溶融樹脂を金型キャビティに注入して充填することで各樹脂層における繊維状フィラー入り溶融樹脂の流れ方向を制御して各樹脂層2〜5において繊維状フィラー6の配向方向2a〜5aを揃えている。

(もっと読む)

中空封止体の製造方法および製造装置

【課題】 設計自由度が高く、内部が減圧されて封止された中空体を容易に製造可能な、中空体の製造方法およびこの製造装置を提供する。

【解決手段】 成形炉3は通常の電気加熱炉を用いることができる。成形炉3の内部には成形型5が配置される。成形型5は少なくとも一対の上型および下型よりなり、上型および下型の間に管状素材7が挟み込まれる。成形炉3には、温度調整部9が接続される。温度調整部9は、成形炉3内部の温度を測定し、あらかじめプログラムされた昇温速度等によって、成形炉3内部の温度を調整する部位である。成形炉3には、配管19およびバルブ17を介して不活性ガス供給部13および減圧装置15等が接続される。バルブ17の操作によって、成形炉3の内部空間に不活性ガスを供給して不活性ガス雰囲気とすることができ、また、減圧装置15によって成形炉3内部を真空に引くことも可能である。

(もっと読む)

ドーム型の射出成形品の射出成形型とそのドーム型射出成形品

【課題】 本発明は、アンダーカット形状が成形品の離型変形へ及ぼす影響を抑えることができ、型開きを行う際に、成形品のトラレを防止でき、精度よく成形品を成形することができるドーム型の射出成形品の射出成形型とそのドーム型射出成形品を提供することである。

【解決手段】 可動入子30の側面に配置され、固定型22と可動型23との型開き方向に対して直交する方向にスライド可能なスライド入子31,32を設け、固定型22と可動型23との型閉め時にドームキャビティ33に連なり、ドームキャビティ33の幅よりも薄い薄肉キャビティ34を規定するとともに、スライド入子31,32は、前記ドームキャビティ33に連通される連通壁部に前記ドームキャビティ33の幅と同等幅のストレート部を構成するストレート部構成部37と、前記ストレート部構成部37に設けられ、前記ドームキャビティ33内に突出する突起形状部38と、を有する。

(もっと読む)

樹脂成形体の設計方法、樹脂成形体、成形用金型及び樹脂成形体の製造方法

【課題】 計算機支援による最適化手法を用いて設計された金型を使用した射出成形法によってウェルド発生の可能性を有する樹脂成形体を得る場合において、ウェルド発生を低減化するための樹脂成形体の設計方法、樹脂成形体、成形用金型及び樹脂成形体の製造方法の提供。

【解決手段】 ウェルド発生が低減化された樹脂成形体の設計方法であって、計算機支援による最適化手法を用いて設計され、該最適化手法において、樹脂成形体のデザインの制約を受ける制約パラメータと、前記制約を受けず任意に設定できる可変パラメータとを、少なくともそれぞれ1つずつ用い、前記制約パラメータの少なくとも1つと、前記可変パラメータの少なくとも1つとは、連動するものであることを特徴とする樹脂成形体の設計方法等による。

(もっと読む)

多層樹脂成形品成形用の金型構造

【課題】第2樹脂成形部材の端末部にアール部等の形状を有する多層樹脂成形品(2色成形品)を外観見栄え良く成形し得る金型構造を提供する。

【解決手段】基材11上にパッド13を一体に成形してなるコンソールリッドアウター7を成形する金型装置101において、コア型103及び第1キャビ型105の第1キャビティC1端部外側には、型閉め状態で型抜き方向Aに移動可能に互いに接するシール面部111a,111bの端部から型抜き方向Aと交差する第1キャビティC1外方に広がり型閉め状態で互いに突き当たる突き当て面部113a,113bとでパーティング面が構成されている。コア型103の突き当て面部113aには、パッド13の端末部に対応する凹形状部115がシール面部111aに連続するように凹設されている。第2キャビ型107の型成形面107aは、型閉め状態でコア型103の凹形状部115の外側縁115aに連続している。

(もっと読む)

車両用内装材

【課題】特定の組成の樹脂原料を用いて、射出成形法により基体の表面にクリップ保持部が形成された車両用内装材を提供する。

【解決手段】基体1と、基体1の表面に設けられるとともに、クリップを保持するためのクリップ保持部2と、を備え、クリップ保持部2は、基体1の表面に、樹脂原料を用いて射出成形法により形成されており、樹脂原料には、熱可塑性樹脂(ポリプロピレン等)と熱可塑性エラストマー(オレフィン系熱可塑性エラストマー等)とが含有され、熱可塑性樹脂と熱可塑性エラストマーとの合計を100質量部とした場合に、熱可塑性エラストマーは20〜80質量部(特に30〜70質量部)である。

(もっと読む)

ラベル付きカップ容器

【課題】 本発明は、ラベルの上端部をフランジの一部にまで延設するように外装したラベル付きカップ容器における、ラベルの端面を起点としたフランジの破損を効果的に抑制することを技術的課題とする。

【解決手段】 インサート射出成形により合成樹脂製のカップ容器をインモールドラベルで外装したラベル付きカップ容器において、ラベルは、基材層の内側に接着層を積層し、上端縁に沿って接着層にさらに帯状に第2接着層を積層した層構成を有し、また、ラベルの第2接着層を含む上端部が、カップ容器の側周壁から側周壁とフランジの境界部分である角部を経てフランジの基端部と外周縁の間の所定位置に至る領域を外装するものとし、第2接着層の接着強度を、フランジとインモールドラベルの層間剥離が、ラベルの端面に位置する第2接着層の先端を起点として第2接着層に沿うように進行可能に調整する。

(もっと読む)

1 - 20 / 214

[ Back to top ]