Fターム[4F202AA25]の内容

プラスチック等の成形用の型 (108,678) | 樹脂材料等(主成形材料) (4,142) | ポリエステル (263) | ポリブチレンテレフタレート (27)

Fターム[4F202AA25]に分類される特許

1 - 20 / 27

高熱伝導性樹脂の射出成形物

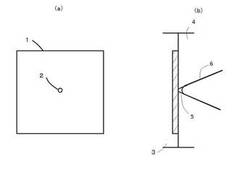

【課題】繊維状、棒状などの一般的に普及が予想される形状のフィラーを含む樹脂を用いた成形品を、金型温度や樹脂温度などの制御をしない一般的な成形条件で成形し、同時に、熱伝導率を向上・均一化する。

【解決手段】厚みを有する板の面内方向に対向する樹脂注入口2を設けて射出成形する。該樹脂注入口から注入された樹脂は、該樹脂注入口を中心として放射状に広がり、熱物性に優れ、かつ、成形品1の場所ごとに熱物性のバラつきのない均一な該成形品を得ることができる。

(もっと読む)

射出成形による樹脂成形歯車の製造方法

【課題】収縮による歯車精度の悪化を伴うことなく、歯部への加圧状態を維持することが可能となる射出成形による樹脂成形歯車の製造方法を提供する。

【解決手段】リムの外周面に形成された歯部と、リムの内周面に延在するウェブと、ウェブの少なくとも一部に接合し中心軸の心部に形成されたボスに配設されたゲート部と、

を有する樹脂成形歯車を、射出成形によって一体成形する樹脂成形歯車の製造方法であって、

合成樹脂として溶融温度がTm℃の合成樹脂を用い、樹脂成形歯車を形成する金型のキャビティ内に、溶融温度Tm℃のもとで溶融した樹脂を射出充填する工程と、

ゲート部の固化時に、ウェブの肉厚中心温度T1を(Tm−20)℃以上、(Tm+20)℃以下で、歯部の表面温度T2を(T1−50)℃以下とする工程と、

キャビティ内の成形品表面温度がTm℃以下になるように冷却する工程と、を有する構成とする。

(もっと読む)

繊維状フィラー入り樹脂からなる射出成形品の製造方法

【課題】板状の射出成形品の板面方向の特性の等方性を確保できると共に十分な特性を得ることのできる繊維状フィラー入り樹脂からなる射出成形品の製造方法を提案すること。

【解決手段】射出成形品1は四層の樹脂層2〜5が板厚方向に積層された断面構成となっており、各樹脂層2〜5ではそれぞれ繊維状フィラー6の配向方向2a〜5aが揃っており、各樹脂層2〜5の間ではそれぞれの配向方向2a〜5aが異なる方向となっている。各樹脂層に対応する個数のゲートから繊維状フィラー入り溶融樹脂を金型キャビティに注入して充填することで各樹脂層における繊維状フィラー入り溶融樹脂の流れ方向を制御して各樹脂層2〜5において繊維状フィラー6の配向方向2a〜5aを揃えている。

(もっと読む)

射出成形方法

【課題】複数の発泡成形部材を異なる発泡倍率で同時に成形することのできる射出成形方法を提供する。

【解決手段】各キャビティ46,48を形成する金型56と、各キャビティ46,48に樹脂を誘導するホットランナー58と、ホットランナー58の各ゲート58b,58cをそれぞれ開閉する各ゲートバルブ60,61と、第1キャビティ46における樹脂の射出圧力を検出する樹脂圧センサ67と、両ゲートバルブ60,61の開閉を制御する制御装置70とを備える射出成形装置50を用いる。樹脂の射出充填時において、制御装置70は、樹脂圧センサ67が検出する第1キャビティ46の樹脂の射出圧力が規定圧力に達したときに、第1ゲートバルブ60を閉じて第1キャビティ46の樹脂に対する保圧の印加を制限する。

(もっと読む)

金型、射出成形による熱可塑性樹脂封止電子基板の製造方法、及び熱可塑性樹脂封止電子基板

【課題】熱可塑性樹脂を用いる射出成形により電子基板を封止する際の、電子基板の変形、及び充填不良の発生を抑制できる金型、当該金型を用いる電子基板の封止方法、及び当該金型を用いる電子基板の封止方法により製造される熱可塑性樹脂封止電子基板を提供すること。

【解決手段】a)電子基板の前面側に設けられたゲート、b)電子基板の背面に誘導部を形成するための凹部I、c)ゲートと凹部Iとを連通する供給路、電子基板の表面において供給路及び凹部Iと連通される、電子基板の表面に誘導部よりも薄肉の被覆部を形成するための凹部II、及び、e)電子基板の背面側に設けられ、電子基板の背面に当接及び離間可能であり、電子基板の背面に当接して電子基板を支持する支持体を備える金型を用いて、電子基板を、熱可塑性樹脂を用いる射出成形により封止する。

(もっと読む)

複合成形体、複合成形体の製造方法及びインモールドラベル

【課題】製造コストをほとんど増大させず、且つ生産性をほとんど低下させずに、薄い形状の成形体に由来する薄層と樹脂組成物に由来する成形体層との密着性を改善する技術を提供する。

【解決手段】結晶性熱可塑性樹脂薄肉成形体に由来の薄層と、溶融樹脂組成物に由来の成形体層との境界付近に、互いの材料が溶け合い、結晶状態となる混合層が形成される条件で製造する。例えば、金型の内表面の少なくとも一部に断熱層が形成された金型の内部に、結晶性熱可塑性樹脂薄肉成形体を配置し、結晶性樹脂を含む溶融樹脂組成物を流し込む成形工程を備える方法で製造する。この製造方法において、結晶性熱可塑性樹脂薄肉成形体は、少なくとも薄肉部分の一部が断熱層と重なるように配置し、結晶性熱可塑性樹脂薄肉成形体は、少なくとも薄肉部分の相対結晶化度が60%以下のものを使用する。

(もっと読む)

射出成形品及びその製造方法

【課題】本発明は、優れる耐摩性及び高強度を有する射出成形品及びその製造方法を提供することを目的とする。

【解決手段】本発明に係る射出成形品は、第一表皮材、中間層及び第二表皮材を備える。前記第一表皮材は軟質層であり、前記中間層はプラスチック層であり、前記第二表皮材は硬質層である。前記第一表皮材及び前記第二表皮材は、一次射出成形によって前記中間層の対向する両面にそれぞれ結合される。

(もっと読む)

成形用金型、成形方法及び該方法を用いて成形された成形品

【課題】成形品を厚み方向に亘って、少なくとも2種類の成形樹脂で形成する。

【解決手段】本発明は、第1の樹脂にて形成された第1の成形体2と、該第1の樹脂とは異なる強度の樹脂から形成され、第1の成形体2の厚み方向に被さる第2の成形体7からなる芯材1を製造する金型3に関する。金型3は、固定型4と該固定型4に接近離間する可動型5を具え、両型4、5の間にキャビティ30を設けている。固定型4のキャビティ30側に、予め成形された第1の成形体2が取り付けられ可動型5の移動方向に延びた突起40を具え、可動型5に第2の成形体7を形成する樹脂をキャビティ30に充填する充填口6を設けている。突起40によって、第1の成形体2と固定型4との間に形成される第1の成形体2の厚み方向の隙間Mは、第2の成形体7を形成する樹脂によって充填される。

(もっと読む)

樹脂製窓の2色射出成形方法

【課題】周縁形状が平滑な樹脂製窓を見栄え良く成形する。

【解決手段】位置決めピン17を樹脂パネル5にその端面から挿入して樹脂パネル5を下方から支持してキャビティ型9に保持した状態で収縮させ、樹脂パネル5の端面の位置決めピン17による支持側の辺を除く3辺とキャビティ型9の成形面16との間に隙間Sを生じさせ、キャビティ型9と第2コア型13とを型締めして第2コア型13の当接面26をキャビティ型9に保持された樹脂パネル5裏面に当接させるとともに突条部27を隙間Sに挿入する。これにより、樹脂パネル5の周壁部3内側と第2コア型13との間に第2キャビティ47が形成され、この状態で、第2キャビティ47内に不透光性樹脂49を射出充填して不透光性の枠部7を成形する。

(もっと読む)

樹脂成形体及びその製造方法

【課題】 十分な熱伝導性を有する樹脂成形体及びその製造方法を提供する。

【解決手段】 樹脂成形を行う際に、熱可塑性樹脂内に無機フィラーを混合しておく。無機フィラーは放熱性に優れているが、その硬度が熱可塑性樹脂よりも高いため、周辺部材を研磨してしまうという傾向がある。本願発明者らは、金型温度を高温にすると、繊維状の放熱材料からなる無機フィラーの配列方向がランダムになり、内部で無機フィラーが接触することで、冷却効率が高くなることを見出した。本方法では、樹脂内の放熱材料が、周辺部材を研磨してしまう程度の多量に含まれていない場合においても、十分な熱伝導性を有することが可能である。

(もっと読む)

配膳用トレイおよびその製造方法

【課題】 保管時等にトレイの載置部分に荷重がかかった場合であっても、表面が反り曲がって変形しにくく耐久性や耐衝撃性に優れ、形態安定性も良好な配膳用トレイ、およびそれを合理的に製造する方法を提供すること。

【解決手段】 射出成形金型内のキャビティ内の各平面部分において、フラット形態を保持する一対の前記フラットフィルム2・2をそれぞれ接合させて略平行に配置し、溶融状態の樹脂材料Pを前記一対のフラットフィルム2・2間に射出して、この溶融した樹脂材料Pを各フラットフィルム2の表面に圧接かつ熱融着せしめ、当該樹脂材料Pを硬化せしめることにより、これら両部材を接合一体化せしめてトレイ本体1を作製し、このトレイ本体1の載置板部11を両フラットフィルム2・2により両面から挟み込むことによって、当該載置板部11の反り曲がりを防止するという技術的手段を採用した。

(もっと読む)

超音波センサ用ケース及び超音波センサ

【課題】超音波センサの感度特性を向上させることが可能な超音波センサ用ケース、及び、そのようなケースを用いた超音波センサを提供する。

【解決手段】本発明に係る超音波センサ用ケース1は、圧電素子13を利用した超音波センサ用ケース1であって、圧電素子13が設けられる板状の振動部3と、振動部3の圧電素子13が設けられる領域3aを囲むように設けられ、振動部3と対向する位置に開口5aを有する側壁部5とを備え、振動部3は、繊維状フィラーを含有する熱可塑性樹脂からなり、熱可塑性樹脂は、ポリフェニレンサルファイド樹脂、ポリエーテルエーテルケトン樹脂、ポリエーテルサルホン樹脂、ポリブチレンテレフタレート樹脂、又は、これらのうちの2種以上を混合した樹脂であることを特徴とする。

(もっと読む)

電子装置用筐体及びその製造方法

【課題】機械的強度が高く、外観が美しく、且つ薄型化を実現することができる電子装置用筐体及びその製造方法を提供する。

【解決手段】金属製本体と、プラスチック製アンテナカバーとがインサート成型方法により一体に成型される電子装置用筐体において、前記金属製本体とプラスチック製アンテナカバーとが係合する箇所の外表面は平坦な面であり、その平坦な面の全体に連続的な塗装層が形成されている。金属製本体と、プラスチック製アンテナカバーと、がインサート成型方法により一体に成型される電子装置用筐体の製造方法において、インサート材にする金属製本体を準備するステップと、前記金属製本体とプラスチック製アンテナカバーとをインサート成型するステップと、前記金属製本体とプラスチック製アンテナカバーとが係合する箇所の外表面の全体に連続的な塗装層を形成するステップとを含む。

(もっと読む)

超疎水性ポリマー加工物

【課題】超疎水性ポリマー加工物を提供すること。

【解決手段】超疎水性ポリマー加工物を作製するための一方法により、超疎水性ポリマー加工物を迅速かつ容易に製造することができ、超疎水性表面はテンプレートを用いて繰り返しインプリントすることができ、ゆえに、大きな面積にわたる超疎水性ポリマー加工物の大量生産を経済的に行うことができる。

(もっと読む)

ツバ付きコップ状の樹脂成形品の製造方法

【課題】成形が難しい延伸PET若しくはPPSシートを用いる場合であっても、薄肉で高アスペクト比を可能としたツバ付きコップ状の樹脂成形品の製造方法を提供する。

【解決手段】真空ボックス12のパンチ15・真空側ブロック16と、圧空ボックス13の圧空側ブロック17との間に、加熱で軟化させた樹脂シート1´を搬入する。ついで、ツバ部1bに相当する樹脂シート1´の部分を、ブロック16,17で挟み付けながら、コップ部1aに相当する樹脂シート1´の部分を、パンチ15で圧空側ブロック17の穴17a内に押し込みつつ、ボックス12,13の開口部12b,13bを閉じる。その後、真空ボックス12内を真空に、圧空ボックス13内を圧空にした状態で、ツバ付きコップ状の樹脂成形品1を成形する。

(もっと読む)

射出成型用金型

【課題】簡単な構造でヒケやボイドの発生を顕著に抑えた製品の成形が可能な射出成型用金型とする。

【解決手段】固定側型板12に対する可動側型板22は内部にスライドコア64を収容する成型穴23を端面に開口し、成型穴のスライドコアと固定側型板間にキャビティCを形成する。可動側型板を固定したブロック30と可動側取付板20の間に傾斜面を有するスペーサ40を設ける。キャビティに溶融樹脂を射出充填したあと、冷却の途中でスペーサを抜くことにより、可動側型板が可動側取付板方向に変位するので、スライドベース60を介して可動側取付板に着座しているスライドコアが相対的に固定側型板方向にスライドして押込まれ、キャビティ内の樹脂を圧縮して、ヒケやボイドの発生を抑える。固定側型板と可動側型板間のパーティング部に複雑な圧縮機構を要しない。

(もっと読む)

製品の製造方法

【課題】回転検出センサの製造工程においてパレットレス化を実現する。

【解決手段】射出成形工程(S100)では、ワーク200に対して、板部70、71および延出部74a、74bからなる支持部を設け、ワーク200自体が自立した状態で搬送装置300により各加工工程(S130〜S160)の位置に搬送される。したがって、ワーク200を搬送装置300により各加工位置に搬送する際に、パレットを用いる必要が無くなる。

(もっと読む)

成形品組立体のクリップ装着構造及び成形品並びに成形品の製造方法

【課題】サイドモールに対して装着クリップを間違った装着方向で装着することを防止でき、常に装着クリップを正しい装着方向で装着できるようにする。

【解決手段】サイドモール11の裏面側に設けた突出部14の係合孔19を塞がないように係合阻止部26を設け、この係合阻止部26によって係合孔19の上側の開口部に装着クリップ15の係合凸部24が嵌まり込んで係合するのを阻止し、係合孔19の下側の開口部には装着クリップ15の係合凸部24が嵌まり込んで係合できるようにする。これにより、サイドモール11に対して装着クリップ15を間違った装着方向(係合孔19の上側の開口部側に係合凸部24が位置する装着方向)で装着することを防止することができ、常にサイドモール11に対して装着クリップ15を正しい装着方向(係合孔19の下側の開口部側に係合凸部24が位置する装着方向)でのみ装着することができる。

(もっと読む)

射出成形解析方法、そり変形解析方法およびその装置

【課題】射出成形工程における成形品の体積収縮率および、そり変形量を簡便に精度良く予測する方法および装置を提供すること。

【解決手段】成形品の射出成形工程の解析を実行し、解析により算出された成形品の任意の位置における体積収縮率を成形品の任意の位置における冷却速度に応じて、あらかじめ求めた関係式に基づいて算出する。さらに、体積収縮率から成形収縮歪みを算出し、そり解析を実施する。

(もっと読む)

インサート射出成形品の製造方法

【課題】インサート射出成形品のポリマー成形部の薄肉部分におけるポリマー成形材料の未充填を防止し、所望する形状のポリマー成形部がインサート部材の表面に一体に形成されるインサート射出成形品製造方法を提供すること。

【解決手段】本発明により提供されるインサート射出成形品製造方法では、厚肉成形キャビティ部130を構成する成形型面に設けられた射出ゲート68から剪断熱で加熱されたポリマー成形材料を射出する。厚肉成形キャビティ部130内に射出された成形材料は先ず厚肉成形キャビティ部130及びその近傍に充填され、次いで厚肉成形キャビティ部130から液状ポリマー成形材料が薄肉成形キャビティ部126,124A,124B,122Bに流動していき当該キャビティ部の充填が実現される。

(もっと読む)

1 - 20 / 27

[ Back to top ]