Fターム[4F202AA34]の内容

プラスチック等の成形用の型 (108,678) | 樹脂材料等(主成形材料) (4,142) | 主鎖にSを含有するもの (81)

Fターム[4F202AA34]に分類される特許

1 - 20 / 81

封止成形体の製造方法、及び封止成形体

【課題】半導体素子等の金型にセットされる部品を、金型内で動かないように固定しておくためのエジェクトピン等により、封止成形体の表面に形成される開口を塞ぐ必要を無くす技術を提供する。

【解決手段】表面に部品が載置された第一樹脂成形体を金型に保持させる保持工程と、保持工程後に、熱可塑性樹脂組成物を金型内に射出することで、第一樹脂成形体と接合されて、第一樹脂成形体とともに部品を覆う第二樹脂成形体を形成する封止工程と、を備える封止成形体の製造方法で封止成形体を製造する。

(もっと読む)

樹脂複合成形体の製造方法、及び樹脂複合成形体

【課題】二重成形法による樹脂複合成形体の製造において、結晶性熱可塑性樹脂を用いる場合であっても、一次成形体と二次成形体との密着力を高めつつ、上記のような熱処理を樹脂複合成形体に施さなくても、結晶性熱可塑性樹脂の結晶化度を充分に高めることが可能な技術を提供する。

【解決手段】二重成形に用いる一次成形体を、キャビティ表面の一部に断熱層が形成された断熱金型を用い、金型温度が一次成形体を構成する結晶性樹脂の冷結晶化温度(Tc1)−10℃以下の条件で製造する。

(もっと読む)

賦形成形方法、繊維強化樹脂成形品及び賦形成形型

【課題】成形原反材を用い強度の強い成形品を形状自由度高くかつ効率よく3次元形状に賦形することができる賦形成形方法、繊維強化樹脂成形品及び賦形成形型を提供する。

【解決手段】成形原反材1を積層し、予備積層成形型で予備圧縮成形した積層成形材5を予備加熱型6で近赤外線放射装置7によって近赤外線で予備加熱型6内の熱盤8上に載置された積層成形材5を予熱し、一方3次元形状を有する賦形型である成形型9を予熱して成形原反材1の溶融温度に昇温する。次に積層成形材5を予熱された成形型9に収納し、成形型9によって積層成形材5を圧縮する。これによって織物基材3に付着している樹脂材料4を軟化して積層成形材5の層間を接着し、形状を保持させる。その後成形型9を固化温度に急冷して型を開き離型する各工程によって成形原反材1を積層して3次元形状に賦形する。

(もっと読む)

継手の製造方法

【課題】内筒部にシール部材が装着された後に外部からそのシール部材を視認することができ、シール部材の装着忘れを防止することができる継手の製造方法を提供する。

【解決手段】継手本体13の外周面を成形する一対の分割型31と、分割型31に貫通されて内筒部の嵌着溝を成形する入れ子41と、差込空間及び内筒部の内側の流路を成形するスライドコア33、38とを備えた成形用金型30を型締めし、該成形用金型内に形成されるキャビティに溶融樹脂を射出して成形することにより、継手本体13に樹脂パイプが差し込まれる差込空間を形成する内筒部及び外筒部が一体形成され、内筒部の外周面には外端部よりも内端側に位置する嵌着溝が設けられ、シール部材の装着を外部から視認するための視認窓が外筒部の対向する位置に一対設けられた継手を製造することができる。

(もっと読む)

射出成形方法、射出成形品及び射出成形金型

【課題】異なる樹脂材料を用いて形成した複数の成形部材を備える射出成形品に関し、機能性の要求と外観品質の要求を両立させること。

【解決手段】成形用可動入れ子26を含む固定側金型22と可動側金型24との間に形成した、大断面積空間と小断面積空間とが連続している形状の第一成形空間へ溶融結晶性樹脂R1を射出し、第一成形空間へ射出された溶融結晶性樹脂R1が固化した後に移動させた成形用可動入れ子26を含む固定側金型22と可動側金型24との間に形成した、大断面積空間のうち小断面積空間と連続している部分以外を包囲する形状の第二成形空間へ溶融非結晶性樹脂R2を射出し、溶融非結晶性樹脂R2を固化させて射出成形品を製造する。

(もっと読む)

繊維状フィラー入り樹脂からなる射出成形品の製造方法

【課題】板状の射出成形品の板面方向の特性の等方性を確保できると共に十分な特性を得ることのできる繊維状フィラー入り樹脂からなる射出成形品の製造方法を提案すること。

【解決手段】射出成形品1は四層の樹脂層2〜5が板厚方向に積層された断面構成となっており、各樹脂層2〜5ではそれぞれ繊維状フィラー6の配向方向2a〜5aが揃っており、各樹脂層2〜5の間ではそれぞれの配向方向2a〜5aが異なる方向となっている。各樹脂層に対応する個数のゲートから繊維状フィラー入り溶融樹脂を金型キャビティに注入して充填することで各樹脂層における繊維状フィラー入り溶融樹脂の流れ方向を制御して各樹脂層2〜5において繊維状フィラー6の配向方向2a〜5aを揃えている。

(もっと読む)

樹脂成形品

【課題】 放熱性を付与するための加工工数や組み付け工数が少なく、かつ、放熱特性の良好な樹脂成形品を提供する。

【解決手段】 電気配線用金属部材1の一部1Aを第1熱可塑性樹脂2からなる第1樹脂成形部3内に直接埋設し、さらに、第1樹脂成形部3の一部を第1熱可塑性樹脂より熱伝導率の低い第2熱可塑性樹脂からなる第2樹脂成形部9内に埋設して、電気配線用金属部材1、第1樹脂成形部3及び第2樹脂成形部9を一体化する。第1樹脂成形部3は第2樹脂成形部9に埋設されずに外部に露出した箇所を有し、当該箇所の露出表面3Bから電気配線用金属部材1に至るまでの第1熱可塑性樹脂により形成された熱可塑性樹脂層3Aの厚みtを0.4〜1mmとする。

(もっと読む)

モールドバスバーの製造法及びモールドバスバー

【課題】 通電金属部材であるバスバーに樹脂成形部をモールドするモールドバスバーの製造において、バスバーをモールド型内に保持するために、バスバーに当接する保持ピンを使用せず後加工も必要としないで、バスバーの十分な絶縁性を確保する。

【解決手段】 モールド型3内に配置した通電金属部材8に、その一部を覆う樹脂成形部6をモールドするに当り、通電金属部材8とモールド型3内面との間に樹脂製スペーサ7d,7eを介在させる。樹脂製スペーサの一方端面が通電金属部材8に当接し他方端面がモールド型3内面に当接することにより、通電金属部材8を保持する。そして、通電金属部材8と樹脂製スペーサ7d,7eの周囲に樹脂成形部6をモールドする。樹脂製スペーサ7d,7eは、樹脂成形部6との界面となる外面に段部を有する。

(もっと読む)

多色成形用成形型と多色成形品の成形方法と多色成形品

【課題】 本発明は、一次成形品である光学素子の固定側の光学機能面を二次成形の際に第2の固定型で変形させてしまうことを防止でき、かつ一次成形によって成形された第1の成形品と二次成形型部材との結合界面の外表面に窪みが発生してしまうことを防止することができる多色成形用成形型と多色成形品の成形方法と多色成形品を提供することである。

【解決手段】 一次成形型10による一次成形後、二次成形を行う二次成形型20の第2の固定型200は、光学素子1の凸面光学機能面1a1と対応する部分が中空形状であって、前記光学素子1の凸面光学機能面1a1以外にのみ前記一次成形部との当接部を有する。

(もっと読む)

眼鏡用プラスチックレンズの製造方法

【課題】重合剥がれのない眼鏡用プラスチックレンズの製造方法を提供する。

【解決手段】眼鏡用プラスチックレンズの製造方法は、所定の間隔で対向配置した2個の成形型11,12の側面に粘着テープ13を巻いてこれらの成形型11,12を粘着テープ13で固定し、2個の成形型11,12と粘着テープ13で囲まれたレンズを成形するキャビティー14を形成する成形型組立工程と、キャビティー14に原料組成物20を注入する注入工程と、原料組成物20を硬化させてプラスチックレンズ30を得る硬化工程とを有する眼鏡用プラスチックレンズの製造方法であって、粘着テープ13は、テープ状基材上に粘着剤層が形成された構造を有し、テープ状基材のテープ面に垂直方向の弾性率勾配が、10N/mm以下である。

(もっと読む)

射出成形品の製造方法

【課題】結晶性熱可塑性樹脂から構成される樹脂成形品に対して、予め熱処理を施さなくても、使用環境下での寸法変化を充分に抑える技術を提供する。

【解決手段】金型内表面に断熱層が形成された金型を用い、結晶性熱可塑性樹脂から構成される樹脂組成物を、射出成形する。本発明においては、溶射法で形成された多孔質ジルコニアから構成され、熱伝導率が2W/m・K以下であり、厚みが200μm以上である断熱層が形成された金型の使用が好ましい。本発明の製造方法で得られる射出成形品は、射出成形時の金型温度が、結晶性熱可塑性樹脂のガラス転移温度(Tg)+30℃以上、Tg+80℃以下であり、射出成形時の金型温度+20℃の環境で2時間放置した際の成形品の寸法変化率が0.2%以下になる。

(もっと読む)

射出成形品の製造方法

【課題】熱変形温度が140℃未満のPAS系樹脂組成物を原料として成形品を製造する場合に、上記の熱処理を行なわなくても、成形品の結晶化度を充分高めることができる技術を提供する。

【解決手段】熱変形温度が140℃未満のポリアリーレンサルファイド系樹脂組成物を、金型内表面に断熱層が形成された金型を用い、上記熱変形温度以下の金型温度で射出成形する。金型温度の条件は100℃以下であることが好ましい。また、多孔質ジルコニアから構成される断熱層を、溶射により金型内表面に形成する方法で製造された金型を使用することが好ましい。

(もっと読む)

射出成形品の製造方法及び射出成形品

【課題】バリの発生量を抑制しつつ、高結晶化度の成形品を得ることが可能であり、生産性に優れる射出成形品の製造方法を提供する。

【解決手段】金型内表面に、多孔質ジルコニアから構成される断熱層が形成された金型を用い、100℃以下の金型温度で、ポリアリーレンサルファイド系樹脂組成物を射出成形する。断熱層は、溶射法で形成されたものであることが好ましい。また、断熱層の好ましい熱伝導率は、2W/m・K以下である。また、断熱層の好ましい厚みは200μm以上である。

(もっと読む)

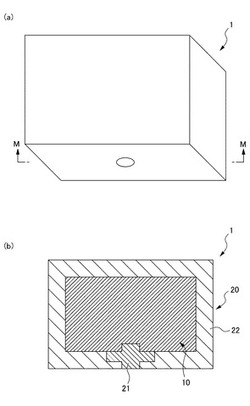

金型、射出成形による熱可塑性樹脂封止電子基板の製造方法、及び熱可塑性樹脂封止電子基板

【課題】熱可塑性樹脂を用いる射出成形により電子基板を封止する際の、電子基板の変形、及び充填不良の発生を抑制できる金型、当該金型を用いる電子基板の封止方法、及び当該金型を用いる電子基板の封止方法により製造される熱可塑性樹脂封止電子基板を提供すること。

【解決手段】a)電子基板の前面側に設けられたゲート、b)電子基板の背面に誘導部を形成するための凹部I、c)ゲートと凹部Iとを連通する供給路、電子基板の表面において供給路及び凹部Iと連通される、電子基板の表面に誘導部よりも薄肉の被覆部を形成するための凹部II、及び、e)電子基板の背面側に設けられ、電子基板の背面に当接及び離間可能であり、電子基板の背面に当接して電子基板を支持する支持体を備える金型を用いて、電子基板を、熱可塑性樹脂を用いる射出成形により封止する。

(もっと読む)

複合成形体、複合成形体の製造方法及びインモールドラベル

【課題】製造コストをほとんど増大させず、且つ生産性をほとんど低下させずに、薄い形状の成形体に由来する薄層と樹脂組成物に由来する成形体層との密着性を改善する技術を提供する。

【解決手段】結晶性熱可塑性樹脂薄肉成形体に由来の薄層と、溶融樹脂組成物に由来の成形体層との境界付近に、互いの材料が溶け合い、結晶状態となる混合層が形成される条件で製造する。例えば、金型の内表面の少なくとも一部に断熱層が形成された金型の内部に、結晶性熱可塑性樹脂薄肉成形体を配置し、結晶性樹脂を含む溶融樹脂組成物を流し込む成形工程を備える方法で製造する。この製造方法において、結晶性熱可塑性樹脂薄肉成形体は、少なくとも薄肉部分の一部が断熱層と重なるように配置し、結晶性熱可塑性樹脂薄肉成形体は、少なくとも薄肉部分の相対結晶化度が60%以下のものを使用する。

(もっと読む)

トーチボディ製造方法およびトーチボディおよび切断用トーチ

【課題】樹脂成型条件の裕度を広げ、樹脂の成型不良を抑制するトーチボディの製造方法、トーチボディ、このトーチボディを備えた切断用トーチを提供する。

【解決手段】金属部材の形状に応じて加工されトーチボディ1を絶縁被覆する樹脂部3を形成するための第1の樹脂注型部と第1の樹脂注型部と繋がっており第1の樹脂注型部から樹脂が流れ込むように加工され樹脂逃げ部を形成するための樹脂逃げ部6形成部とを設けた第1の金型に前記金属部材2を配置し、金属部材の形状に応じて加工され樹脂部3を形成するための第2の樹脂注型部を設けた第2の金型を第1の金型と組み合わせ、組み合わせた第1の金型と第2の金型に樹脂を注入して硬化し、金属部材と樹脂部と樹脂逃げ部とが一体となったトーチボディから第1の金型と第2の金型を取り外し、金属部材と樹脂部と樹脂逃げ部とが一体となったトーチボディから樹脂逃げ部を取り除く。

(もっと読む)

インモールド成形の製作方法及びその製作方法を使用したケース

【課題】本発明は、皮革の外観及び触感をもつケースを成形させることが可能な、インモールド射出の成形金型内に用いられるインモールド成形(In−Mold Roller)の製作方法、及びインモールド成形の製作方法によって製作されたケースを提供する。

【解決手段】インモールド成形の製作方法は、射出成形金型を提供する工程と、インモールド成形フィルムを射出成形機台上に提供する工程と、射出成形可能材料を提供する工程と、射出成形可能材料とインモールド成形フィルムを射出成形金型内に設ける工程と、射出成形で模様構造と同じ模様をもつケースを形成させる工程とからなり、射出成形金型は、キャビティ、及びキャビティと対応するコアとからなり、キャビティは模様構造を有する。

(もっと読む)

配線ユニットの製造方法

【課題】工程を簡素化し部品点数を低減する配線ユニットの製造方法を提供する。

【解決手段】配線ユニットの製造方法は、一次成形工程とターミナル挿着工程とを含む。一次成形工程では、一次成形体11を樹脂で成形する。一次成形体11には、互いに略直交する下層溝部21および上層溝部22が形成される。電気的導通のための配線部材であるターミナル41は下層溝部21に挿着され、ターミナル42は上層溝部22に挿着される。下層溝部21と上層溝部22とが交差する部位では、ターミナル41とターミナル42とが溝部21、22の深さ方向に互いに間隙を有するように積層する。これにより、従来技術のように各ターミナルを一次成形体にインサート成形することなく、一つの一次成形体に複数層のターミナルを挿着することができるため、工程を簡素化することができ、一次成形体の部品点数を減らすことができる。

(もっと読む)

箱型成形物の製造方法、及び容器カバー

【課題】熱可塑性プラスチックシートに繊維シートを被着した積層材料からなり、深絞り形状である箱型成形物の製造方法、及び該箱型成形物を用いた容器カバーを提供する。

【解決手段】箱型成形物1の製造方法は、凸型12と凹型11とからなる成形型13を開いた状態で凸型12上に、表面にホットメルト接着剤層6が設けられている繊維シート5をセットする工程1、熱可塑性プラスチックシート4を加熱軟化せしめて凸型12と凹型11との間に供給する工程2、上記成形型13を閉じ、上記凸型12と上記凹型11との間で上記繊維シート5と熱可塑性プラスチックシート4とを上記ホットメルト接着剤層6を介して接着しかつ箱型に成形する工程3、上記成形型13を開くとともに箱型成形物1を離型せしめ、上記箱型成形物1を取り出す工程4からなる。また、容器カバー20は、上記製造方法で得られる該一対の箱型成形物1,1が突き合わされて得られる。

(もっと読む)

樹脂射出成形品

【課題】剛性の大きい樹脂を用いた場合であっても、無理抜き時に環状突部が破損するのを防止することができる樹脂射出成形品を提供すること。

【解決手段】円筒部13を有し、円筒部13の先端部が、円筒部13の他の部位よりも外径形状が大きいアンダーカット形状の環状突部14を有する樹脂射出成形品11において、環状突部14の円周方向の所定の部位に切欠き16を形成し、円筒部13の無理抜き時に、切欠き16を中心に環状突部14を変形させることにより、切欠き16によって応力を緩和する。

(もっと読む)

1 - 20 / 81

[ Back to top ]