Fターム[4F202AB11]の内容

プラスチック等の成形用の型 (108,678) | 添加剤・配合剤 (1,987) | 機能を特定したもの (1,400) | 充填剤(増量剤、強化剤) (280)

Fターム[4F202AB11]に分類される特許

121 - 140 / 280

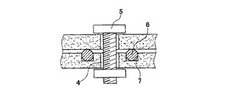

分割型金型

【課題】上型と下型をボルト締で接合・固定する形式の金型において、加熱・加圧時に上型と下型の接合部分から樹脂がしみ出し、ボルト穴に溜まって固化しボルトが抜けにくくなり、その結果、金型を損傷する場合があるという問題点を解決するための手段を提供すること。

【解決手段】繊維強化材とマトリックス樹脂とからなる複合材料を成形加工するための複数の部分型からなる分割型金型であって、各部分型をボルト締で接合・固定する形式の金型において、各部分型の接合・固定面のボルト穴の近傍の外周に沿って、Oリングを配置したパッキン溝を設けたことを特徴とする分割型金型。

(もっと読む)

樹脂成形方法および樹脂成形品

【課題】金型の構造を単純化でき、所望の部位に的確にウェルド部を形成でき、見栄えの良い樹脂成形品を成形できる樹脂成形方法、および樹脂成形品を提供する。

【解決手段】樹脂成形方法は、金型1を締め、ゲート25とキャビティ26とを備える樹脂流路90を形成し、キャビティ26に複数の分岐流路を区画するインサート部材28U、28Dを配置する型締め工程と、樹脂流路90に異方性の充填材910を有する溶融樹脂91を注入し、複数の分岐流路を通過させることにより溶融樹脂91の流れを分流し、分流した溶融樹脂91の流れが複数の分岐流路の下流側で会合することによりウェルド部WLを形成し、ウェルド部WLの延在方向における充填材910の配向性を向上させる注入工程と、金型1を開き、インサート部材28U、28Dが一体化された樹脂成形品93を取り出す型開き工程と、を有する。

(もっと読む)

ポリアミド樹脂組成物

【課題】温水やエチレングリコールやプロピレングリコール等の多価アルコールを不凍液として含む水溶液との接触下において良好な耐久性と、強度、耐熱性を兼ね備えたポリアミド樹脂組成物を提供する。

【解決手段】(a)と(b)の合計を100重量%として、(a)粘度数が80ml/g以上120ml/g未満かつアミノ末端基量が1.0〜5.0×10−5mol/gであるポリアミド610樹脂および/またはポリアミド612樹脂50〜95重量%、(b)数平均繊維長が0.2〜1.0mmのガラス繊維5〜50重量%を配合してなる(c)ポリアミド樹脂組成物であって、流動直角方向の130℃引張強度が43MPa以上であり、かつ130℃、750時間の条件でロングライフクーラント(LLC)50%水溶液にて処理した後の流動直角方向の引張強度が55MPa以上であるポリアミド樹脂組成物。

(もっと読む)

空気入りタイヤ及び空気入りタイヤ用加硫金型

【課題】乗用車用タイヤやトラックバス用タイヤ等におけるタイヤトレッド用ゴム組成物としてカーボンブラック配合やシリカ等の白色充填剤配合のいずれのゴム組成物を使用したものであっても、ウェットブレーキ性能に優れた空気入りタイヤ及び空気入りタイヤ用加硫金型を提供する。

【解決手段】タイヤトレッド部11表面に平均粗さRaが6〜50μmで、かつ、粗さの偏り度RskがRsk<0の凹凸部を形成してなることを特徴とする空気入りタイヤ。また、空気入りタイヤ用加硫金型は、タイヤ接地面を形成する内表面に、エッチング加工又はサンドプラスト加工により平均粗さRaが6〜50μmで、かつ、粗さの偏り度RskがRsk<0の凹凸部17を形成してなることを特徴とする。

(もっと読む)

樹脂製容器,樹脂製容器の製造方法及びその方法により製造された樹脂製容器

【課題】 複数の素材を組み合わせる必要が無く、また、無機フィラーの含有率に制限があったとしても断熱性に優れた樹脂製容器を提供すること。

【解決手段】 容器の内面側における単位体積当たりの無機フィラーの個数である分散密度よりも容器の厚さ方向の外面側における無機フィラーの分散密度が高くなる密度分布を有することとした。

(もっと読む)

樹脂成形品の製造方法及び成形型並びに外観部材

【課題】多数の樹脂成形品に同一の表面形状を容易に形成することができ、しかも、製造が容易な樹脂成形品の製造方法を提供する。

【解決手段】電鋳により転写された母型17の表面形状の転写面27を型面に備えた成形型35を用い、転写面27に樹脂成形材料を接触させて成形することにより樹脂成形品10を製造する方法であり、転写面27がHv300以上500未満の硬度を有する金属からなり、この転写面27により強化材料を含有する樹脂成形材料を成形する。

(もっと読む)

中空成形品の製造方法、自動車用デッキボードの製造方法及び中空成形品

【課題】表面の一部に周囲から高くされた緩衝材を設けた中空成形品の製造を容易にし、該中空成形品の緩衝材を捲れ難くすることを課題とする。

【解決手段】キャビティCA1を形成する型開き可能な成形型110のキャビティ面121,131の一部に、圧縮から弾性により回復可能な緩衝材20を配置し、閉じた前記成形型110のキャビティ面121,131に対して中空状に膨張させた樹脂成形材料PA1を押し付けて該樹脂成形材料PA1に前記緩衝材20を圧着させ、前記成形型110を開いて圧縮状態の前記緩衝材20を弾性により回復させることにより、前記緩衝材20の周囲から該緩衝材20を盛り上がらせた中空成形品1を製造する。

(もっと読む)

複合成形品の製造方法

【課題】軽量、薄肉、高剛性で、かつ表面外観に優れたものであり、これらの特性が要求される用途に適した複合成形品を提供する。

【解決手段】硬質部材層と軟質部材層とを含み、サンドイッチ構造を有する積層板を金型に挿入し、前記積層板の端部周囲の少なくとも一部に樹脂部材をアウトサート成形する複合成形品の製造方法であって、金型挿入前の積層板の厚みt1と、前記積層板が挿入される前記金型の積層板厚み方向に対する空隙距離t0とが、t1/t0=1.03〜1.3であることを特徴とする複合成形品の製造方法。

(もっと読む)

インサート成形物及びその成形方法

【課題】反りなどの不良の発生を抑制でき、生産コストの更なる低減を可能とするインサート成形物およびその成形方法を提供すること。

【解決手段】平板状のインサート物を、上下両面からサポートピンで成型用型内の空間の所定位置に挟持し、左右両端から溶融樹脂を注入して、サポートピンなしで保持可能な時点でサポートピン先端を成形面まで後退させ、樹脂の充填を完了し、樹脂を固化させて、インサート成形物を得る。

(もっと読む)

射出成形樹脂歯車の成形方法及び射出成形樹脂歯車

【課題】ウェルドラインを歯の歯先面に生じさせる。

【解決手段】インサート6をキャビティ22内の所定位置に収容した後、ピンポイントゲート26からウェブを形作るためのキャビティ部分32に溶融樹脂を射出する。そのキャビ部分32から歯を形作るキャビティ部分34へ向かう溶融樹脂の流れをキャビティ22内に出っ張る突起33によって絞り、ウェブ側のキャビティ部分32から歯側のキャビティ部分34へ向かう溶融樹脂の流れの流動速度を略均一化し、この流動速度が略均一化した溶融樹脂の流れを、インサート6に形成した溶融樹脂誘導路でキャビティ22内の歯の歯底面40に対応する部分へ案内し、歯を形作るインサート6の外周面に樹脂を被覆すると共に、歯の歯先面にウェルドラインを形成するようにした。

(もっと読む)

金型成形方法及び成形金型

【課題】 材料を注入して第1金型及び第2金型で成形された成形品を、確実に第2金型側から取出すことができる射出成形方法及び射出成形金型を提供する。

【課題を解決するための手段】実施形態の金型成形方法は、固定金型10と可動金型40とを当接させてキャビティ2を形成し、モールド材MTを射出して成形した後、可動金型40を固定金型10から離間するときに成形品92を可動金型40に密着させた状態とし、その後エジェクトピン50により成形品92を可動金型40から分離する金型成形方法であって、可動金型40と固定金型10とが離間するときに、固定金型10に設けた押出手段30が成形品92を可動金型40側に押し出すこと、エジェクトピン50が成形品92を可動金型40から分離させるときの離型抵抗力Rをロードセル70が計測すること、ロードセル70が計測した離型抵抗力Rに応じて押出手段30の押出力Fを変化させること、を特徴とする。

(もっと読む)

樹脂製シュラウド

【課題】成形時のウエルドによるケーシングのそりの発生を抑制可能とする樹脂製シュラウドを提供することにある。

【解決手段】樹脂製シュラウドにおいて、樹脂材料の充填の際に、ケース部120に充填される樹脂材料に対して、中心部におけるゲート部116から、複数のステー部112a〜112fの一部112a、112bを経由して、ケース120に至る樹脂材料の流れを分散させるための余肉部131を設ける。

あるいは、樹脂材料の充填の際に、中心部におけるゲート部116から、複数のステー部112a〜112fの一部112a、112bを経由して、ケース120に至る樹脂材料の流れ長さを延長させるための延長肉部132を設ける。

(もっと読む)

プロピレン系樹脂組成物からなる自動車部品

【課題】フローマーク、ウェルドライン等の成形外観不良が少なく、かつ剛性と耐衝撃性が良好な、ポリプロピレン樹脂組成物からなる自動車部品を提供する。

【解決手段】メタロセン化合物含有触媒下で重合されたプロピレン系樹脂(A)とチーグラーナッタ触媒下で重合されたプロピレン系樹脂(B)からなるプロピレン系樹脂(C)40〜97重量部と、エラストマー(D)0〜40重量部、無機充填剤(E)3〜40重量部とを含有してなり下記(i)〜(iii)を満たすことを特徴とするプロピレン系樹脂組成物からなる自動車部品。(i)DSCで測定したプロピレン系樹脂由来の融点(Tm)が157℃以上である。(ii)室温n-デカンに不溶な部分の重量平均分子量(Mw)と数平均分子量(Mn)の比Mw/Mnが2.5〜4.0である。(iii)メルトフローレートが10〜200g/10分の範囲にある。

(もっと読む)

射出成形用金型

【課題】エアベントを構成する金型表面へのタール付着を低減して保全周期の延長を図ること。併せて、成形品の薄肉部の欠肉低減を図ること。

【解決手段】インペラを射出成形するために使用される主金型12,13及び副金型15〜19につき、型締め状態でエアベントを構成する各金型12,13,15〜19の表面に、DLC−SI被膜が施される。各主金型12,13は、羽根部を成形する複数の歯を含み、その複数の歯の表面にもDLC−Si被膜が施される。各主金型12,13の各歯は、円筒体の先端部にて型開き方向に対して傾斜して円環状に配列される。各歯の間で羽根部が成形され、型開き時には可動側の主金型13を固定側の主金型12に対して相対的に回動させながら後退させる。DLC−Si被膜を施す前の各金型12,13,15〜19の母材表面粗さは、面粗度(Ra)で0.04μm以下に処理される。

(もっと読む)

樹脂ケースの製造方法及び電子制御装置

【課題】孔、凹部、及びインサート部材を有する樹脂ケースを製造する場合に、樹脂内部にウエルドの残留がなく樹脂強度を確保しうるようにする。

【解決手段】

孔3やインサート部材4を有する樹脂ケースを、金型を用いて成形する場合に、まず、金型に溶融樹脂を充填する。また、前記孔3を形成するためのピン30とインサート部材4を、前記金型に樹脂注入後、金型内の樹脂充填の完了直前に、金型内の溶融樹脂2a中に押し込む。

(もっと読む)

電子写真用導電ローラの製造方法及び電子写真用導電ローラ

【課題】本発明は電子写真用導電ローラの製造方法において、抵抗ムラが生じやすい導電フィラー及び無機充填フィラーを添加した材料を用いても軸芯体方向の抵抗ムラが小さい電子写真用導電ローラの製造方法を提供することを目的とする。

【解決手段】温度25℃における粘度が50Pa・s以上600Pa・s以下である樹脂層材料を用い、注入駒の穴が2個以上あり、かつ、注入穴の一つあたりの面積が3.0mm2以上10.0mm2以下で注入穴の断面積の合計をA(mm2)、反対側駒に設けられた穴の断面積の合計をB(mm2)、金型内に注入する樹脂層材料の量をC(cm3)、軸芯体方向の金型内のキャビティの長さをL(mm)としたとき、Aが9.0mm2以上、0.325×C−5.5≦A≦0.325×C+5.5、1.2≦A/B≦2.5、かつ、130≦L/(A/B)≦200を満たす電子写真用導電ローラの製造方法。

(もっと読む)

成型品の形成方法

成形済熱可塑性シートの形成方法は、輪郭および孔を有する内側成形面と、周縁とを有する第1型部とを備える成形装置を用意する工程を備える。少なくとも1つのシート保持器がフレームの上側面に取り付けられる。フレームは、第1型部の少なくとも一部および周縁を取り囲む。各シート保持器は、第1型部の周縁に対して位置決め自在のクランプ部を備える。加熱された熱可塑性シートの第1部分がクランプ部内に保持された状態で、この方法の工程は独立して、逆進可能に横方向に各シート保持器を移動させて、第1型部の周縁に近づくか、および/または、周縁から遠ざからせる工程を備える。シート保持器の位置決めによれば、内側成形面と、最終成型品の様々な部分の厚さを決定する加熱された熱可塑性シートとの接触が局所的に調整される。 (もっと読む)

ばね部材、ばね部材の製作方法、及びサーボ型センサ

【課題】 所望する厚みの薄肉ヒンジ部を有する薄板状のばね部材を、高精度、低コストで効率良く製作することができるばね部材、そのばね部材の製作方法、及びそのばね部材を有するサーボ型センサを提供することを目的とする。

【解決手段】 固定子に取り付けられる固定部2と、可動子に取り付けられる可動部3と、固定部2と可動部3との間に配設された薄肉ヒンジ部4と、を備え、薄肉ヒンジ部4が弾性変形して可動部3がその板厚方向に揺動運動する薄板状のばね部材1において、固定部2、可動部3及び薄肉ヒンジ部4が、液晶ポリマーによって一体に成形され、薄肉ヒンジ部4は、薄肉ヒンジ部4のヒンジ軸線L方向及び板厚方向にそれぞれ直交する方向に分子配向されている。

(もっと読む)

積層免震ベアリングの製造方法およびそれに用いられるプラグ体成形装置

【課題】プラグ体内に含まれる空隙を大幅に減少させることのできる積層免震ベアリングの製造方法およびそれに用いられるプラグ体成形装置を提供する。

【解決手段】塑性変形材料を金型に収容したあとこれを加圧成形してプラグ体4を形成する工程と、中空部5にこのプラグ体4を挿入する工程とを経て積層免震ベアリング10を製造する。

(もっと読む)

樹脂成形体の成形型

【課題】内部に膨張層を有する本体と該本体の側方に延びるタブとからなる成形体を成形するための成形型であって、前記本体の表面に確実に塗料を塗布できる成形型を提供する。

【解決手段】第1、2型3,5がキャビティ60容積拡大方向へ相対移動可能な成形型1であって、第2型5でタブ裏面を成形する第1ブロック15とタブ側面を成形する第2ブロック17とは互いに独立して設けられ、第1型3におけるタブ成形部9のタブ表面成形面9aには、第1ブロック15のタブ裏面成形面15eに向かって延びるストッパーが設けられ、第1、2型3,5を型閉じした際には、ストッパーの端面がタブ裏面成形面15eに当接するように、第1ブロック15が第1付勢手段21によりタブ表面成形面9aに向けて付勢され、成形体の成形時及び塗料注入時には第2ブロック17は第2付勢手段24により第1型3に当接保持される。

(もっと読む)

121 - 140 / 280

[ Back to top ]