Fターム[4F202AB11]の内容

プラスチック等の成形用の型 (108,678) | 添加剤・配合剤 (1,987) | 機能を特定したもの (1,400) | 充填剤(増量剤、強化剤) (280)

Fターム[4F202AB11]に分類される特許

141 - 160 / 280

円筒形処理槽の製造方法

【課題】円筒形合併処理浄化槽および円筒形ディスポーザ生ごみ排水処理槽等の円筒形処理槽の製造工程を低減し、成形型を複数個使用することなく、浄化槽本体が成形でき、更に、浄化槽本体の厚みを設置条件に応じた厚みに成形することができる円筒形処理槽の製造方法を提供する。

【解決手段】ガラス繊維強化プラスチックよりなる浄化槽の上部槽と下部槽とを別々に成形する円筒形処理槽の製造方法であって、成形型として上部槽及び下部槽に共通の部分を成形するための共通型により、下部槽を成形する工程と、上部槽のみに設けられる点検口を成形するための形状部を備えた補助成形型を予め共通型に取り付けることより、上部槽を成形する工程と、前記上部槽と前記下部槽とにそれぞれフランジ部分を設け、該フランジ部分を接合する工程を有することで、製造工程の簡略化及び製造コストの低減が図れると共に、製品精度を向上させることができる。

(もっと読む)

取付部を有する樹脂部品

【課題】取付孔を有する取付部においてウエルド部での亀裂を防止する。

【解決手段】本体部と射出成形により一体成形された板状の取付部20は、射出成形時に取付孔221の樹脂流れ下流側に生ずるウエルドラインL上で取付部20の端縁23aから延びて突出した突部としての三角突起24を有している。この三角突起24は、射出成形時にウエルドラインLで衝突して合流した合流樹脂が流れ込んで凝固することで形成されたものである。取付孔221を起点として延びるウエルドラインLの端末は、三角突起24の先端まで延びていない。このため、三角突起24により、ウエルド部で発生する亀裂を効果的に抑えることができる。

(もっと読む)

樹脂成形品の成形方法及び成形装置

【課題】ソリッド樹脂からなる中空のブロー成形体の内部に発泡樹脂が充填され、外観性、軽量性、剛性に優れた樹脂成形品を成形型内での樹脂成形品の冷却遅延を抑制して効率よく生産する。

【解決手段】パリソンPを成形型20で挟んでブロー成形を行い中空のブロー成形体を形成するブロー成形手段、ブロー成形体を成形型20内に残した状態で溶融発泡性樹脂をブロー成形体内に射出する射出手段、発泡性樹脂の射出後、成形型20を所定量開きつつ発泡性樹脂を発泡させることによりブロー成形体の膨張と並行してブロー成形体内に発泡性樹脂を充填させる充填手段、及び、ブロー成形体の形成動作の終了時から成形型20の所定量の開き動作の終了時までの間に成形型20の開き動作により膨張するブロー成形体の延伸部分を除く非延伸部分を延伸部分と比べてより冷却する冷却手段を備える。

(もっと読む)

射出成形品

【課題】熱可塑性樹脂にアルミを混入した複合樹脂材料を射出成形することにより、所要形状の射出成形品を成形する際、取付座を一体成形するとともに、取付座の剛性低下を招くことなく、樹脂の流動性を良好に保ち、外観性能を高める。

【解決手段】アームレストサイドカバー30は、熱可塑性樹脂にアルミを混入した複合樹脂を素材として、射出成形金型により所要形状に成形され、アームレストサイドカバー30の裏面に複数の取付座40が一体成形されている。この取付座40は、アームレストサイドカバー30の接合基部である大径のスカート部43の基部外周の一部に樹脂の流動性を円滑に制御するための細幅開口44を形成し、この細幅開口44の幅寸法を0.5〜1.0mmに設定することで、剛性低下を招くことなく、樹脂の良好な流動性を確保する。

(もっと読む)

樹脂成形体の製造方法、樹脂成形用金型、樹脂成形体及びインシュレータ

【課題】流動性がよくない樹脂材料を用いても、薄肉の樹脂成形体を良好に製造することができる樹脂成形体の製造方法、この製造方法に適した樹脂成形用金型、この製造方法により得られた樹脂成形体、及びインシュレータを提供する。

【解決手段】金型20は、モータ用コア(ティース11)の外周にインシュレータ12を形成するもので、スライドコア23Sを具える。インシュレータ12は、巻線用の嵌合溝12gを有し、溝12gの凹み部分の厚さが0.5mm以下である。スライドコア23Sは、複数の分割片を組み合わせてなり、溝12gを形成するための凹溝部230及び凸条部231を有し、分割片の合わせ目が凹溝部230に位置するように構成される。分割片の合わせ目をガス抜き通路として利用することで十分にガス抜きが行え、流動性が悪い樹脂を用いても、薄肉の樹脂成形体を良好に製造できる。

(もっと読む)

合成樹脂製プーリの製造方法及び射出成形用金型

【課題】2次加工を不要にしながら外径真円度を高くすることができる合成樹脂製プーリの製造方法を提供する。

【解決手段】軸受2の外輪2Bの外周側部分を被うように外嵌する内径側円筒部、該内径側円筒部から径方向外側に離間した外径側円筒部、前記内径側円筒部と前記外径側円筒部とを連結する円輪状板部、該板部の軸方向上下面に立設されて放射状に延びるリブからなる樹脂成形品3と同一形状のキャビティを有する金型5,6を備え、前記リブに対応するキャビティ5D,6Dの幅を前記円輪状板部に対応するキャビティ5C,6Cの高さTに対して相対的に小さくするように形成することにより、ゲート8からキャビティ内へ注入された溶融樹脂がキャビティ5D,6D内を通って径方向外側へ流動する速度よりも、キャビティ5C,6C内を通って径方向外側へ流動する速度が速くなるようにした。

(もっと読む)

樹脂成形品の成形方法及び成形装置

【課題】ソリッド樹脂でなる表層部で覆われた内部の発泡樹脂の発泡の程度を高め、また一次中空成形体で構成される前記表層部の部分的な剛性低下を回避して、外観性、軽量性、剛性に優れた樹脂成形品の提供を課題とする。

【解決手段】樹脂成形品の成形方法は、ソリッド樹脂でパリソンを成形する工程と、成形したパリソンを成形型で挟み内部に気体を吹き込んで所定形状に賦形する工程と、得られた中空成形体を成形型内に残した状態で溶融状態の発泡性樹脂を中空成形体内に射出する工程と、射出後、成形型を所定量開きつつ発泡性樹脂を発泡させて該樹脂を中空成形体内に充填する工程と、前記工程において成形型を所定量開いたことにより中空成形体が延伸された部分Xの表面に、得られた樹脂成形品Aの内部側に没入する凹部Yを形成する工程とを含む。

(もっと読む)

ダイシングフレームの製造方法及びダイシングフレーム

【課題】 縦バリ発生に伴う不具合を防ぎ、吸着パッドによる吸着の際、縦バリ抑制ザグリ部と吸着パッドの間に隙間が生じ、この隙間から気体が漏れて吸着に支障を来たすことのないダイシングフレームの製造方法及びダイシングフレームを提供する。

【解決手段】 樹脂を含む成形材料を金型に射出して真空吸着パッドに吸着される半導体ウェーハ用の中空のダイシングフレーム1を射出成形し、金型を型開きしてその突き出しピン53によりダイシングフレーム1を脱型する製造方法であり、ダイシングフレーム1を射出成形する際、ダイシングフレーム1内外の周縁部に、各突き出しピン53が干渉する成形材料滞留部9を併設し、成形材料滞留部9をダイシングフレーム1の脱型後にダイシングフレーム1から除去する。縦バリ抑制ザグリ部を成形する必要がないので、縦バリ抑制ザグリ部と真空吸着パッドの間に隙間が生じ、空気が漏れて真空吸着に支障を来たすことがない。

(もっと読む)

射出成形方法

【課題】歪みの発生や形状転写性の悪化を抑制することができる射出成形方法を提供する。

【解決手段】本発明に係る射出成形方法は、熱可塑性樹脂中に粒子径が100nm以下の無機微粒子が分散された有機無機複合材料を射出・成形する射出成形方法であって、前記有機無機複合材料を金型1のキャビティ26に充填する工程と、金型1のキャビティ26から前記有機無機複合材料で構成された成形品を取り出す工程と、を有し、前記熱可塑性樹脂のガラス転移温度をTgとした場合に、前記有機無機複合材料を充填する工程では、金型1のキャビティ26表面の温度をTg+15℃以上でTg+70℃以下の温度とする。

(もっと読む)

樹脂成形品の成形方法及び成形装置

【課題】 成形型の型動作に基づくキャビティの増大による発泡性樹脂の発泡を図りつつ、成形型内壁に対するブロー成形体の追従性が低下することを防止する樹脂成形品の成形方法を提供する。

【解決手段】 成形型4内のブロー成形体41内に溶融発泡性樹脂70を供給し、その後、成形型4の型動作に基づきキャビティ27を増大させて、溶融発泡性樹脂70による発泡に基づきブロー成形体41を膨張させる。この成形型4の型動作に基づいてキャビティ27を増大させる前までに、ブロー成形体41のうち、成形型4の型動作に基づいてキャビティ27を増大させる際に延伸される部分の肉厚を他の部分の肉厚に比して薄くして、延性、追従性を高め、ブロー成形体41を成形型4の内壁に的確に追従させる。

(もっと読む)

樹脂成形体及びその製造方法

【課題】電気・電子機器又は光学機器の部品として有用であり、表面パーティクル(異物)発生を防止し得る樹脂成形体を提供する。

【解決手段】液晶性高分子と繊維状フィラーとを含む樹脂成形体であって、表面テープ剥離試験を行った前後の表面粗さRa値の上昇幅が0.4μm以下である樹脂成形体、ならびに前記液晶性高分子と前記繊維状フィラーからなる組成物ペレットを特定の溶融温度で成形する前記樹脂成形体の製造方法を提供し、併せて前記製造方法を用いて得られる液晶性高分子及び繊維状フィラーからなるカメラモジュール用部品を提供する。

(もっと読む)

樹脂成形品の成形方法及び成形装置

【課題】ブロー成形体の膨張が妨げられることを抑制することができる樹脂成形品の成形方法及び成形装置を提供する。

【解決手段】パリソンをブロー成形して形成される中空のブロー成形体23の内部へ発泡性樹脂31を注入した後に、成形型10のキャビティの容積を拡大させるように成形型のコア部13を型開き方向に所定量移動し、前記発泡性樹脂の発泡を促進させて前記ブロー成形体を膨張させるようにした樹脂成形品24の成形において、前記コア部を移動して前記ブロー成形体を膨張させる際に、真空装置40を用いて前記コア部のキャビティ面13cに設けられた開口部15を通じて前記成形型のキャビティを減圧させることにより、前記ブロー成形体の膨張に伴って前記ブロー成形体の延伸される部分を、該ブロー成形体の延伸される部分に対向する前記コア部のキャビティ面に吸着させることを特徴とする。

(もっと読む)

樹脂成形品の成形方法及び成形装置

【課題】ブロー成形体の膨張が妨げられることを抑制することができる樹脂成形品の成形方法及び成形装置を提供する。

【解決手段】パリソンをブロー成形して形成される中空のブロー成形体23の内部に発泡性樹脂31を注入した後に、成形型10のキャビティの容積を拡大させるように成形型のコア部13を型開き方向に所定量移動し、前記発泡性樹脂の発泡を促進させて前記ブロー成形体を膨張させるようにした樹脂成形品の成形において、前記発泡性樹脂を前記ブロー成形体内に注入する際に、前記ブロー成形体内に注入された前記発泡性樹脂が発泡することを抑制するように前記ブロー成形体内の圧力が制御されることを特徴とする。

(もっと読む)

精密機器の外殻構造、その製造方法及び製造に用いる金型

【課題】外観品質が高く、製造容易且つ安価な精密機器の外郭構造の提供を課題とする。

【解決手段】導電性材料を含有する硬質合成樹脂からなる内側層と、エラストマーからなる外側層とを一体成形してなる精密機器の外殻構造において、前記内側層に含有する導電性材料は炭素繊維とし、前記外側層を構成するエラストマーは、ポリエステルブロックとポリエーテルブロックとのブロック共重合体を含有し、内側層、外側層の夫々の少なくとも一部が外面側に露呈し、且つ、外面側に露呈する内側層の外面と外側層の外面とが同一面上に位置する精密機器の外殻構造を解決手段とする。

(もっと読む)

繊維強化プラスチックの製造方法及び繊維強化プラスチック成形用中子

【課題】外観が良好な中空形状の繊維強化プラスチックを製造することができる繊維強化プラスチックの製造方法及び繊維強化プラスチック成形用中子を提供することにある。

【解決手段】FRP成形品を製造する際には、連続した第1溝部9及び第2溝部10を表面に有する中子1を準備し、中子1に強化繊維を巻き付けることでプリフォームを形成する。その後、プリフォームで被覆された中子1を成形型内に配置し、成形型内に樹脂を注入することで樹脂を加圧状態でプリフォームに含浸させる。そして、プリフォームに含浸された樹脂を硬化させ、樹脂の硬化が終了した後に中子1を取り除く。

(もっと読む)

自動車用樹脂外装品の製造方法

【課題】繊維強化樹脂を材料として用いる場合において、所望の方向への寸法安定性が高い自動車用樹脂外装品を複雑な工程を経ることなく製造する方法を提供する。

【解決手段】成形型30は、ラゲージガーニッシュの外形に対応するキャビティ本体部41と、キャビティ本体部41の長手方向の長さよりも短い幅でキャビティ本体部41の長手方向と直交する方向に延びるキャビティ溝部42と、キャビティ溝部42を介してキャビティ本体部41に連通するゲート43とを有し、第1の成形型31と第2の成形型36とに分割可能に構成される。キャビティ溝部42がキャビティ本体部41よりも下側に位置するように成形型30を配置した後に、溶融した繊維強化樹脂をゲート43からキャビティ溝部42に流入させる。繊維強化樹脂は、重量平均繊維長が0.1〜100mmの繊維を25〜50重量%含有し、30〜80℃における最大線膨張係数が5×10−5以下である。

(もっと読む)

人造大理石およびその製造方法

【課題】十分な製品強度を有すると共に、十分な断熱機能も有する人造大理石およびその製造方法を提供する。

【解決手段】金型1内にSMCまたはBMCを配置して圧縮成形し、その後、この金型1内に注入空間部10を設けた状態で金型1内に得られたSMCまたはBMCの成形品を配置し、発泡体樹脂組成物を注入空間部10へ注入して注型成形を行い、発泡体樹脂層とSMCまたはBMCの成形品とが一体化された積層体を得る。その後、この金型1内に注入空間部10を設けた状態で金型1内にこの積層体を配置し、人造大理石樹脂組成物を注入空間部10へ注入して注型成形を行い、人造大理石成形品と、SMCまたはBMCの成形品と、発泡体樹脂層とが一体に積層された人造大理石を得る。

(もっと読む)

液晶性樹脂組成物からなるL字型成形品の製造方法

【課題】液晶性樹脂の特性を損なうことなく、屈曲部に力が加わったときに強度に優れたL字型成形品を提供することを課題とする。

【解決手段】液晶性樹脂100重量部に対して、繊維状充填材を20〜90重量部含有してなる液晶性樹脂組成物からなるL字型成形品を製造するに際し、該L字型の屈曲部から10mm以上離れた部分にゲート位置を設置して射出成型することを特徴とする液晶性樹脂組成物からなるL字型成形品の製造方法。

(もっと読む)

中空部を有する成形品の射出成形方法、及び、金型組立体

【課題】中空部を有する成形品を成形するに際して、中空部の形成のために必要とされる加圧用流体を確実に注入することを可能とする金型組立体を提供する。

【解決手段】金型組立体は、金型と、加圧用流体注入手段20と、加圧用流体供給装置40を備えており、加圧用流体供給装置40は、加圧用流体供給源41、加圧用流体供給弁43、第1流路42、第2流路44、キャビティ13内の溶融熱可塑性樹脂内に注入される加圧用流体の圧力を測定するための圧力センサー45、並びに、第1流路及び/又は第2流路の途中に配置され、第1流路及び第2流路内を流れる加圧用流体の流量を制御するための流量制御手段46から構成されている。

(もっと読む)

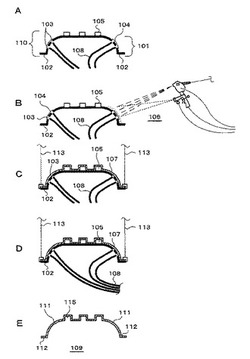

3次元形状配管の製造方法及びその製造用金型

【課題】 2次射出成形の成形時に補強構造部分を同時に成形することが出来、生産性及びコストダウンを図ることが出来る3次元形状配管の製造方法及びその製造用金型を提供する。

【解決手段】この発明の実施形態では、特に2次射出成形により中空形状の配管製品Wの接合部を溶融・接合させると同時に、図2〜図4に示すように、配管強度の低い部分の少なくとも一箇所に補強連結部材Gを同時に成形するものである。具体的には、前記射出吐出穴5と接続する別の補強連結部材Gを形成するための射出成形穴(図示省略)を可動側型板2bと固定側型板3との少なくとも一箇所に形成し、2次射出成形時に補強連結部材Gを同時に成形して一体的に形成するものである。配管強度の低い部分とは、例えば、配管の断面積が配管長手方向において相対的に大きくなっている部位であり、排気マニホールド等では容積の大きい部位等を挙げることが出来る。

(もっと読む)

141 - 160 / 280

[ Back to top ]