Fターム[4F202AD02]の内容

プラスチック等の成形用の型 (108,678) | 挿入物等(挿入物、補強材、芯材、表面材、ライニング対象部材、接合の対象物) (5,173) | 材料 (1,560) | 無機物質 (793)

Fターム[4F202AD02]の下位に属するFターム

Fターム[4F202AD02]に分類される特許

1 - 20 / 29

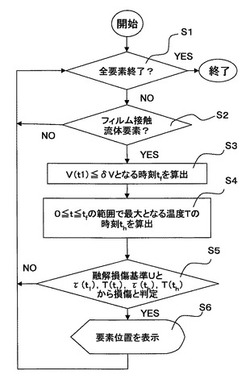

フィルムインサート成形品の融解損傷予測方法

【課題】フィルムインサート成形における射出成形時のフィルムの融解損傷を、定量的に予測し、融解損傷のないインサートフィルム成形品を、費用を掛けて試行錯誤することなく、得られるようにする。

【解決手段】フィルムインサート成形過程における射出成形時のフィルム温度と、フィルムと充填材料との界面におけるせん断応力の解析結果と、融解損傷基準と比較し、いずれかが基準を超えた部位を明示する融解損傷部位を表示し、フィルムインサート成形品の融解損傷を予測する。

(もっと読む)

光学素子の製造方法、微細構造形成用型、および微細構造形成用型組立体

【課題】光学素子の製造方法において、曲率を有する光学面を有する光学素子の光学面に複数の凹凸形状による微細構造を精度よく形成することができるようにする。

【解決手段】凸レンズ面1aに沿って配置された複数の凹凸形状による反射防止部を備える光学素子の製造方法であって、弾性体からなる基体部5Aの一表面に、反射防止部の凹凸形状を凸レンズ面1aの接線方向に沿って伸長または圧縮し反転させた形状からなる成形面部を形成して、微細構造形成用型5を製作する型製作工程と、微細構造用形成用型5を湾曲させて、一表面を凸レンズ面1aに実質的に沿う形状に変形させることにより、成形面部を反射防止部が反転した形状に変形させる型変形工程と、凸レンズ面1aを有するレンズ本体1の凸レンズ面1aに成形用樹脂を塗布し、型変形工程で変形された成形面部5c’を凸レンズ面1aに押圧し、成形用樹脂を硬化させる成形工程と、を備える方法とする。

(もっと読む)

モールドバスバーの製造法及びモールドバスバー

【課題】 通電金属部材であるバスバーに樹脂成形部をモールドするモールドバスバーの製造において、バスバーをモールド型内に保持するために、バスバーに当接する保持ピンを使用せず後加工も必要としないで、バスバーの十分な絶縁性を確保する。

【解決手段】 モールド型3内に配置した通電金属部材8に、その一部を覆う樹脂成形部6をモールドするに当り、通電金属部材8とモールド型3内面との間に樹脂製スペーサ7d,7eを介在させる。樹脂製スペーサの一方端面が通電金属部材8に当接し他方端面がモールド型3内面に当接することにより、通電金属部材8を保持する。そして、通電金属部材8と樹脂製スペーサ7d,7eの周囲に樹脂成形部6をモールドする。樹脂製スペーサ7d,7eは、樹脂成形部6との界面となる外面に段部を有する。

(もっと読む)

樹脂成形品の製造方法

【課題】成形サイクルを長くすることなく、耐久性に優れたコート層を形成することができる、コート層を有する樹脂成形品の製造方法を提供すること。

【解決手段】射出成形用金型のコアプレート(110a)のキャビティ面に熱硬化型のコーティング剤(120)を塗布する。このとき、コアプレート(110a)の温度Tmを、コーティング剤(120)の熱硬化温度Tcよりも低くする。その後、射出成形用金型のキャビティに熱可塑性樹脂(130)を注入する。このとき、コアプレート(110a)のキャビティ面の最高温度Tpが、コーティング剤(120)の熱硬化温度Tc以上となる。これにより、コーティング剤(120)は、熱可塑性樹脂(130)の熱により硬化する。

(もっと読む)

インモールド成形の製作方法及びその製作方法を使用したケース

【課題】本発明は、皮革の外観及び触感をもつケースを成形させることが可能な、インモールド射出の成形金型内に用いられるインモールド成形(In−Mold Roller)の製作方法、及びインモールド成形の製作方法によって製作されたケースを提供する。

【解決手段】インモールド成形の製作方法は、射出成形金型を提供する工程と、インモールド成形フィルムを射出成形機台上に提供する工程と、射出成形可能材料を提供する工程と、射出成形可能材料とインモールド成形フィルムを射出成形金型内に設ける工程と、射出成形で模様構造と同じ模様をもつケースを形成させる工程とからなり、射出成形金型は、キャビティ、及びキャビティと対応するコアとからなり、キャビティは模様構造を有する。

(もっと読む)

レンズアレイ用成形型

【課題】バリの発生を抑制することのできるレンズアレイ用成形型を提供する。

【解決手段】上型及び下型を備え、複数の貫通孔が配設された基板及び複数の前記貫通孔の各々に供給される樹脂材料を該上型及び該下型で挟み、前記基板と一体に複数の前記貫通孔の各々にレンズを形成するレンズアレイ用成形型であって、前記上型及び前記下型は、前記基板を支持する支持面と、前記基板における複数の前記貫通孔と同じ並びで該支持面に配設された複数のレンズ成形部とをそれぞれ有しており、前記下型の複数の前記レンズ成形部の各々は、その全体が対応する前記貫通孔に収容され、前記下型の前記支持面は、複数の前記貫通孔の各々の縁に全周に亘って密接する。

(もっと読む)

窓構造体の製造方法

【課題】樹脂材料で構成される窓構造体の製造方法において、工程が少なく、構造体としての信頼性が高い窓構造体を製造することができる窓構造体の製造方法を実現する。

【解決手段】成形型30の内部に、枠状に形成された炭素繊維集合体20を用意し、窓部11を構成する透明樹脂材料21を流し込むことにより、炭素繊維強化プラスチックからなる窓枠12と透明樹脂からなる窓部11とを一体成形して窓構造体10を製造する。これによれば、窓部11と窓枠12とを別々に成形する必要がないので、組み付け工数を低減し、製造コストを低減することができる。また、窓部11と窓枠12との間に接着部などの界面が存在しないため、構造体としての信頼性を向上させることができる。

(もっと読む)

複合またはハイブリッド構造体の製造方法

【課題】従来よりも労力・コストを低減可能な、少なくとも1つの熱可塑性プラスチック成分を含有する複合またはハイブリッド構造体を製造する方法を提供すること。

【解決手段】この方法では、少なくとも1つの方向転換板を有する射出成形機(1)を使用する。一実施形態では、2つの方向転換板(6、6’)と、3つの注入ステーションとを有する射出成形機(1)が用いられる。第1および第2注入ステーションを通じて、2つの成形部品(51、52)が射出成形される。これらの成形部品(51、52)は、各方向転換板(6、6’)を回転した後に互いに向き合い、第3注入ステーションを通じて、互いに結合される。その結果、複合またはハイブリッド構造体50が得られる。

(もっと読む)

射出成形用金型およびその射出成形用金型を用いたシール一体型膜電極接合体の製造方法、射出成形装置

【課題】膜電極接合体の外周にシール部を形成するための射出成形工程において、膜電極接合体の電極に担持された触媒の劣化を抑制する技術を提供する。

【解決手段】射出成形装置100は、燃料電池用の膜電極接合体20の外周にシール部30を射出成形する。射出成形装置100は、シール部30を成形するためのキャビティ231を形成する外周成形部210と、触媒を担持する電極22を固定的に保持するための中央電極保持部215とを有する金型と、外周成形部210を加熱する加熱部350とを備える。射出成形装置100は、中央電極保持部215が外周成形部210より低温となるように、中央電極保持部215と、外周成形部210とが分離した別部材として構成されている。

(もっと読む)

繊維強化樹脂製部材の製造装置

【課題】接着剤塗布前の処理を必要最小限に抑え、接着剤による十分な接着強度を確保する。

【解決手段】金型1は、雄型3と雌型4とで成形部材用の密閉自在なキャビティ5が形成され、キャビティ5には樹脂9を含浸させる面形状の強化繊維からなる繊維基材6が収納される。雄型3の一端部には、上方からキャビティ5内へと、繊維基材6の上面から含浸させる樹脂9を注入する注入口3aが設けられており、他端部には、キャビティ5内に樹脂9を注入する際に、キャビティ5内の空気を吸引除去する吸引口3bが設けられている。雌型4の端部には、下方からキャビティ5内へと、繊維基材6の下面から含浸させる樹脂9を注入する注入口4aが設けられている。繊維強化樹脂製部材2のライン状の接着部8a,8aに対応する部位には、ライン状の凹溝4b,4bが形成されている。

(もっと読む)

ガスケット構造体及びその製造方法

【課題】簡易な構造でゴム材の注入部での接着性の影響を少なくしたシール対象基材及びガスケットが一体とされたガスケット構造体とその有効な製造方法を提供する。

【解決手段】シール対象基材2の所定部位に接着剤層を介してゴム製ガスケット3が加硫成型によって一体固着されたガスケット構造体1であって、上記ガスケット3は、断面山形のビード状に連なるガスケット本体部3aと、該ガスケット本体部3aの側部近傍適所に設けられた成型時のゴム材の注入部3cと、該ガスケット本体部3aと注入部3cとの間のゴム材の流入連結部3bとを備え、該連結部3bは、上記成型時におけるゴム材の流入ラインが、上記注入部3cの中心からガスケット本体部3aの稜線Lに直交する線Loから外れた状態となるよう形成されていることを特徴とする。

(もっと読む)

宝石をインサートした樹脂成形品の製造方法

【課題】樹脂成形品からの宝石の脱落に抵抗性があり、また、製造工程数が少ない宝石をインサートした樹脂成形品の製造方法を得る。

【解決手段】 以下の工程からなる樹脂成形品の製造方法である。

(イ)A金型21の内表面22とB金型31の内表面32により形成されるキャビティー36内に宝石10を配置する工程であって、宝石10のテーブル面11をA金型の内表面22に接触した状態に配置する工程。(ロ)A金型とB金型を型締めし、キャビティー内に溶融樹脂を注入する工程。(ハ)溶融樹脂が固化した後に、A金型とB金型を型開きし、樹脂成形品を取り出す工程。

(もっと読む)

プラスチック成形品の製造方法およびプラスチック成形品

【課題】透明導電層を備えるプラスチック成形品であって、製造コストが低く、また、意匠性の高いプラスチック成形品を提供することを課題とする。

【解決手段】成形用金型の空洞内に、透明基材上に透明導電層と、互いの屈折率が異なる高屈折率層若しくは低屈折率層を少なくとも1層備える薄膜積層体を備える透明導電性フィルムを配置する工程と、成形用金型の空洞内に熱可塑性プラスチック材料を射出する工程と、成形用金型から透明導電性フィルムの熱可塑性プラスチック成形体の積層品であるプラスチック成形品を取り出す工程とを備えることを特徴とするプラスチック成形品の製造方法とした。

(もっと読む)

モールドイン成形用係止部材の製造方法

【課題】成形型内の凹部に簡単かつ確実に保持でき、しかも成形型凹部の巾方向の間隙の封止に優れ、樹脂組成物の係合素子側への流入を確実に阻止することができるモールドイン成形用係止部材の製造方法を提供する。

【解決手段】熱可塑性樹脂をノズルから溶融押出して、基板長さ方向に連続した列条を基板表面に有し、さらに同表面の幅方向両端部に基板長さ方向に連続し三角形または円弧状の断面形状を有するシール用突起(4)を有するテープを形成し、該列条に小間隔で切れ目を入れ、次いでテープを長さ方向に延伸し、かつフェライト含有層をテープ面に塗付することにより、基板(1)の表面に多数の係合素子(2)と基板表面の幅方向両端部に長さ方向に連続した三角形または円弧状の断面形状を有するシール用突部(4)を有し、かつ基板の少なくとも1面にフェライト含有層を有するモールドイン成形用係止部材の製造方法。

(もっと読む)

弾性体ローラの製造方法

【課題】弾性体ローラを、より短時間で製造でき、かつ、金型の滞留数を削減できる、生産性に優れた弾性体ローラの製造方法を提供する。

【解決手段】軸1と、その外周に担持された弾性層2とを備える弾性体ローラ10の製造方法である。筒状金型内に配置された軸1の周囲に発泡体原料を注入し、加熱硬化させて弾性層2を形成する。発泡体原料の注入前の、筒状金型の温度を25℃以下とするとともに、発泡体原料の注入後、筒状金型を、電磁誘導により加熱する。

(もっと読む)

樹脂封止金型および当該金型により封止された樹脂封止品

【課題】ゲートブレイクにより不要樹脂を正確に取り除くために行っていた基板上の表面処理を不要とする。また、ゲートブレイクの自由度を向上させる。

【解決手段】半導体チップ12が搭載された基板13をクランプして、溶融した樹脂を流入することにより基板13の少なくとも一部の表面を樹脂にて封止する樹脂封止金型であって、樹脂の流入先となるキャビティ9と、該キャビティ9に対する樹脂の流入通路となるゲート8と、を備え、キャビティ9とゲート8との境界20を、クランプする基板13の平面視における端面13Aと一致させる。

(もっと読む)

ウレタン製のハス歯ベルト

【課題】小型精密機器などに求められる細幅のハス歯ベルトでも十分な耐久性が得られるハス歯ベルト。

【解決手段】ウレタン樹脂製の背部5と歯部4及び芯線6とから構成されるハス歯ベルト3であって、シリコーンオイルが歯部側に付着していることを特徴とするハス歯ベルト。

(もっと読む)

ステータのモールド方法および装置

【課題】ステータを樹脂によりモールドする際に、樹脂がエアを巻き込むことを防止してモールド樹脂にボイドが発生しないようにすることができるとともに、フリーショットによるノズル先端の汚れや詰まりが発生しないステータのモールド方法および装置を提供すること。

【解決手段】モールド成形装置20において、上型30に、上部キャビティC1と、外周面がステータ10の中空部内周面に嵌合当接する中空凸部32と、中空凸部32の底面中心部に形成された樹脂注入口33およびスプルー34とを設ける。また、下型40に、下部キャビティC2と、上型30の中空凸部32の端面との間にゲート46とランナ45を形成するための凹部41とを設ける。そして、樹脂射出部50は、ノズル51の先端を、下向きにした状態で下降させながら中空凸部32内に侵入させて樹脂注入口33に接続し、樹脂25をキャビティC内に注入する。

(もっと読む)

芯材を有する成形品と、射出プレス成形方法および射出成形機

【課題】 芯材を有する成形品を射出成形機によって製造可能な射出プレス成形方法を提供する。

【解決手段】 移動型22の内部に芯材41を取付けたのち、固定型20と移動型22とを型締することにより、芯材41の一方の面41aと固定型20との間に第1のキャビティ61を形成する。第1の射出工程において、射出装置によって第1のキャビティ61内に材料M1を充填する。そののち移動型22を型開き方向に少し移動させることにより、芯材41の他方の面41bと移動型22との間に第2のキャビティ62を形成する。第2の射出工程において、第2のキャビティ62に材料M2を射出したのち、再び固定型20と移動型22を型締することにより、固定型20と移動型22との間で、材料M1,M2を加圧する。これら一連の射出プレス動作により、芯材41とスキン部材42とを有する成形品40が所定形状に成形される。

(もっと読む)

電子機器類のケース製造方法

【課題】 堅牢でデザインを容易に変更可能な電子機器ケース製造方法。

【解決手段】加熱成形可能なパネル材10を透明で高硬度の外材層13、印刷法などによりデザインされた図柄層12、内面層11を重ね合わせて構成し、成形金型内で溶融した発泡性材料などからなる基材20を充填して一体に成形する。

最外層の外材層は、高硬度で内部の図柄層を保護し、図柄層を変更することにより容易にデザインを変更可能であり、基材層によりケース内の機器類を衝撃から保護することができる。

(もっと読む)

1 - 20 / 29

[ Back to top ]