Fターム[4F202AD16]の内容

プラスチック等の成形用の型 (108,678) | 挿入物等(挿入物、補強材、芯材、表面材、ライニング対象部材、接合の対象物) (5,173) | 形状、構造 (3,120) | 繊維製品(編織物、不織布、長繊維物、コード) (269)

Fターム[4F202AD16]に分類される特許

1 - 20 / 269

成形用機器

【課題】発泡成形時に、非通気性部材により排気孔への発泡樹脂の侵入をより確実に防止することが可能であり、且つこの排気孔からキャビティ内のガスを十分にキャビティ外に排出することが可能であり、また発泡成形体の意匠性を良好なものとすることが可能な金型及び成形用機器を提供する。

【解決手段】金型1のキャビティ4の内面に、該キャビティ4内のガスを該キャビティ4の外部に排出するための排気孔5が設けられている。金型1のキャビティ4内に、排気孔5を覆うように通気性部材6が配置され、且つ該通気性部材6の該排気孔5側に、該排気孔5と対向するように非通気性部材8が配置されている。排気孔5のうち、少なくともその軸心線方向の途中部からキャビティ4側の部分は、該キャビティ4側ほど大径となるテーパ形状部5aとなっている。

(もっと読む)

繊維強化樹脂材の成形方法

【課題】成形型を含む成形システムを高価なものとすることなく、簡易な成形方法で繊維強化樹脂材に生じ得る反りを解消することのできる繊維強化樹脂材の成形方法を提供する。

【解決手段】繊維材7が混入された溶融樹脂6を成形型1の一箇所に配されたゲート2を介して成形型1の内部に射出し、さらに保圧して繊維強化樹脂材を成形する方法であり、溶融樹脂6の射出に先行して成形型1の内部に繊維材7が配向するのを抑制する配向抑制部材5を配しておき、保圧の前段もしくは保圧の途中で配向抑制部材5を成形型1から取り外すことを特徴とする。

(もっと読む)

発泡成形体の製造方法

【課題】発泡成形時に、非通気性部材により排気孔への発泡樹脂の侵入をより確実に防止することが可能であり、且つこの排気孔からキャビティ内のガスを十分にキャビティ外に排出することが可能であり、また発泡成形体の意匠性を良好なものとすることが可能な金型、金型の排気孔形成部材、及び発泡成形体の製造方法を提供する。

【解決手段】金型1のキャビティ4の内面に、該キャビティ4内のガスを該キャビティ4の外部に排出するための排気孔5が設けられている。金型1は、発泡成形体を製造するに当り、キャビティ4内に、排気孔5を覆うように通気性部材6が配置され、且つ該通気性部材6の該排気孔5側に、該排気孔5と対向するように非通気性部材8が配置された状態にて、該キャビティ4内において該発泡合成樹脂が発泡されるものである。排気孔5のうち、少なくともその軸心線方向の途中部からキャビティ4側の部分は、該キャビティ4側ほど大径となるテーパ形状部5aとなっている。

(もっと読む)

フィルムインサート成形品の融解損傷予測方法

【課題】フィルムインサート成形における射出成形時のフィルムの融解損傷を、定量的に予測し、融解損傷のないインサートフィルム成形品を、費用を掛けて試行錯誤することなく、得られるようにする。

【解決手段】フィルムインサート成形過程における射出成形時のフィルム温度と、フィルムと充填材料との界面におけるせん断応力の解析結果と、融解損傷基準と比較し、いずれかが基準を超えた部位を明示する融解損傷部位を表示し、フィルムインサート成形品の融解損傷を予測する。

(もっと読む)

成形構造体の製造方法及び成形型

【課題】より品質の高い成形構造体を製造することが可能な成形構造体の製造方法を提供する。

【解決手段】トリムボード20と、トリムボード20上に成形された取付ボス30と、を備えたドアトリム10の製造方法であって、繊維26及び熱可塑性樹脂を含むプレボードP1を、上型51及び下型61によってプレス成形することでトリムボード20を成形する基材成形工程と、上型51及び下型61によってトリムボード20がプレスされた状態で、下型61における上型51との対向面61Aに形成されたランナー67に溶融樹脂を射出することで、取付ボス30をトリムボード20と接合された状態で成形する成形体成形工程と、を備え、下型61における上型51との対向面61Aには、表面の摩擦抵抗が周囲より高い摩擦抵抗部64が、ランナー67に沿って形成されていることを特徴とする。

(もっと読む)

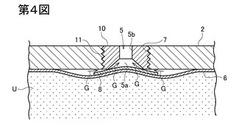

クッションパッドの製造方法及びその発泡型

【課題】型面への裏当て材のセットが簡単ながら、型面への裏当て材の追随性を良好にして、発泡成形時に裏面側への発泡原料のリークをなくし、作業性向上,品質向上に貢献するクッションパッドの発泡型を提供する。

【解決手段】キャビティ形成用型面1aにセットされたシート状裏当て材8が、パッド本体裏面71に被着一体化されるクッションパッドの発泡型において、型面1aから突出する二つの衝立部51がその立面51aを対向させて配設され、且つ両衝立部51の上縁から相手方衝立部51へ向けて夫々延出される内鍔部52が設けられる横断面逆L字形の細長部材5を一対具備し、型面1aに当接させて、シート幅Wが両衝立部51の間に収まる裏当て材8が、その両側縁81を衝立部51でガイド規制させ且つ両側縁寄りシート部分82を内鍔部52に潜り込ませその長手方向に向けて係止させて、型面1aにセットされるようにした。

(もっと読む)

繊維強化熱可塑性樹脂成形品の製造方法、該製造方法で使用される金型、該製造方法で製造される成形品

【課題】連続繊維強化熱可塑性樹脂層と、不連続繊維強化熱可塑性樹脂層とが積層したシート材料を金型でプレス成形した際に、金型を問題なく開くことができ、バリの発生も抑制できる繊維強化熱可塑性樹脂成形品の製造方法と、該製造方法で使用される金型と、該製造方法で製造される成形品との提供。

【解決手段】連続繊維強化熱可塑性樹脂層の少なくとも片面の一部に、不連続繊維強化熱可塑性樹脂層が積層したシート材料をプレス成形し、繊維強化熱可塑性樹脂成形品を製造するための金型として、キャビティの外周縁には、上金型21と下金型22とを閉めた時に不連続繊維強化熱可塑性樹脂層のキャビティ外への流出を防止する枠状の堰部30が、連続繊維強化熱可塑性樹脂層をキャビティ外へと延出させる隙間Cを形成しつつ設けられている金型を用いる。

(もっと読む)

車両用シートパッドの製造方法

【課題】パッド本体の立壁状外周部につながる裏面側厚み面で、シートフレームとの間で発生する異音を防ぎ、さらに発泡成形時に発泡原料漏れ対策を講じた車両用シートパッドの製造方法を提供する。

【解決手段】パーティングラインPL位置が、発泡成形されるパッド本体1の外周部1aで、裏面1R側へ張り出すその一番高い地点10よりも下方地点に設けられ、さらに上型7にセットされる布状材と通じる発泡ガス用ガス抜き孔7gがその上型に設けられる発泡型6を用いて、布状材5の外周縁51が、発泡成形されるパッド本体1の外周部1aでその一番高い地点10を越え且つパーティングラインPLの手前に配されるようにして、上型7の型面7Aに布状材5をセットする第一工程と、発泡原料9の注入及び型閉じする第二工程と、発泡成形で余剰の発泡ガスをガス抜き孔7gから放出して、布状材5が被着一体化されるパッド本体1を発泡成形する第三工程とを備える。

(もっと読む)

賦形成形方法、繊維強化樹脂成形品及び賦形成形型

【課題】成形原反材を用い強度の強い成形品を形状自由度高くかつ効率よく3次元形状に賦形することができる賦形成形方法、繊維強化樹脂成形品及び賦形成形型を提供する。

【解決手段】成形原反材1を積層し、予備積層成形型で予備圧縮成形した積層成形材5を予備加熱型6で近赤外線放射装置7によって近赤外線で予備加熱型6内の熱盤8上に載置された積層成形材5を予熱し、一方3次元形状を有する賦形型である成形型9を予熱して成形原反材1の溶融温度に昇温する。次に積層成形材5を予熱された成形型9に収納し、成形型9によって積層成形材5を圧縮する。これによって織物基材3に付着している樹脂材料4を軟化して積層成形材5の層間を接着し、形状を保持させる。その後成形型9を固化温度に急冷して型を開き離型する各工程によって成形原反材1を積層して3次元形状に賦形する。

(もっと読む)

賦形成形方法及び繊維強化樹脂成形品

【課題】成形原反材を用い強度の強い成形品を形状自由度高くかつ効率よく3次元形状に賦形することができる賦形成形方法及び繊維強化樹脂成形品を提供する。

【解決手段】成形原反材1を積層し、予備積層成形型で予備圧縮成形した積層成形材5を予備加熱型6で近赤外線放射装置7によって近赤外線で予備加熱型6内の熱盤8上に載置された積層成形材5を予熱し、一方3次元形状を有する賦形型である成形型9を予熱して成形原反材1の溶融温度に昇温する。次に積層成形材5を予熱された成形型9に収納し、成形型9によって積層成形材5を圧縮する。これによって織物基材3に付着している樹脂材料4を軟化して積層成形材5の層間を接着し、形状を保持させる。その後成形型9を固化温度に急冷して型を開き離型する各工程によって成形原反材1を積層して3次元形状に賦形する。

(もっと読む)

RTM成形方法及びそれによるFRP成形品

【課題】樹脂成形品について、複雑な形状部分を有したものであってもマトリックス樹脂にフェノール樹脂を用いながら生産性の低下を伴うことなく高精度に成形できるようにする。

【解決手段】下型2にゲルコート塗装層50を設けて強化繊維シート60を敷設するとともに所定位置に置き駒5を配し、その後上型3を被せて上下両型の外周側重ね合わせ部分を所定の手段で密着させ、熱硬化性樹脂を注入して強化繊維シート60に含浸させながら型内部20に充填した後、所定の温度で加熱し熱硬化性樹脂を硬化させてFRP成形品を得るRTM成形方法において、その熱硬化性樹脂をフェノール樹脂とし、前記置き駒5が、軟質樹脂製の駒5aと硬質樹脂製の駒5bの組み合わせからなり型内部20でアンダー部分25aを有した隙間空間25を埋めるように配置される、ことを特徴とするものとした。

(もっと読む)

複合材長尺部材用の複合材成形型の製作方法

【課題】プリプレグ材を使用した複合材の成形型を製作する方法を提供する。

【解決手段】まず、プリプレグシートを連続プルトルージョン成形して長尺の二次元形状の半硬化状態の成形型の素材200を製作する。

次に、この半硬化状態の素材200を成形装置100のベースプレート112上に立設した複数枚テンプレート131、132、133、134、135上に載置して三次元形状に塑性変形させ、成形装置100全体を加熱・加圧して完全硬化した成形用の型を製作する。

(もっと読む)

繊維強化樹脂成形体の製造装置

【課題】 繊維強化樹脂の成形工程においてガラスクロス等の基材がずれてしまうことが抑制され、また、成形後の脱型工程において、より簡便な方法で繊維強化樹脂を金型から取り外すことができる繊維強化樹脂成形体の製造装置を得ることを目的とする。

【解決手段】 金型2には内部と外部を貫通する穴を設け、この穴に通気性を有する入れ子7を嵌めこむ。金型2に繊維クロス10を保持させるクロス設置工程では、入れ子7を介して金型2内の空気を吸引する。樹脂注入パイプ6から樹脂を流し込み、繊維クロス10に含浸させ硬化した後、繊維強化樹脂成形体を脱型する。この脱型の際には、入れ子7を介して金型2内に空気を流入させることにより、脱型が簡便に行える。

(もっと読む)

繊維強化プラスチックのプレス成形方法及び繊維強化プラスチック成形品

【課題】角度90度以下の頂部を有する深絞り形状の繊維強化プラスチックの成形品をプレス成形により良外観かつ高い生産性の下に得る方法を提供する。

【解決手段】一対の成形型を用いてプリプレグシートをプレス成形する成形方法であって、一方の成形型に前記プリプレグシートを押圧する凸部と、他方の成形型に押圧された前記プリプレグシートを当圧させる凹部とをそれぞれ少なくとも1箇所備え、前記成形型の凸部と凹部との頂部頂点を結ぶ成形型の昇降方向に平行な直線を含む断面において、前記凸部または凹部の頂部の角度が90度以下であるとともに、前記凹部の頂部を形成する当圧面の線分P1、P2の合計P1+P2と、当圧面以外の線分H1、H2を含めた前記凹部の線分の総長さL=P1+P2+H1+H2との比が0.5≦(P1+P2)/L≦0.95の範囲にあり、凸部と凹部との頂部頂点を結ぶ成形型の昇降方向に平行な直線が成形型の型面と交わらないことを特徴とする、繊維強化プラスチックのプレス成形方法。

(もっと読む)

繊維強化樹脂を備える製品を少なくとも2つ製造する方法および装置

【課題】 繊維強化樹脂を備える製品を少なくとも2つ製造する際、成形型の構造が複雑で、容積も大きくなっても、繊維基材へ樹脂材を含浸するのが容易で、樹脂材を硬化するための温度および時間の制御、管理が容易で、且つ、成形型の清掃も容易とする。

【解決手段】 繊維強化樹脂を備える扁平形状の製品を複数同時に製造するために、先ず、この複数の製品の扁平形状を有する複数のキャビティ部12a、12bが、中子13を介して重なるように形成される成形型11を用意する。そして、このキャビティ部に、繊維基材1をそれぞれ配置し、成形型11内に樹脂材を注入して、繊維基材1にこの樹脂材を含浸、硬化することで、繊維硬化樹脂を備える製品を複数同時に成型する。

(もっと読む)

樹脂成形体の製造方法

【課題】成形された樹脂成形体に圧着痕など無く、樹脂基材に対して所望の位置に繊維強化樹脂材を配置し、樹脂基材と繊維強化樹脂材との密着強度を確保することができる樹脂成形体の製造方法を提供する。

【解決手段】第1の熱可塑性樹脂52を少なくとも含む樹脂基材52Aに、強化繊維に第2の熱可塑性樹脂が含浸された繊維強化樹脂材51を補強材として配置した樹脂成形体50の製造方法であって、下型3Aに対して入れ子式に配置された可動ピン32を前進させることにより、下型3A内において繊維強化樹脂材51に可動ピン32を貫通させ、可動ピン32が貫通した繊維強化樹脂材51から可動ピン32を引き抜く際に、可動ピン32により成形された繊維強化樹脂材51の貫通孔51aに、溶融した第1の熱可塑性樹脂を導入しながら、前記樹脂基材を成形する。

(もっと読む)

成型装置および同成型装置による成型方法

【課題】金型における成型部の耐久性を確保しつつ簡単な構成で成型部を加熱することができる成型装置および同成型装置による成型方法を提供する。

【解決手段】成型装置100は、成型対象とるなる製品PRを成型加工する第1金型110と第2金型120とを備えている。第1金型110および第2金型120は、互いに対向する面の中央部に第1成型部111および第2成型部121が形成されている。第1成型部111および第2成型部121は、製品PRの表面形状に対応する3次元形状がそれぞれ形成されている。第1金型110および第2金型120における第1成型部111および第2成型部121の各周囲には、断熱絶縁体113,124が設けられている。また、第1金型110および第2金型120は、入出力電極132,133を介して給電装置136が接続されているとともに、連結電極134,135によって電気的に接続または切断可能に連結されている。

(もっと読む)

立上部を有する軽量な成形体とその製造方法

【課題】熱可塑性樹脂を含む繊維強化複合材料からなり、水平部に対して縦方向に伸びた立上部を有する軽量な成形体を提供する。

【解決手段】平均繊維長10〜100mmで特定の開繊条件を満たす繊維束を含む強化繊維と熱可塑性樹脂とから構成されるランダムマットについて、金型形状に対しチャージ率が5%以上100%以下のランダムマットまたは成形前駆体を用いてプレス成形を行ってリブおよび/またはボスといった水平部に対して縦方向に伸びた立上部を有する成形体を製造する。立上部においても繊維の等方性の維持が可能であり、さらに各部位で一定の繊維長および繊維含有率を維持できる成形体を提供する。

(もっと読む)

車両用内装材の製造方法

【課題】保持部材及びその周縁の基体の反りが抑えられる車両用内装材の製造方法を提供する。

【解決手段】可撓性を有する基体1と、基体1の表面Sに設けられ、基体1を車両パネルに取り付けるための保持部材2(サイドクリップ、リテーナブラケット等)と、を備える車両用内装材の製造方法であって、凹部3を有する成形型200を、凹部3が基体1の表面Sに当てられた状態として、凹部3内に溶融樹脂(ポリプロピレン系樹脂等)を流し込む射出成形により、保持部材2が形成され、基体1のうち保持部材2の縁部に対応する部位を、成形型200により厚さ方向に圧縮変形させて凹ませた状態で射出成形をする。基体1を圧縮変形させて凹ませる量は、溶融樹脂が冷却されて保持部材2が形成されるときに、溶融樹脂が収縮して保持部材2が反り返る量が略相殺されるように設定される。

(もっと読む)

複合成形体およびその製造方法

【課題】インサート成形における、予備成形体としての繊維強化樹脂と供給樹脂との接着性およびその信頼性、ならびに、その外観にも優れる、複合成形体およびその製造方法を提供する。

【解決手段】予め成形した、マトリックス樹脂が熱可塑性樹脂からなる繊維強化樹脂Aを予備成形体として型内に配置し、該型内の前記繊維強化樹脂A周りに液状化した樹脂Bを供給して前記繊維強化樹脂Aをインサート成形する複合成形体の製造方法であって、前記繊維強化樹脂Aの前記樹脂Bに接触する側面として、互いに異なる角度で凹型に傾斜する少なくとも2つの傾斜面を有する形状の側面を、インサート成形前に形成しておくことを特徴とする複合成形体の製造方法、およびその方法により製造された複合成形体。

(もっと読む)

1 - 20 / 269

[ Back to top ]