Fターム[4F202AF02]の内容

プラスチック等の成形用の型 (108,678) | 表面の性状、外観に特徴ある成形品 (1,318) | 縞模様 (13)

Fターム[4F202AF02]に分類される特許

1 - 13 / 13

インモールド成形の製作方法及びその製作方法を使用したケース

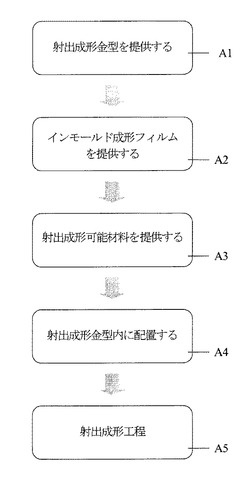

【課題】本発明は、皮革の外観及び触感をもつケースを成形させることが可能な、インモールド射出の成形金型内に用いられるインモールド成形(In−Mold Roller)の製作方法、及びインモールド成形の製作方法によって製作されたケースを提供する。

【解決手段】インモールド成形の製作方法は、射出成形金型を提供する工程と、インモールド成形フィルムを射出成形機台上に提供する工程と、射出成形可能材料を提供する工程と、射出成形可能材料とインモールド成形フィルムを射出成形金型内に設ける工程と、射出成形で模様構造と同じ模様をもつケースを形成させる工程とからなり、射出成形金型は、キャビティ、及びキャビティと対応するコアとからなり、キャビティは模様構造を有する。

(もっと読む)

射出成形用金型および射出成形方法等

【課題】使用する樹脂の種類や金型の種類などに拠らずフローマークの発生を防止することができる射出成形用金型等を提供することを目的とする。

【解決手段】ランナーを通って導入される溶融状態の樹脂材料をキャビティ内へ注入するためのゲートが配設されており、射出成形時、協働してキャビティを形成する固定側金型と可動側金型とからなる射出成形用金型において、キャビティの内壁面には、ゲート径より大きな直径を有し且つ前記キャビティの内壁面と略平行する円周面と前記内壁面と略直行する外周面とからなる凹部が形成されており、そして前記凹部の中に前記ゲートが開口していることを特徴とする、フローマークの発生を防止する射出成形用金型等を提供する。

(もっと読む)

スタンパーローラの製造方法及びその方法で製造されたスタンパーローラ

【課題】表面に規則的な微細凹凸パターンが形成されたエンボスシートを欠陥なく高品質に製造することができるとともに、生産性よく低コストのスタンパーローラの製造方法及びその方法で製造されたスタンパーローラを提供する。

【解決手段】ローラ表面にスタンパー26dを設けることでスタンパーローラ36を製造するスタンパーローラの製造方法であって、原版ローラ13により凹凸形状が形成された基材20表面上に電気鋳造法によって電鋳箔26aを設ける電鋳箔製造工程と、電鋳箔26aを基材20表面から剥離して剥離シート26bとする剥離工程と、ローラにサクションローラ30を用いるとともに、剥離シート26bを所望のサイズにレーザー切断した切断剥離シート26cを、サクションローラ30に吸引固定させるとともに、切断剥離シート26cの断面を突き合わせ、突き合わせ箇所をレーザー溶接して円筒状に繋げ合わせる円筒接合工程と、を備えることを特徴とする。

(もっと読む)

空気入りタイヤの製造方法

【課題】周方向溝が幅広だったり溝深さが深い場合でも、加硫時に、トレッドの内側のタイヤ構成部品が変形しないような空気入りタイヤの製造方法を提供する。

【解決手段】トレッド24の表面に周方向溝に対応するトレッド溝26Kが形成された生タイヤ20を加硫金型10にセットして加硫成形する際に、径方向内側に、上記トレッド溝26Kに嵌合する、タイヤ周方向に沿って延びる突起部41が形成された、加硫金型10の内面側の周方向曲率と同じ曲率を有する複数の円弧状のリング片をゴム部材で連結して形成したリング部材40を準備し、このリング部材40の上記突起部41を上記トレッド溝26Kに嵌合した後、上記生タイヤ20を加硫成形するようにした。

(もっと読む)

タイヤ加硫用モールドの製造方法

【課題】複雑な形状のサイプ形成ブレードを設けたタイヤ加硫用モールドを、容易に製造することできるタイヤ加硫用モールドの製造方法を提供する。

【解決手段】サイプ形成ブレードの一方端部6aを石膏鋳型7に埋設し、他方端部6bを石膏鋳型7から突出させたサイプ用ピース5を予め作製しておき、石膏鋳型7を上金型1のピース固定穴4に嵌合させた状態で、上金型1と下金型2の間のキャビティにアルミニウム材料Aを鋳込んで所定形状のタイヤ成形面を形成し、固化したアルミニウム材料Aを石膏鋳型7と共に、上金型1および下金型2から脱型した後に、石膏鋳型7に水を吹き付けて除去することにより、サイプ形成ブレードの一方端部6aをタイヤ成形面に露出させる。

(もっと読む)

凹凸パターン形成シートおよびその製造方法、光拡散体、光拡散体製造用工程シート原版ならびに光拡散体の製造方法

【課題】光拡散体として利用される凹凸パターン形成シートを簡便に製造できる凹凸パターン形成シート及びその製造方法を提供する。

【解決手段】樹脂製の基材11と、該基材の片面に設けられた樹脂製の硬質層12とを備え、該硬質層の表面に一方向に沿った凹凸パターン12aが形成された凹凸パターン形成シート10であって、硬質層を、基材を構成する樹脂よりガラス転移温度が10℃以上高い樹脂で構成し、凹凸パターンの最頻ピッチが1μmを超え20μm以下、凹凸パターンの底部12bの平均深さが前記最頻ピッチを100%とした際の10%以上である凹凸パターン形成シート。

(もっと読む)

位置合わせ方法、インプリント方法、位置合わせ装置、及び位置計測方法

【課題】 新規な位置合わせ方法や位置合わせ装置、インプリント方法を提供する。

【解決手段】 第1の本発明は、

第1のアライメントマーク104を有する第1の平板状物体と、第2のアライメントマーク113を有する第2の平板状物体とを対向させて配置する。そして、撮像素子が観測する撮像エリア内の互いに重ならない位置に、第1及び第2の領域を設けておき、2つの前記平板状物体の面内方向に略垂直な方向から、前記第1及び第2のアライメントマークを前記撮像素子で撮像する。そして、前記第1の領域内の予め定められた位置からの前記第1のアライメントマークのズレに関する第1の情報と、前記第2の領域内の予め定められた位置からの前記第2のアライメントマークのズレに関する第2の情報とを用いて、位置合わせ制御を行う。

(もっと読む)

空気入りタイヤの製造方法

【課題】トレッドを硬度が異なる複数のゴムコンパウンドで構成したタイヤを、タイヤ間でゴム硬度差が異なる複数種類を製造する場合、ゴムコンパウンドの種類を可及的に少なく制限して、効率的な生産を可能にする空気入りタイヤの製造方法を提供する。

【解決手段】トレッド1を加硫曲線が互いに異なる複数のゴムコンパウンド8a,8bの組み合わせで構成し、該組み合わせを同一にした複数の未加硫タイヤを成形し、これらゴムコンパウンドのうち実用加硫度になるまでの加硫時間が最長のゴムコンパウンドを基準にし、この基準がマーチングキュア系ゴムコンパウンドの場合はtc(80)〜tc(max)間で複数の加硫時間を設定し、リバージョンキュア系ゴムコンパウンド及びサチレーションキュア系ゴムコンパウンドの場合はtc(max)以上で複数の加硫時間を設定し、これらの加硫時間でそれぞれ前記未加硫タイヤを加硫することを特徴とする。

(もっと読む)

空気入りタイヤの製造方法

【課題】トレッドを硬度が異なる少なくとも2種類のゴムコンパウンドで構成した空気入りタイヤの製造において、ゴムコンパウンド間の界面の接着故障を改善すると共に、生産性を向上するようにした空気入りタイヤの製造方法を提供する。

【解決手段】ゴム基材は共通であるが加硫系配合剤の配合が互いに異なり、かつJIS K6300−2規定のレオメータによるトルク検出から得られた加硫曲線の加硫時間tc(80)〜tc(max)間の傾きが互いに異なる少なくとも2種類のマーチングキュア系ゴムコンパウンドの組み合わせによりトレッド1を構成した未加硫タイヤを成形し、この未加硫タイヤを、少なくとも2種類のゴムコンパウンド8a,8bのうち加硫時間tc(80)が最大のゴムコンパウンドの加硫時間tc(95)〜tc(max)の間で加硫成形することを特徴とする。

(もっと読む)

モールド構造体

【課題】ナノインプリント技術を用いて、ディスクリートトラックメディアや、パターンドメディアに高品質なパターンを効率よく転写形成することができるモールド構造体の提供。

【解決手段】基板の一方の表面上に、所定間隔を有して複数の凸部が同心円状に形成されたモールド構造体であって、前記同心円の半径方向における前記凸部の断面形状は、該凸部の高さ方向の半値幅Mが、前記同心円の半径方向における前記凸部の頂部の幅Tよりも大である形状である。

(もっと読む)

樹脂成形品

【課題】表面が傷つきにくくグロス値が低下した樹脂成形品を比較的簡便に提供する。

【解決手段】この樹脂成形品は、表面に天然の皮を模した皮絞パターン114の形状が施されており、更にその上からその皮絞パターン114に比べて微細で且つ滑らかな凹凸の絞パターン116を施したことを特徴とする。

(もっと読む)

フレネルレンズの製造方法

【課題】2P法によるフレネルレンズシートの製造工程における「成形型からの剥離」にあたって、レンズシートの塑性変形あるいは破壊(割れる)を招くことなく、安定した剥離を実現することを可能とし、生産性の良好なフレネルレンズの製造方法を提供する。

【解決手段】フレネルレンズシートを前記成形型(スタンパ)から剥離する際、フレネルレンズシートの中心部を前記透光性基板側から加圧しながら、フレネルレンズシートの四隅あるいは周辺部から、同時にフレネルレンズシートを持ち上げる初期剥離動作を行なうことを特徴とする。

(もっと読む)

離型方法

【課題】 パターンを有する樹脂層が形成されたガラス基板を型から容易に剥離することができる離型方法を提供する。

【解決手段】 スタバックス金型10の表面に光硬化性樹脂30をドーナツ状に塗布する。ガラス基板20で光硬化性樹脂30をスタバックス金型10に押し付け、光硬化性樹脂30を薄く・均一に伸ばし、空気溜まり50を有する光硬化性樹脂30の層を形成する。次に、ガラス基板20を介して光硬化性樹脂30に紫外光を照射し、光硬化性樹脂30を硬化させる。露光後、光硬化性樹脂30を挟んでいるガラス基板20とスタバックス金型10とを真空槽40に入れ、真空槽40内の空気を排出する。

(もっと読む)

1 - 13 / 13

[ Back to top ]