Fターム[4F202AF06]の内容

プラスチック等の成形用の型 (108,678) | 表面の性状、外観に特徴ある成形品 (1,318) | シワ模様 (8)

Fターム[4F202AF06]に分類される特許

1 - 8 / 8

表皮材の製造方法、及び車両用内装材の製造方法

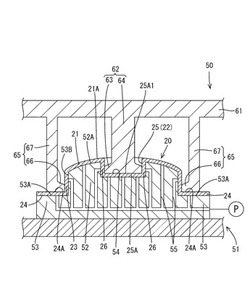

【課題】天然皮革からなる表皮材に対して、意匠性を低下させることなく、成形を行うことが可能な表皮材の製造方法を提供する。また、このような表皮材を備えた車両用内装材の製造方法を提供する。

【解決手段】天然皮革を有する表皮材20を加熱された押圧部材62によって押圧することで、表皮材20を立体的な形状に成形する熱プレス工程を含み、熱プレス工程においては、加熱された押圧部材62によって、表皮材20における非意匠面を押圧し、当該非意匠面が、表皮材20における非意匠面の周囲面よりも、押圧部材62による非意匠面の押圧方向側に配された形状となるように、表皮材20を成形することで、表皮材20に非意匠面の周端から周囲面に向かって立ち上がる立壁部を形成することを特徴とする。

(もっと読む)

インモールド成形の製作方法及びその製作方法を使用したケース

【課題】本発明は、皮革の外観及び触感をもつケースを成形させることが可能な、インモールド射出の成形金型内に用いられるインモールド成形(In−Mold Roller)の製作方法、及びインモールド成形の製作方法によって製作されたケースを提供する。

【解決手段】インモールド成形の製作方法は、射出成形金型を提供する工程と、インモールド成形フィルムを射出成形機台上に提供する工程と、射出成形可能材料を提供する工程と、射出成形可能材料とインモールド成形フィルムを射出成形金型内に設ける工程と、射出成形で模様構造と同じ模様をもつケースを形成させる工程とからなり、射出成形金型は、キャビティ、及びキャビティと対応するコアとからなり、キャビティは模様構造を有する。

(もっと読む)

樹脂成形部品および樹脂成形用金型

【課題】 薄肉部の裏面にリブ状突起を設けた樹脂成形部品の表面に発生する色ムラ、艶ムラ、曇り等を防止する事を課題とする。

【解決手段】 ゲートから樹脂を注入して成形される、薄肉部を有する樹脂成形部品において、前記薄肉部の裏面にリブ状突起を有し、少なくとも前記ゲートの周辺部に形成される前記リブ状突起は、複数の板状突起がそれぞれ離間して配されたものであって、前記複数の板状突起のそれぞれが、前記それぞれの板状突起の底面の長辺上の点とゲートを結ぶ線と、前記底面の長辺とのなす角度が、一定範囲内になるように配置されている事を特徴とする。

(もっと読む)

ポリオレフィン系樹脂積層発泡シートからなる熱成型用シート及びそれを使用した熱成型物品

【課題】ポリオレフィン系樹脂発泡材料を用いて、剛性や耐衝撃性などの物性が向上され、表面の触感や外観も改良された、自動車用内外装材や部品材料を生産性よく製造する。

【解決手段】(C)/(A)/(B)/(A)の層構成を有し、(A)と(B)と(C)はそれぞれ以下の条件を満たし、共押出しにより積層成形された熱成型用の積層発泡シート。(A)無機系充填材を5〜55重量%、ポリオレフィン系熱可塑性樹脂を95〜45重量%含有し、MFRが0.2〜20g/10分である複合樹脂組成物層。(B)発泡剤を含有させて発泡させたポリオレフィン系樹脂層であって、発泡倍率が1.5〜6倍、連続気泡率が30%以下、MFRが0.5〜10g/10分、190℃におけるメルトテンションが5以上である。(C)層の合計厚みに拘わらず、10〜500μmの厚みを有すエラストマー層であり、デュロ硬度が90以下、MFRが30g/10分以下である。

(もっと読む)

FRP成形品の製造方法及びこの製造方法を用いて作製したFRP成形品

【課題】本発明は、液状樹脂を使用してモデル型、FRP型、及び成形品を作製する場合に、織物の織り目模様が精密に転写され自然な風合が再現でき、装飾性に優れる成形品の製造方法及びこの製造方法により作製した成形品を提供することを目的とする。

【解決手段】本発明は、モデル型の織り目模様を施す表面の上にモデルとなる織物を載せ、この織物に硬化剤を配合した液状樹脂を含浸させた後、前記織物の織り目模様が浮き出るように、織り目に残る前記液状樹脂の量を調整し、この織物を硬化させてモデル型を作製する工程と、このモデル型から反転してFRP型を作製する工程と、このFRP型から反転してFRP成形品を作製する工程とを有するFRP成形品の製造方法である。

(もっと読む)

ステッチ縫合装飾製品の製造方法およびその方法で製造されたステッチ縫合装飾製品

【課題】疑似縫合部の形状ばらつきが生じにくく、より簡単に製造することが可能な、ステッチ縫合装飾製品の製造方法、ならびに当該製造方法によって製造されたステッチ縫合装飾製品を得る。

【解決手段】基礎表皮貼付工程P1では、表皮シート4を、当該表皮シート4同士の縫合部5を含む表皮縫製部分10と、当該縫合部5を含まない一般表皮部分11と、で分割してモデル3に貼り付け、ステッチ形成工程P6では、表皮縫製部分10と一般表皮部分11との境界に対応する境界対応部13に後付けステッチ12を施す。

(もっと読む)

シボ模様付きプラスチック成形体のフィルムインモールド式製造方法

【課題】表面にシボ模様を有するプラスチック成形体を効率良く製造する。

【解決手段】熱可塑性プラスチック材からなるものであって一方の面にシボパターンを有するマザーシート1と被成形フィルム2とを所定の温度に加熱するとともに圧接させる予熱圧接工程(A)と、これら両者1、2を重ね合わせた状態にて、真空引き手段99を有する凹型91のところに、密閉状態を保った状態で設置するセッティング工程(B)と、凹型91側から真空引きを行ない上記両者1、2を一緒に成形加工する真空成形工程(C)と、被成形フィルム2側へ熱可塑性プラスチック材を注入するインジェクション成形工程(D)と、インジェクション成形工程(D)が済んだ後に両型91、92を開いて成形加工物5を取出すとともに、取出された成形加工物5の表面側に存在するマザーシート1を引き剥がすマザーシート除去工程(E)と、からなる。

(もっと読む)

シボ模様付きプラスチック成形体の製造方法

【課題】表面にシボ模様を有する成形体を効率良く製造する。

【解決手段】熱可塑性プラスチック材からなるものであって一方の面にシボパターンを有するマザーシート1を所定の温度に加熱する予熱工程(A)と、予熱されたマザーシート1を、所定の形態からなるものであって真空引き手段99を有する凹型91のところに、密閉状態を保った状態で設置するセッティング工程(B)と、凹型91側から真空引きを行ないマザーシート1を成形加工する真空成形工程(C)と、マザーシート1のシボパターンを有する面11側へ熱可塑性プラスチック材を注入するインジェクション成形工程(D)と、インジェクション成形工程(D)が済んだ後に両型91、92を開いて成形加工物5を取出すとともに、取出された成形加工物5の表面側に存在するマザーシート1を引き剥がすマザーシート除去工程(E)と、からなる。

(もっと読む)

1 - 8 / 8

[ Back to top ]