Fターム[4F202AF15]の内容

プラスチック等の成形用の型 (108,678) | 表面の性状、外観に特徴ある成形品 (1,318) | 艶消し、不透明 (33)

Fターム[4F202AF15]に分類される特許

1 - 20 / 33

樹脂成形品製造方法及びフィルム

【課題】ガラス繊維強化樹脂を用いて射出成形をする場合に、製品表面の平滑性を向上させる。

【解決手段】樹脂成形品製造法は、以下の工程を有している。ガラス繊維強化樹脂25を射出成形する際に被加飾体27aの第1面27bに転写シート19の非加飾層部分21を対応させた状態で被加飾体27aを製造する。被加飾体27aの第1面27bに図柄27cを付与する。

(もっと読む)

防眩層形成用金型の製造方法、防眩性フィルムの製造方法及び防眩性板の製造方法

【課題】高い防眩機能を示す防眩性フィルムの製作に有用な、防眩層形成用金型を提供し、さらに、その金型を用いて、優れた防眩機能を示しながら、白ちゃけによる視認性の低下が十分に防止され、高精細の画像表示装置の表面に配置したときにぎらつきの発生しない防眩性フィルム、及び防眩性板を製造する方法を提供する。

【解決手段】金型を構成する金属部材の一面にブラスト処理することにより微細凹凸構造(A)を有する面を形成し、その面上に電解ニッケルめっき層を設けることにより微細凹凸構造(B)を有する面を形成する防眩層形成用金型の製造方法であって、微細凹凸構造(A)の平均長さSm1、算術平均傾斜角R△a1、及び算術平均高さRa1、並びに微細凹凸構造(B)の平均長さSm2、算術平均傾斜角R△a2、及び算術平均高さRa2が特定の範囲にある防眩層形成用金型の製造方法。

(もっと読む)

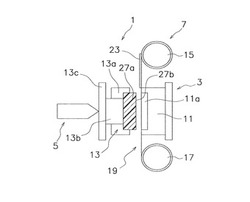

金型ムラ検査装置および金型ムラ検査方法

【課題】防眩効果を奏する製品を成形するための金型に関して、たとえその金型によって製品を成形しなくても、製品に得られるであろうムラを金型から把握することができるようにする。

【解決手段】金型ムラ検査装置101は、表面に形成された凹凸形状によって防眩効果を奏する製品を成形するための金型1の表面のムラの検査装置であって、金型1の被検査面1aに向けて投光するための投光ファイバ11と、被検査面1aからの反射光72を受光しうる1以上の受光ファイバ12と、前記1以上の受光ファイバ12が受光する光の強度を検出するための検出部20と、前記1以上の受光ファイバ12を被検査面1aに平行に移動させるための移動部26とを備える。

(もっと読む)

防眩フィルム製造用金型の製造方法及び防眩フィルムの製造方法

【課題】優れた防眩性を示しながら、良好なコントラストを発現し、「白ちゃけ」や「ギラツキ」の発生による視認性の低下を防止しうる防眩フィルムを製造するための金型を製造する。

【解決手段】防眩フィルム製造用金型の製造方法であって、第1めっき工程と、研磨工程と、感光性樹脂膜形成工程と、露光工程と、現像工程と、第1エッチング工程と、感光性樹脂膜剥離工程と、第2めっき工程とを含み、前記感光性樹脂膜形成工程において、感光性樹脂膜の膜厚の変動係数が10%未満になるように感光性樹脂を塗布して感光性樹脂膜が形成されることを特徴とする。

(もっと読む)

車輌用部品の射出成形用金型、車輌用部品及び車輌用部品の成形方法

【課題】 車輌用部品の表面粗さの不均一性を改善する。

【解決手段】 シボ加工するための複数の加工用凹部3、3、・・・が形成されたシボ加工面2を有し、シボ加工面が粘性又は粘弾性を有する核体51に複数の砥粒52、52、・・・が付着又は含有された研磨材50によって研磨された。これによりシボ加工面の表面粗さが改善され、転写ムラが生じた状態で車輌用部品100が成形された場合でも、シボ101の転写部101aと非転写部101bの表面粗さの不均一性が小さく、車輌用部品100の良好な美観が確保され、品質の向上が図られる。

(もっと読む)

物品の表面構造

【課題】物品の表面にしっとりとした触感を持たせる。

【解決手段】内装品1は複数の凸曲面2を備え、この凸曲面2の表面に微細な突起3を複数均一に設ける。この突起3は、以下の(1)〜(3)の条件を満たしている。

(1) 突起3の高さHが5μm以上、32μm以下

(2) 突起3の高さHと突起3相互の間隔Pとの比H/Pが1/5から1/2の範囲、または突起3の高さHと突起3相互間に形成される凹部3相互の間隔Wとの比H/Wが1/5から1/2の範囲

(3) 突起3相互の間隔Pと凹部5相互の間隔Wとが同一(P=W)

(もっと読む)

防眩フィルム用金型の製造方法および防眩フィルムの製造方法

【課題】金型表面の凹凸を所望の形状に精度良く、かつ再現性良く形成することができ、もって、高い防眩性能を示す防眩フィルムの製造に有用な金型の製造方法および当該方法によって得られる金型を用いた防眩フィルムの製造方法を提供する。

【解決手段】金型用基材2の表面1に対して鏡面加工を施す工程と、鏡面加工された面上に感光性樹脂膜3を形成する工程と、感光性樹脂膜上にパターンを露光する工程と、パターンが露光された感光性樹脂膜4を現像する工程と、現像された感光性樹脂膜を融解させることにより、感光性樹脂膜の表面形状を調整する工程と、表面形状が調整された感光性樹脂膜6上に保護膜7を形成する工程とを含む防眩フィルム製造用金型の製造方法および当該方法によって得られる金型を用いた防眩フィルムの製造方法である。

(もっと読む)

プラスチック成形品の製造装置及びその製造方法

【課題】プラスチック成形品の表面に低光沢性をもたせることができると共にウェルドラインやフローマークなどの外観不良を消すことができ、而も艶消し塗装の省略化が可能になる。

【解決手段】キャビティ21が形成された移動側金型22及び固定側金型23で構成されると共に、移動側金型22のキャビティ部位21aにはシボ面24が形成されたプレス成形用金型2で、射出成形により加工した第一次プラスチック成形品8Aをキャビティ21に挿入して型締めにより加圧している時に、超音波振動装置3でシボ面24が形成されたキャビティ部位21aを有する移動側金型22を超音波加振して、第一次プラスチック成形品8Aのシボ面24が転写される表面部分を再溶融化する。

(もっと読む)

無反射防塵構造を有する光学素子成形型、無反射防塵構造を有する光学素子成形型の製造方法、無反射防塵構造を有する光学素子、撮像装置、及び、レンズ交換式デジタルカメラ

【課題】曲率半径が小さい成形面を有する成形型でも、高精度に少ない工程数で効率よく微細針状構造を形成し、無反射防塵構造を有する成形型を提供すること。

【解決手段】成形型基材1の最終形状に加工した成形面上にアモルファス層4及びさらにその上に微細な針状構造を有する電解めっき層5を形成することにより無反射防塵構造を有する成形型を提供する。

(もっと読む)

スタンパ製造用アルミニウム基材およびスタンパの製造方法

【課題】転写面に生じるマクロな凹凸や色ムラを視認しにくくすることができるスタンパを得ることができるアルミニウム基材を提供する。

【解決手段】微細凹凸構造を表面に有するスタンパ20の製造に用いられる、微細凹凸構造が形成される被加工面を有するアルミニウム基材10であって、被加工面には、該被加工面に露出した複数の金属間化合物が存在し、被加工面に露出した金属間化合物の合計の面積が、被加工面の面積(100%)に対して、0.14%超0.7%以下であり、被加工面の算術平均粗さRaが、0.05μm以下であるアルミニウム基材10を用いる。

(もっと読む)

スタンパ製造用アルミニウム基材およびスタンパの製造方法

【課題】光の散乱の原因となるマクロな凸部、結晶粒に由来するマクロな凹凸や色ムラを転写面に生じさせにくい、表面に微細凹凸構造を有するスタンパを得ることができるアルミニウム基材、スタンパの製造方法を提供する。

【解決手段】微細凹凸構造を表面に有するスタンパ20の製造に用いられる、微細凹凸構造が形成される被加工面を有するアルミニウム基材10であって、被加工面に露出した金属間化合物の合計の面積が、被加工面の面積(100%)に対して、0.14%以下であり、被加工面における平均結晶粒径が、1mm以下であり、被加工面の算術平均粗さRaが、0.05μm以下であるアルミニウム基材10を用いる。

(もっと読む)

射出成形金型及び射出成形方法

【課題】異なる材料からなる第1部分及び第2部分を一体に有する樹脂成形品において、第1部分と第2部分との見切り線を明りょうにする。

【解決手段】第1部分(上面部2)を成形する第1成形面31のうち、第1部分と第2部分(正面部3)との境界部を成形する面に沿って、粗面31aを設ける。この粗面31aは、粗面31aから前記境界部と離反した領域に設けられた平滑面31bよりも、表面粗さが大きくなるように設定される。

(もっと読む)

ブロー成形容器

【課題】 筒状の胴部を有するブロー成形容器の、胴部と底部との境界部分である脚部における局部延伸変形程度を、抑えると共に均等化することにより、脚部における極端な肉薄化の発生を防止することを目的とする。

【解決手段】 底部4の底面6に残存形成される十文字状の食い切り線9を、底面6の対角線t上に位置させると共に、対角線tの一つをパーティングラインP上に位置させ、局部延伸成形される底部4の脚部7に対し、各食い切り線9の先端を近接させ、もって脚部7における延伸量を小さくして、極端な肉薄発生を防止する。

(もっと読む)

樹脂成形品

【課題】光沢面によって得られる製品の美観を極力損なうことなく、指紋などの汚れが目立ちにくい製品外観を、成形後の追加工程を経ることなく低コストに得る。

【解決手段】スキャナ装置3は装置本体に原稿カバー6を回動自在に備え、この原稿カバー6の表面6aには、全面にわたって凹凸パターン7が樹脂成形により形成されている。凹凸パターン7は、光沢面8と、この光沢面8から突出する凸部10の頂面を成し、光沢面8に単位面積あたり所定の割合で均等に点在する非光沢面9と、により形成されている。これにより光沢面8により製品外観に光沢感を得ながらも、点在する非光沢面9により指紋等の汚れを効果的に目立ち難くすることができる。

(もっと読む)

金型の製造方法および当該方法によって得られた金型を用いた防眩フィルムの製造方法

【課題】高い防眩機能を示す防眩フィルムの製作に有用な、表面に微細な凹凸形状を有する金型の製造方法を提供し、その金型を用いて、優れた防眩機能を示しながら、白ちゃけによる視認性の低下が十分に防止され、高精細の画像表示装置の表面に配置したときにギラツキの発生しない防眩フィルムを製造する方法を提供する。

【解決手段】金型用基材の表面に銅めっきまたはニッケルめっきを施す第1めっき工程と、第1めっき工程によってめっきが施された表面を研磨する研磨工程と、研磨された面に第一の微粒子をぶつけて凹凸を形成する凹凸形成工程と、第一の微粒子とは異なる大きさの第二の微粒子をぶつけて先に形成された凹凸形状を調整する凹凸調整工程と、第二の微粒子により調整された後の凹凸形状を鈍らせる加工を施す鈍化工程と、鈍らせた凹凸面にクロムめっきを施す第2めっき工程とを含む金型の製造方法、ならびにそれを用いた防眩フィルムの製造方法。

(もっと読む)

新体操用こん棒及びその製造方法

【課題】床の損傷防止、人体へのダメージの低減及び製造能率の向上を図ることにある。

【解決手段】首部2と、胴体部1と、頭部3とを備え、首部2は、熱可塑性樹脂(第1の材料)によって形成され、胴体部1は、常温においてゴム弾性を有し、加熱によって溶融し射出成形が可能な熱可塑性エラストマー(第2の材料)によって、首部2の一端部2bに射出成形により一体的に形成され、頭部2は、頭部2及び胴体部1に同時に外接する仮想平面Aと接触することなく首部2側に位置する頭基端部31と、仮想平面Aとの接点3bを含み首部2とは反対側に位置する頭先端部32とを備えてなり、頭先端部32を熱可塑性エラストマーによって頭基端部31に一体的に射出成形した構成になっている。

(もっと読む)

樹脂成形体及びその成形方法

【課題】第1の樹脂成形体の表面の一部に第2の樹脂成形体が一体に形成されている樹脂成形体において、この第2の樹脂成形体の際(きわ)が鮮明となっている樹脂成形体と、その成形方法を提供する。

【解決手段】樹脂成形体20は、車両の樹脂製窓ガラスであり、板状の第1の成形体21と、該第1の成形体21の周縁部を周回するように設けられた枠状の第2の成形体22とを備えている。第1の成形体21の一方の板面にのみ第2の成形体22が設けられている。第1の成形体21の該一板の板面には、第2の成形体22の板央側に沿って延在する凸条21aが設けられている。

(もっと読む)

樹脂成形体及びその成形方法

【課題】第1の樹脂成形体の表面の一部に第2の樹脂成形体が一体に形成されている樹脂成形体において、この第2の樹脂成形体の際(きわ)が鮮明となっている樹脂成形体と、その成形方法を提供する。

【解決手段】樹脂成形体20は、車両の樹脂製窓ガラスであり、先に射出成形された板状の第1の成形体21と、該第1の成形体21の周縁部を周回するように後から射出成形された枠状の第2の成形体22とを備えている。第1の成形体21の一方の板面にのみ第2の成形体22が設けられている。第2の成形体22の板央側は、辺縁側ほど厚みが小さくなっている。第2の成形体22の板央側の辺縁部はRを有した、凸に湾曲した断面形状となっており、樹脂が十分に充填されるよう構成されている。

(もっと読む)

車両用外装品

【課題】バリを後加工で除去せずに安全性を確保する。

【解決手段】鍔体2を含めた庇部3の略中央部から上側かつ内側に、第1の合成樹脂材料である遮光性樹脂材料にカーボンブラックを配合した半透光性の黒色の着色樹脂からなる遮光部20を形成し、下側と、遮光部20を外側から覆うように下側から延設された上側に、第2の合成樹脂材料である透光性樹脂材料からなる透光部21および延設部21aを形成する。境界部23の両側の遮光部20と透光部21に、バリ31に沿って形成されたバリ31の表出面33と、バリ31の表出高さよりも高く表出面33から立設された壁面35とからなる保護部37をそれぞれ設ける。

(もっと読む)

非平面上単粒子膜の製造方法、該単粒子膜エッチングマスクを用いた微細構造体の製造方法および該製造方法で得られた微細構造体。

【課題】 本発明は、単粒子膜を構成する各粒子が2次元に最密充填し、高精度に配列した曲面上の単粒子膜エッチングマスクとその製造方法、該単粒子膜エッチングマスクを用いた曲面上の微細構造体の製造方法および該製造方法で得られた高精度な曲面上の微細構造体を提供する。

【解決手段】 溶剤中に粒子が分散した分散液を水槽内の液面に滴下する滴下工程と、前記溶剤を揮発させることにより前記粒子からなる単粒子膜を形成する単粒子膜形成工程と、前記単粒子膜を曲面や段差など非平面である部分で面方向のピッチまたは大きさが0.1μm〜10000μmである表面が一部若しくは全部である基板上に移し取る移行工程とを有することを特徴とする非平面上単粒子膜の製造方法である。

(もっと読む)

1 - 20 / 33

[ Back to top ]