Fターム[4F202AH16]の内容

プラスチック等の成形用の型 (108,678) | 用途物品 (8,494) | エンジン部品、熱交換器 (62)

Fターム[4F202AH16]に分類される特許

1 - 20 / 62

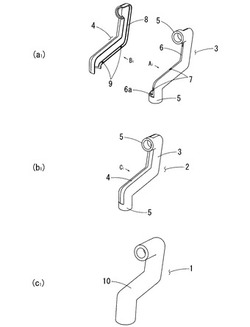

合成樹脂製中空曲管の製造方法

【課題】 配管継手や水栓器具等に用いられ、中空部を流体が通過する合成樹脂製の中空曲管であって、他の部品と連結しても流体の漏洩が発生することのない寸法や形状の精度に優れた中空曲管が得られ、かつ合理化された工程の製造方法及び中空曲管を提供する

【解決手段】 本発明に係る中空曲管1の製造方法は、予め分割して成形した構成部品3、4を相互に接合して形成した予備形成品2を中子として金型内に配置し、予備形成品2の外周と金型との間隙に合成樹脂を充填注入し、予備形成品2の外周に合成樹脂の外殻10を形成し一体化する中空曲管1の製造方法において、前記予備形成品2の端末開口部を接合部のない連続環状体5で構成し、該端末開口部にコアを挿入して、開口部を封止すると共に予備形成品2を保持しながら金型内に配置し、合成樹脂を充填注入することを特徴とする。

(もっと読む)

ナット付樹脂ギヤ部品

【課題】樹脂ギヤ部品に金属製のナット部品をインサートしたものであっても、ギヤ歯の強度低下や寸法精度の低下を防ぎ、信頼性を高める。

【解決手段】金属製のカムプレートが組付けられる最終ギヤ3は、所定角内のみにギヤ歯3aが設けられる樹脂ギヤ部品αと、この樹脂ギヤ部品αにインサートされた金属製のナット部品βとを備え、ナット中心Dをギヤ無範囲θbのみに配置する。これにより、ウェルドはギヤ歯3aが存在しない部位のみに形成され、ギヤ歯3aにウェルドによる強度低下を防ぐことができる。また、ギヤ歯3aへ向かう溶融樹脂の流れの広がりがナット部品βによって阻害されないため、ギヤ歯3aの寸法精度の低下が防がれる。このように、ギヤ歯3aの強度低下および精度低下を防ぐことができ、信頼性を高めることができる。

(もっと読む)

インサート成形品の製造方法、インサートナット及びインサート成形品

【課題】インサートナットの先端側の開口端面が樹脂で閉塞されるようにインサート成形を行う際におけるピン部材とインサートナットのねじ孔部との隙間への樹脂の回り込みを防止する。

【解決手段】金型30のキャビティ36の成形面34aに設けられるピン部材50にインサートナット40を嵌合により支持した状態で型閉じし、キャビティ36に樹脂を射出、充填することによりインサートナット40がインサート成形されたインサート成形品を成形する。インサートナット40は、先端部にねじ孔部44の内径と同径又は小径のストレート孔部45を有する。ストレート孔部45は、インサートナット40をピン部材50に嵌合した際にピン部材50の先端部に嵌合される。インサートナット40の先端側の開口端面が樹脂で閉塞されるようにインサート成形を行う。

(もっと読む)

デリバリパイプの成形型

【課題】インジェクタ取付筒部の転写性を向上することのできるデリバリパイプの成形型を提供する。

【解決手段】成形型20は、燃料を複数のインジェクタに分配するデリバリパイプ10を、キャビティ36内に樹脂を射出して成形する。デリバリパイプ10におけるインジェクタを取付けるインジェクタ取付筒部12の外周面に対応する可動金型24に、樹脂の射出時にキャビティ36内のエアを排出するためのエア抜き通路58,62を設ける。可動金型24は、両型材40,42及び入れ子型44を備え、型合せによってエア抜き通路58,62を形成する。

(もっと読む)

成形装置

【課題】バリの発生を抑制して複雑な形状の成形品を成形することができる成形装置を提供する。

【解決手段】本装置は、成形型34の内部に、第1空洞部8を形成するための第1スライドピン31と、第1空洞部に連通する第2空洞部9を形成するための第2スライドピン32と、を備える成形装置30であって、第1スライドピンは、第1スライドピンのスライド軸C1回りに非回転とされ且つ第2スライドピンと当接する当接部35aを備える芯部35と、芯部の外周に摺接して第1スライドピンのスライド軸C1回りに回転可能とされる回転部36と、を備え、当接部及び第2スライドピンのうちの一方には、凹部39が設けられ、他方には凹部に嵌合する凸部40が設けられている。

(もっと読む)

シール部材の製造方法及び成形装置

【課題】シリンダとピストンとの間のシール性を維持しつつポンプの耐久性の向上を図ることができるシール部材の製造方法を提供する。

【解決手段】平面部50aとシール部50bとを有するシール部材の製造方法であって、第1の円筒部111と第1の底面部112とを有する第1の治具110に、第1の円筒部111の内径よりも大きい外径を有する円形の樹脂シート50Sを装着し、第1の円筒部111の内径よりも小さい外径を有する第2の円筒部121と、第2の底面部122とを有する第2の治具120を第1の治具110に装着し、第1の底面部112と第2の底面部122とによりシート部材50Sを所定圧力で挟圧し所定温度に加熱することで、第1の底面部112と第2の底面部122との間に平面部50aを形成し、第1の円筒部111と第2の円筒部121との間にシール部50bを形成する。

(もっと読む)

防振装置

【課題】許容荷重と低バネ定数を両立させた防振装置を高信頼性および低コストで提供する。

【解決手段】中空筒状の弾性部材4と、防振対象物Xに固定される上側プレート2と、本体フレームYに固定される下側プレート3とを備えた防振装置1である。弾性部材4は、中間部に形成された小径部5と、小径部5から、上側プレート2に向かって内径が拡大する第1大径部6と、下側プレート3に向かって内径が拡大する第2大径部7とを備えていて、第1大径部6の端部に上側プレート2が一体に結合される一方、第2大径部7の端部に下側プレート3が一体に結合されている。上側プレート2は、第1大径部6の端部の開口を覆うように弾性部材4と一体に結合されていて、開口を覆う部位には、防振対象物Xと固定するための締結部材10が設けられている。

(もっと読む)

検出装置の製造方法及び検出装置付き部品並びにスロットル制御装置

【課題】金型のキャビティに対する充填樹脂量のばらつきを防止する。

【解決手段】磁気検出部材をインサートして発泡樹脂でモールドすることにより回転角検出装置を成形する金型60に、キャビティ63に連通されかつキャビティ63を流動する溶融した発泡樹脂52の先端部を受入れ可能な捨てキャビティ80が設けられる。金型60を用いて、キャビティ63に溶融した発泡樹脂52を射出、充填し、その発泡樹脂52を発泡させてキャビティ63に充満させるとともに、余剰分の発泡樹脂84を捨てキャビティ80にオーバーフローさせる。

(もっと読む)

成形装置及び成形方法

【課題】一端が閉塞された成形品、あるいは複数の枝管部が分岐した成形品であっても、成形後に成形品内からコアを容易に型抜きできるようにする。

【解決手段】幹管部P1と、その幹管部P1から分岐する複数の枝管部P2とを設けたインマニMを成形する。コア22を幹側コア23と、枝側コア24とにより構成する。幹側コア23には幹管部P1と枝管部P2との間の内側湾曲部Cを賦形する曲面部23bを形成する。幹側コア23を、曲面部23bを有する第1コア片23Aと、進退移動される第2コア片23Bとより構成する。両コア片23A,23B間には、第2コア片23Bの進退移動時に第1コア片23Aを枝側コア24に接近離間させる運動変換機構25を設ける。第1コア片23Aと枝側コア24との間には、第1コア片23Aが枝側コア24から離間されるとき、第1コア片23Aの第2コア片23Bと同方向への退出移動を拘束する拘束機構26を設ける。

(もっと読む)

コアバック発泡成形型及び車両用エンジンカバーの製造方法

【課題】成形可能な発泡成形品の構造の自由度を高くすることが可能なコアバック発泡成形型及び車両用エンジンカバーの製造方法を提供する。

【解決手段】本発明のコアバック発泡成形型10は、キャビティ30に連通するコアガイド孔13を固定型11に設けてそこに追従コア40を直動可能に収容し、キャビティ30の外側に配置されてコアバック可動型20と同方向に直動する追従可動体56を固定型11の背面側で追従コア40に連結した構造になっている。そして、追従可動体56がコアバック可動型20に当接して直動することで、追従コア40がコアバック可動型20のコアバック動作に追従移動する。これにより、キャビティ30のうち追従コア40が配置された部分では、それ以外の部分に比べてコアバックによるキャビティ30の拡張量が小さくなる。

(もっと読む)

複合材料を用いた成形品及びその製造方法

【課題】成形時における表皮材の破れや吸音部における基材の潰れをなくし、軽量で優れた吸音性を発揮し、かつ不織布等の基材の脱落や汚水の浸入がない成形品及びその製造方法を提供する

【解決手段】目付が150〜800g/m2、嵩密度が0.01〜0.1g/cm3である不織布、もしくは樹脂発泡体よりなる基材と、通気性が50cc/cm2・sec以下の熱融着性の素材を含有する表皮材13とが、積層もしくは接着されてなる複合材料を、所要形状の成形面を有する上型と下型からなる成形金型で型締めしてなる成形品10において、前記成形品10は複合材料が成形金型に投入され、下型の潰し部と上型の潰し部との間で型締めされることにより成形品外周縁部が端末処理され、複合材料が所要形状に成形されるとともに、成形品に肩R部が形成され前記基材のボリウムが維持されていることを特徴とする。

(もっと読む)

成形装置

【課題】設備費ならびに設置スペースを抑え、かつ手作業の工程も不要としてコストの低減を図る。

【解決手段】素材に所定の加工を施すとともに、その素材の表面に樹脂を射出成形する装置であって、例えば金属素材50をプレス成形する際に該金属素材50を保持する金型(上型26及び下型27)等の保持具を含む所定の加工機構を備えている。そして、保持具に保持された状態において、金属素材50の表面とそれに対向して配置される成形型部材の内面との間に樹脂を成形するための成形空間28が構成され、その外部から成形空間にまで連通する樹脂流路26aが設けられている。この樹脂流路26aを通じて成形空間28に溶融樹脂を射出することが可能な射出機構を備えている。

(もっと読む)

発泡樹脂パネル及びその成形方法

【課題】発泡樹脂パネルの剛性低下、見栄えの悪化、及び発泡樹脂パネルを他の樹脂パネルに溶着する場合における接合不良の発生を防止する。

【解決手段】成形型29のキャビティ37内に射出充填した熱可塑性樹脂Rの型成形面近傍にスキン層11が生成され始めた時点でキャビティ37の容積を拡大させ、熱可塑性樹脂Rを発泡させることにより樹脂密度が高くて堅いソリッド層からなるスキン層11が全面に形成されるとともに、多数の空隙を有しスキン層11に比べて樹脂密度が低い発泡層13が内部に一体に形成されてなり、キャビティ37容積拡大方向に対して略垂直に広がる平坦なパネル本体7と、パネル本体7の外周端末部からパネル裏面側に略垂直に一体に突設された側壁部9とを備えた第1発泡樹脂パネル3において、パネル本体7裏面における側壁部9近傍のスキン層11に、スキン層11の一部で構成された突条部15を側壁部9に沿って略垂直に突設する。

(もっと読む)

スロットルボディの製造方法

【課題】ゲート跡突起を折り取ってもスロットルボディの欠損を避けられるスロットルボディの製造方法を提供する。

【解決手段】スロットルボディ2は、内部空間が吸気通路となる円筒形のボア壁部3を有し、射出成形される。ボア壁部3は、傾斜面となっている段部3cを介して小径部3aと大径部3bとが連続して形成されている。段部3cに台座15を突出形成したうえで、射出ゲート45を台座15へ連通する。台座15及び射出ゲート45は、角部を有する釣鐘形状である。台座15は、小径部3aから大径部3bに向けて延在しており、台座15の内周面15bは小径部3aと面一となっている。台座15の側面15aは、射出ゲート45側からボア壁部3に向けて拡がる斜面となっている。溶融樹脂の硬化後、ゲート跡突起25は折り取られる。

(もっと読む)

スロットルバルブの製造方法

【課題】ゲート跡突起を除去する際のバルブ体の欠損を避けられ、樹脂密度が高く寸法精度の良好なスロットルバルブの製造方法を提供する。

【解決手段】円筒状のシャフト被覆部13と、半円板部14・14とを有するバルブ体11を射出成形する際に、スロットルシャフト12をインサート成形する。金型40において、シャフト被覆部13cの両頂部に台座15cを設け、これに射出ゲート45を左右から連通させる。そのうえで、射出ゲート45及び台座15cは、応力集中部となる角部を有する釣鐘形状であり、両射出ゲート45及び台座15cは、水平方向の中心線L1を挟んで互いに上下反対側へ位置ズレしていることを特徴とする。溶融樹脂の硬化後、ゲート跡突起20は折ることで除去される。その後、台座15をエンドミルにて切削することが好ましい。

(もっと読む)

吸音部材の成形型および吸音部材の成形方法

【課題】吸音性能が向上した吸音部材を効率良く成形し得ると共に型製作費用を抑え得る成形型と、成形効率を向上させた吸音部材の成形方法を提供する。

【解決手段】第2型42における成形凹部48の成形面48Aに、該第2型42の外部と連通する開口部50を設ける。開口部50には、複数の排気口64を有するベント部材60が配設され、成形凹部48および型の外部は各排気口64により連通する。ベント部材60における各排気口64の開口総面積が、該ベント部材60を含めた成形面48Aの面積の1〜15%に設定されている。従って、成形素材から吸音部材10を成形するに際し、成形凹部48へ膨張する該成形素材により該成形凹部48の空気が型の外部へ効率的に排出されるので、該成形素材が成形面48Aに接触するタイミングを早めることができ、吸音部材10の吸音小室16を適切に成形し得る。

(もっと読む)

合成樹脂製プーリ

【課題】製造コストをいたずらに高くする事なく、外周面の真円度を向上できる合成樹脂製プーリを提供する。

【解決手段】連結部17が軸方向中心よりも反ゲート側にオフセットして設けられ、反ゲート側の補強リブ18bの方がゲート側の補強リブ18aよりも円周方向に幅が広く設定されているので、射出成形時に溶融樹脂の外径側への流れ込みを均等化し、冷却速度のバラツキを抑える事ができるので、製造コストをいたずらに高くする事なく、外周面の真円度を向上できる

(もっと読む)

樹脂歯車及びスロットル装置

【課題】有歯部及び無歯部との境界部の径方向内側に凹所を備える樹脂歯車を対象として有歯部の歯の強度及び成形精度の低下を防止する。

【解決手段】スロットルギヤ32は、ギヤ本体34の外周部に歯81を有する有歯部80及び歯を有しない無歯部83と、有歯部80と無歯部83との境界部90の径方向内側に形成された凹所91とを備え、ギヤ本体34側に設定された射出ゲート95から射出された溶融樹脂により形成される。凹所91の有歯部80側を迂回する溶融樹脂の流れと凹所91の無歯部83側を迂回する溶融樹脂の流れとの合流により生成されたウェルド部116が無歯部83に形成される。凹所91の無歯部83側に、溶融樹脂の流れを迂回させるための貫通孔93が形成される。

(もっと読む)

中空成形品

【課題】小型化を図る上で有利な中空成形品を提供すること。

【解決手段】中空成形品10は冷却水循環用の管体であり、合成樹脂製で、DSI成形で形成されている。中空成形品10は、高さHよりも十分に大きい寸法の幅Wを有する扁平な断面形状を呈している。中空成形品10は、幅W方向において分割され開口縁に接合部14を有する一対の半中空体12で構成されている。接合部14には、相手の接合部14に合わされる接合面が形成され、また、接合面には溶融樹脂20を射出させるための凹部14Aが形成されている。中空成形品10は、一対の半中空体12の接合部14の凹部14Aに射出された溶融樹脂20により接合部14相互が一体化されることで成形されている。接合部14は、中空成形品10の幅W方向の1/4の箇所に位置している。

(もっと読む)

コネクタの製造方法

【課題】Oリング溝を有するコネクタを容易に一体成形する。

【解決手段】第1、第2接続部202の外形に対応する成形部501、502を有する第1成形型50と、挿入穴203aに対応する円柱形状を有し、成形部501、502に挿入される第2成形型51と、Oリング溝201aに対応する環状の形状を有し、第2成形型51が挿入された状態で成形部501、502に挿入される中子53とを用いて、第1、第2接続部202を樹脂で一体成形する成形工程と、成形工程の後に行われ、第1、第2接続部202を中子53とともに第1、第2成形型51から取り出す型開工程と、型開工程の後に行われ、第1接続部201内の中子53を溶剤によって溶解する溶解工程とを備える。

(もっと読む)

1 - 20 / 62

[ Back to top ]