Fターム[4F202AH26]の内容

プラスチック等の成形用の型 (108,678) | 用途物品 (8,494) | 車両(←軽車両)部材 (2,475) | 車両用内装材、クッション (468)

Fターム[4F202AH26]に分類される特許

201 - 220 / 468

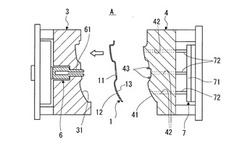

表皮材インサート成形装置および成形方法

【課題】固定型の構造の簡素化を図ることを可能とし、これにより、金型製作日数の短縮および製作コスト削減を可能とする表皮材インサート成形装置を提供すること。

【解決手段】固定型3のキャビティ面31から先端が突出されて、キャビティ空間に樹脂を射出可能に固定型3に設けられたノズル61と、可動型4に設けられ、コア面41から樹脂成形品を離反させるべくコア面41から突出する方向に移動可能な押出部材72を備えた製品押出装置7と、可動型4のコア面41から突出され、型締め時にキャビティ面31に沿って配置された表皮材1においてノズル61を挿通可能に形成されたノズル挿通穴11の周囲を押圧可能に形成されているとともに、ノズル61から射出される樹脂のノズル外周方向への移動を許容可能に形成された表皮押えピン43と、を備えていることを特徴とする表皮材インサート成型装置とした。

(もっと読む)

樹脂成形品の成形方法、および樹脂成形品の成形装置

【課題】予め形成した塗膜の剥離や浮き上がりの発生を抑え、樹脂成型品の外観品質の低下を防止し得る、樹脂成形品の成形方法、および樹脂成形品の成形装置を提供する。

【解決手段】樹脂成形品の成形装置10は、キャビティ31を形成するための成形面23、24が形成された相対的に開閉自在な下型21および上型22と、下型における成形面に隣接して配置され型開閉方向に移動自在なスライドブロック70と、溶融樹脂材料の流入口となるゲート32と、塗料を塗布して塗膜56を形成する塗布手段と、キャビティ内に溶融樹脂材料を注入する注入手段と、を有している。上下型の型締めに連動して、スライドブロックに接する塗膜の端部56aを、スライドブロックと下型との間に挟み込む。この状態で、キャビティ内に溶融樹脂材料66を注入し、上下型内において塗膜と一体化した樹脂成形品を成形する。

(もっと読む)

樹脂成形品の成形方法並びに成形金型

【課題】内面にリブを一体化した樹脂成形品の成形方法並びに成形金型であって、リブを突出す直上げ駒を使用しても、製品表面に白化等の外観不良が発生することを防止する。

【解決手段】内面にリブ11を一体化したキッキングプレート(樹脂成形品)10は、可動側金型30と固定側金型40との型締め時に形成されるキャビティC内に溶融樹脂Mを射出充填することで所要形状に成形され、成形後、固定側金型40に配置したリブ用直上げ駒53のリブ対向面55にリブ用直上げ駒53の動作方向に沿う浅い段差56形状等、直上げ駒53からリブ11の外側面12に力が伝達される形状を採用することで、応力を分散させて製品表面への白化の発生を防止する。

(もっと読む)

金属調色された合成樹脂製インサイドハンドルの射出成形工法及び合成樹脂製インサイドハンドル

【課題】製造コストの低減を図ることができると共に、意匠性を損なわず、美麗な外観で金属調色され、ひけの問題も解決することができる合成樹脂製インサイドハンドルの射出成形工法及び合成樹脂製インサイドハンドルを提供する。

【解決手段】旋回機能を果たす為の軸穴を有するリンク部2と、ドアの開閉の為の指係り部1とを備えたインサイドハンドル10であって、金属調色の美麗な外観を得る為に、アルミニウム粉末等を含有した合成樹脂を原材料として射出成形機に投入し、該射出成形機における射出成形に際して、前記リンク部2又は前記指係り部1の意匠面とは反対側の面に樹脂ゲート部を配設した。

(もっと読む)

特に自動車のための表装部品とその製造プロセス

粗面を有する車両用内装部品の製造方法に関し、滑らかな又は予め粗面とされたフィルムが、表面構造を有する型内に設置され、事後に硬化する発泡される支持材料を導入してフィルムインサート成形を施される。 (もっと読む)

中空成形品の製造方法、自動車用デッキボードの製造方法及び中空成形品

【課題】表面の一部に周囲から高くされた緩衝材を設けた中空成形品の製造を容易にし、該中空成形品の緩衝材を捲れ難くすることを課題とする。

【解決手段】キャビティCA1を形成する型開き可能な成形型110のキャビティ面121,131の一部に、圧縮から弾性により回復可能な緩衝材20を配置し、閉じた前記成形型110のキャビティ面121,131に対して中空状に膨張させた樹脂成形材料PA1を押し付けて該樹脂成形材料PA1に前記緩衝材20を圧着させ、前記成形型110を開いて圧縮状態の前記緩衝材20を弾性により回復させることにより、前記緩衝材20の周囲から該緩衝材20を盛り上がらせた中空成形品1を製造する。

(もっと読む)

自動車用内装部品

【課題】ソリッド層と発泡層とからなる発泡樹脂成形品をベースとした自動車用内装部品であって、クラッシャブル構造を採用することで、廃車時等、内装部品の回収作業を簡素化するとともに、その際の金型加工を簡単に行なうようにする。

【解決手段】シートベルトにおけるウエビング20のアンカープレート21を車体パネル30に取り付けるアンカーボルト22を挿通させるために、ラゲージサイドトリム10に開口12を開設し、その周りに薄肉状の脆弱部14によるクラッシャブル構造を採用することで、成形金型40の型構造を簡素化しつつ、クラッシャブル構造により、廃車時におけるラゲージサイドトリム10の開口12周りの破断を促進させ、回収作業性を高める。

(もっと読む)

真空成形装置

【課題】成形型の型面に向けて表皮材を真空吸引して成形する真空成形装置において、成形型にクラックが発生することを防止する。

【解決手段】成形型12の型面14に向けて表皮材30を真空吸引して成形する真空成形装置10であって、成形型12は、細粒状の金属材料を樹脂で固めたものであり、成形型12の型面14とは反対側の下面側は、支持部材18によって支持されている。支持部材18は、成形型12の下面に設けられた受け部材50と連結している。支持部材18の上端部には、受け部材50を吸着することのできる磁石51が設けられている。

(もっと読む)

セット枠の歪み計測方法

【課題】セット枠を引き続いて使用することの適否の確認を可能とし、発泡成形時の真空吸引において成形型とセット枠との間のシール性を適正に保つ。

【解決手段】成形型にセットされたシートカバーを該成形型の成形面に沿うように真空吸引しながら成形型内でシートパッドを発泡成形する際に、このシートカバーを成形型にセットするために使用されるセット枠の歪み計測方法であって、圧力センサ42を備えた計測型40にセット枠(外枠15)をセットした状態において、この計測型40に対するセット枠の接触圧力の分布を検出し、この圧力分布のパターンに基づいてセット枠の全体的な歪みを計測する。

(もっと読む)

モールドイン成形用係止部材の製造方法

【課題】成形型内の凹部に簡単かつ確実に保持でき、しかも成形型凹部の巾方向の間隙の封止に優れ、樹脂組成物の係合素子側への流入を確実に阻止することができるモールドイン成形用係止部材の製造方法を提供する。

【解決手段】熱可塑性樹脂をノズルから溶融押出して、基板長さ方向に連続した列条を基板表面に有し、さらに同表面の幅方向両端部に基板長さ方向に連続し三角形または円弧状の断面形状を有するシール用突起(4)を有するテープを形成し、該列条に小間隔で切れ目を入れ、次いでテープを長さ方向に延伸し、かつフェライト含有層をテープ面に塗付することにより、基板(1)の表面に多数の係合素子(2)と基板表面の幅方向両端部に長さ方向に連続した三角形または円弧状の断面形状を有するシール用突部(4)を有し、かつ基板の少なくとも1面にフェライト含有層を有するモールドイン成形用係止部材の製造方法。

(もっと読む)

発泡樹脂成形品の成形方法及び成形装置

【課題】非発泡状態または低発泡倍率状態の加圧取付部を発泡樹脂成形品の発泡本体部から一体的に突出するように成形するに際して、相手部材への取付時の加圧力によって、発泡本体部の加圧取付部に連続する部分が発泡本体部側へ沈み込むことを防止する。

【解決手段】成形型21、25内に充填された発泡性樹脂によりワーク10の発泡本体部11を前記成形型の前記発泡本体部に対応する成形型部25をコアバックさせることにより発泡成形すると共に、加圧されることにより相手部材に取り付けられる発泡抑制樹脂部から成る加圧取付部13を前記発泡本体部から一体的に突出するように成形するに際して、発泡本体部の前記加圧取付部に連続する部分に、発泡本体部の他の部分よりも、前記成形型部をコアバックさせるときのコアバック量率が小さく設定されて成形される加圧取付部基部14を形成することを特徴とする。

(もっと読む)

発泡成形用の金型及び発泡成形方法

【課題】ガス通路に生じたバリを切断分離する切断装置を備えており、脱型後の該バリの切断分離作業を不要とすることができる発泡成形用の金型及びその成形方法を提供する。

【解決手段】金型1は、ガス通路8内に生じたバリBをキャビティ4内の成形品から切断分離するための刃11を有した切断装置10を備えている。ウレタンが十分に発泡してキャビティ4内が発泡ウレタンで満たされ、キャビティ4内のガスの全量が金型1外に排出されると、ウレタンの一部がガス通路8内に入り込み、バリBとなる。その後、切断装置10のエアシリンダ装置12を突出作動させ、刃11をガス通路8内に突出させてバリBを成形品から切断分離する。

(もっと読む)

シート成形方法

【課題】シートパッドの成形工程ではシートカバーを成形型にセットするだけで発泡成形の準備を完了して成形工程での作業時間を短縮する。

【解決手段】検査工程において各種の検査を終えたシートカバーを、シートパッドの成形工程に移して成形型にセットし、この成形型内を真空吸引しながら該成形型内に位置しているシートカバーの内側にシートパッドを発泡成形するシート成形方法であって、シートカバー30の検査工程では該シートカバーを、シートパッドの成形工程で用いるセット枠12によって検査型10にセットし、シートカバー30の形状ならびに真空吸引時のシール性の適否を検査する。この後、シートカバー30をセット枠12と共に成形工程に移して成形型にセットする。

(もっと読む)

二色成形品の成形方法並びに成形装置

【課題】キャビティを分割して、各分割キャビティに異なる色彩の溶融樹脂を射出充填してなる二色成形品の成形方法並びにその成形装置であって、金型構造の簡素化を図るとともに、一般部の厚みと斜面部の厚みを均一に制御する。

【解決手段】成形上下型50,60間のキャビティCを区画する仕切り部材70は、成形下型60の溝部64内に収容される耐熱・耐圧チューブ71から構成され、チューブ71の膨張状態でキャビティC1,C2間を区画する一方、チューブ71の収縮状態でキャビティC1,C2間を連通させる。従って、従来の油圧シリンダに比べ構造を簡素化するとともに、チューブ71を採用することで、製品における一般部10aと斜面部10bとの厚みが均一になるように制御する。

(もっと読む)

樹脂成形品の成形方法並びに成形装置

【課題】成形金型内に配置したフロート機構により、フランジ形成加工、玉縁形成加工、孔開け加工を行なう樹脂成形品の成形方法並びに成形装置であって、フロート機構の構造を簡素化することで金型の設計自由度を高める。

【解決手段】樹脂成形品20の成形装置40は、相互に型締め、型開き可能な成形上下型50,60と、成形下型60の凹部66内に配置されるフロート機構とから構成され、このフロート機構は、玉縁形成加工用、フランジ形成加工用、孔開け加工用の各フロートブロック70と、これを支持する膨張・収縮チューブ80とから構成され、膨張・収縮チューブ80内に流体供給系81から流体を充填することで膨張・収縮チューブ80を膨張させてフロートブロック70を上方に持ち上げ、フランジ形成加工、玉縁形成加工、孔開け加工を行なう。

(もっと読む)

二色成形品の成形方法並びに成形金型

【課題】射出成形工法を採用した二色成形品の成形方法並びに成形金型であって、見切りライン付近の絞模様の消失を防ぎ外観性能を高める。

【解決手段】成形金型40で画成されるキャビティCを二分割する分割機構部50における分割バー51を耐熱性を有する軟質材料で構成するとともに、分割バー51の上面に湾曲シール面53を備えるように形成する。従って、第1のキャビティC1内に溶融樹脂M1を射出充填する際は、分割バー51が可動側金型41の型面と密着シールするが、分割バー51が軟質材料であるため、可動側金型41の絞模様のダメージを軽減できるとともに、湾曲シール面53,414同士が密着するため、シール性能を高めることができる。

(もっと読む)

二色成形品の成形方法並びに成形装置

【課題】キャビティ内に仕切りプレートを昇降させてキャビティを区画、あるいは連通させ、各分割キャビティ内に異なる色彩の溶融樹脂を射出充填してなる二色成形品の成形方法並びにその成形装置であって、金型構造の簡素化を図るとともに、一般部の厚みと斜面部の厚みを均一に制御する。

【解決手段】成形上下型50,60間のキャビティCを区画する仕切りプレート70は、成形下型60に収容される膨張・収縮チューブ80に支持され、膨張・収縮チューブ80の膨張時、仕切りプレート70を成形上型50の型面に当接するまで上昇させるとともに、膨張・収縮チューブ80の収縮時、仕切りプレート70を下降させてキャビティ同士を連通させる。従って、従来に比べ構造を簡素化するとともに、仕切りプレート70、膨張・収縮チューブ80を一般部10aと斜面部10bに分割構成することで、一般部10aと斜面部10bとの厚みを均一に制御する。

(もっと読む)

発泡成形設備

【課題】レイアウト変更の自由度が高く、また設備も簡易となる発泡成形設備を提供する。

【解決手段】台車70がライン1〜6を循環し、1周する度に成形品が成形される。金型80に対し、防爆注入ゾーン10にてウレタン原液が供給される。台車70は、ライン1、2を経て、ライン3,3a,3bのいずれかを走行する。この間、金型80が温水で加熱され、ウレタンの発泡及び硬化反応が進行する。蓋開け機31で上型82が開放され、脱型ゾーン32で成形品が下型81から脱型される。台車70は、次いで離型剤塗布ゾーンまで走行し、キャビティ面に離型剤が塗布される。副資材が副資材セットゾーン50において金型80にセットされる。待機ゾーン60での待機中に、温水の交換、エアタンク79へのエアの補充、バッテリ71への充電が行われる。

(もっと読む)

樹脂成形品及びその製造方法

【課題】基材と表皮材の間に発泡樹脂を注入した際に、該発泡樹脂が複数に分割された基材同士の接合部から漏れ出すことを防止することのできる樹脂成形品及びその製造方法を提供する。

【解決手段】樹脂製の基材36の表面に表皮材38が被覆されており、基材36と表皮材38がそれらの間に注入された発泡樹脂40により接合一体化されているドアトリム10のアッパーベース12であって、基材36は複数の基材36a、36bに分割されており、その分割された基材36a、36b同士の接合部50に弾性材料からなるシール部材46が挟まれていることを特徴とするドアトリム10のアッパーベース12。シール部材46としては、スラブウレタンからなる部材を用いるのが好ましい。

(もっと読む)

中空二重壁構造体及びその製造方法

【課題】本発明は、縦インナーリブと横インナーリブとの間に間隔が形成されてなく、縦インナーリブと横インナーリブとが一連となって一体化している曲げ剛性の高い中空二重壁構造体、及びその製造方法を提供すること。

【解決手段】熱可塑性樹脂製の第一壁21と第二壁22とが離間してなる中空二重壁構造体Aであって、第一壁21と第二壁22との間に形成された空間Vに、縦インナーリブ11と、該縦インナーリブ11に直行する横インナーリブ12と、十字状の交差部13と、が形成され、縦インナーリブ11が交差部13を介して横インナーリブ12と結合しているとともに、交差部13と第一壁21との接合部の近傍に空部Hが形成されたリブ構造を有することを特徴とする中空二重壁構造体A。また、分割金型3を閉じる工程と、パリソンPを融着させる工程と、スライドコアを後退させる工程と、加圧流体を導入する工程と、を備える中空二重壁構造体の製造方法。

(もっと読む)

201 - 220 / 468

[ Back to top ]