Fターム[4F202AH26]の内容

プラスチック等の成形用の型 (108,678) | 用途物品 (8,494) | 車両(←軽車両)部材 (2,475) | 車両用内装材、クッション (468)

Fターム[4F202AH26]に分類される特許

161 - 180 / 468

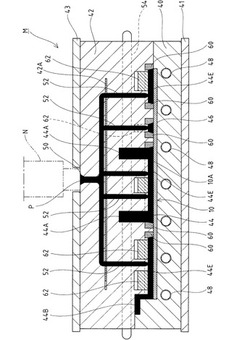

金属樹脂複合部材の製造装置および製造方法

【課題】樹脂部材が金属部材に適切に取着された金属樹脂複合部材を得るための製造装置および製造方法を提供する。

【解決手段】

製造装置Mは、金属部材であるアルミニウムパネル10を保持可能な第1成形型40と、第1成形型40との型閉めによりアルミニウムパネル10との間にキャビティ44を画成する第2成形型42とを有する。第2成形型42における第1成形型40側に開口する前記キャビティ44の開口縁部に、該第2成形型42よりも低い熱伝導性を有する断熱部材60を設ける。従って、第2成形型42におけるキャビティ44の開口縁部を該第2成形型42より低い熱伝導性に維持したもとで、該キャビティ40に樹脂Pを注入することで、樹脂部材がアルミニウムパネル10に取着された状態で成形される。

(もっと読む)

複合成形品の製造方法

【課題】表皮が成形型の型面から離間することを防ぐことで表皮にシワや破れを発生させることなく複合成形品を製造する。

【解決手段】基材52(第2成形品)と表皮54(第1成形品)とが一体化された複合成形品50の製造方法であって、凹状をなす第1成形面S1と凸状をなす第2成形面S2との間で表皮54を成形する第1成形工程と、第1成形面S1に保持された表皮54と凸状をなす第3成形面S3との間で基材52を発泡成形する第2成形工程とを備え、第1成形面S1の型抜き方向に対する勾配θ1が、第2成形面S2の型抜き方向に対する勾配θ2よりも小さく設定されていることを特徴とする。

(もっと読む)

表面形状データ作成方法およびこれに用いる表面形状データ作成装置

【課題】互いにかけ離れた高さの皮絞模様とステッチ糸を含む皮革モデルの表面形状でも、限られた階調幅の画像データで、それぞれ微細な表現が確保される表面形状データを作成してマスター型を簡便に製作可能とする。

【解決手段】皮革モデルの表面測定データを、あらかじめ定めた1階調当りの高さに256階調を乗じた分割高さ単位でグループに分割する。分割したそれぞれのグループにおける表面測定データを、分割高さを順次に累積した値を基準値とするローカルデータに変換してから、RGBのチャンネルに割り当て合成してRGB画像データに変換し、このRGB画像データを表面形状データとする。分割したそれぞれのローカルデータが256階調幅で表現されるから、高さの低い皮絞模様部分でも微細な表現が再現される。

(もっと読む)

車両用内装部品の製造装置および製造方法

【課題】 本発明は、複雑な構造の装置を使用しないで作業効率の向上を図る車両用内装部品の製造装置を提供する。

【解決手段】 樹脂成形金型に装着する表皮材を掛止する掛止ステージと、掛止ステージを所定位置に搬送する搬送手段と、を有する表皮材受渡し機と、樹脂成形金型へ装着する角度で掛止ステージから表皮材を受け取り、その角度に表皮材を保持する表皮保持部と、表皮保持部を支持する支持ロッドと、樹脂金型へ表皮材を装着するために、支持ロッドを所定位置から樹脂成形金型へ移動する移動機構と、を有する表皮材装着機と、を備えることを特徴とする車両用内装部品の製造装置。

(もっと読む)

複合成形品の製造方法

【課題】第1成形品が第1成形面から離間することを防ぐことで第1成形品にシワや破れを発生させることなく複合成形品を製造する。

【解決手段】本発明は、表皮材60(第1成形品)と基材70(第2成形品)とを一体成形してなる車両用内装材50の製造方法であって、凹状をなす第1成形面21と凸状をなす第2成形面31との間で表皮材60を成形する第1成形工程と、第1成形面21に保持された表皮材60と第3成形面41との間で基材70を発泡成形する第2成形工程とを備え、表皮材60は、第1成形面21に沿って成形される本体部61と、本体部61の外周に設けられた外壁部61Aを外周側に折り返した形態をなし、外壁部61Aとの間で第1成形面21の開口縁部23を挟み付ける突起62Bとを備えて構成されるところに特徴を有する。

(もっと読む)

発泡成形品の製造方法及び発泡成形品

【課題】金型の摺動面の隙間から発泡樹脂材料が漏出する問題を解決することのできる発泡成形品の製造方法を提供する。

【解決手段】第1分割型40と第2分割型46とに分割された金型の第1キャビティ50に、硬質の樹脂製の芯材12をセットした状態で、発泡樹脂材料を射出して表皮と発泡層を成形及び芯材12に一体化するに際し、第1キャビティ50の拡大のための第1分割型40の後退移動時に、第2分割型46の第2摺動面52,54を第1分割型40に対し金属接触させることなく、芯材12の側端面22,折曲げ部28の外面56を第1摺動面として摺動させ、第1キャビティ50を閉鎖状態に維持するようになす。

(もっと読む)

樹脂発泡成形品の製造方法及び樹脂発泡成形品

【課題】従来の製造装置に特別な装置を付加しなくても樹脂発泡成形品の成形のサイクルタイムを短くし得て、生産効率を高めることができる樹脂発泡成形品の製造方法を提供する。

【解決手段】第1分割型40と第2分割型48とで形成される第1キャビティ50に、発泡樹脂材料55を射出して充填し、その後第1分割型40を後退移動させて第1キャビティ50を拡大し、発泡樹脂材料55を発泡させて、表皮とその内側の発泡層を芯材12に一体に積層して成る樹脂発泡成形品を製造するに際し、第1分割型40に芯材12を貫通する複数の凸型部46を設けておいて、これら凸型部46にて発泡層を冷却し、脱型までの時間を短縮化する。

(もっと読む)

加飾製品の製造装置及びその製造方法

【課題】基材に貼着する表皮材の余剰量を調整可能であり且つ装飾側に位置する側面部端縁側の領域に、皺や局部的な浮き上がりの発生を防止しした高品質の成形品得る製造装置及びその製造方法の提供。

【解決手段】受け治具16の上面に基材2を載置固定してクランパ15により端縁が把持された表皮材8を基材2の表面に密着させる。この時、クランパ15を表皮材8の端縁部が受け治具の側面全体に密接するに十分な位置まで相対的に移動させる。ここで差圧発生手段を作動し、その差圧により表皮材8を変形させながら基材の表面から周側面を越えてその端部側裏面に密接するまで巻き込む。この巻き込み動作時の前記差圧発生手段の作動による差圧力により、摺動部材18を表皮材8を介して付勢部材19の付勢に抗して受け治具16の周面に形成された凹穴部20内を底面側へと摺動させ表皮材8を基材2の裏面側端部6に密着させる。

(もっと読む)

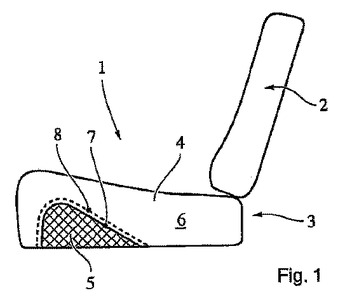

発泡成形品およびその成形方法

【課題】主に、ソフト感の不足を解消すると共に、表面形状を自在にコントロールできる発泡成形品及びその成形方法を提供する。

【解決手段】表皮材4と、芯材5と、発泡材6とを有し、表皮材4が、製品形状に賦形され、発泡材6が、発泡成形によって表皮材4と芯材5との間に設けられた発泡成形品3であって、表皮材4と発泡材6との層間に、発泡材6よりも弱い力で弾性変形および復帰が可能なクッション材8が埋設され、クッション材8が、表皮材4の賦形時に、加熱された表皮材4の熱を利用して、予め表皮材4の内面部分に熱融着されると共に、発泡材6の発泡成形時に、表皮材4と一緒に発泡材6に一体化されたものとしている。

(もっと読む)

クッション要素およびそれを生産するための方法および金型

本発明は、クッション要素、詳細には車両座席用のクッション要素(4)の生産方法であって、三次元分離ゾーンを形成するのに適したコンポーネント(18)が金型(9)内に挿入され、その後少なくとも1つの第1の発泡性物質が金型(9)の第1の空間内に導入され、前記物質を発泡させた時点で、コンポーネント(18)が第1の発泡クッション領域(5)と金型(9)内のさらなる空間の間に三次元分離要素(8)を形成する方法に関する。本発明によると三次元分離要素(8)を形成させるための形成ステップ中に、コンポーネント(18)は金型(9)内でカウンタサポート(13)に対し押圧される。適切な金型(9)には、少なくとも1つの上部金型(11)、下部金型(10)および三次元形状をとるコンポーネント(18)と接触するためのカウンタサポート(13)が含まれる。三次元成形可能な原型を金型(9)内に導入しその後、三次元分離要素(8)を提供するようにそれを形成させることによって、異なる特性、詳細には異なる硬度を有する複雑な形成領域を、発泡クッション要素(4)内に経済的に生成することができる。  (もっと読む)

(もっと読む)

インサート成形方法及びインサート成形品

【課題】天然木化粧パネル等を製造する際のバックアップ材や化粧板、接着フィルムの積層構造を簡略化できるようにする。

【解決手段】まず、可動側金型21にスペーサーフィルム12を取り付けるとともに、天然木等を用いたコアフィルム10を密着させる。次いで、可動側金型21と固定側金型22とを型閉めして、溶融された合成樹脂を射出ゲート23から注入することによって、コア部品を作製する。次いで、コア部品からスペーサーフィルム12を取り外して、再び固定側金型22に密着させる。次いで、溶融樹脂導入部品24を、固定側金型22に密着させたコア部品に仮固定させる。そして、可動側金型21と固定側金型22とを型閉めして、溶融された合成樹脂を射出ゲート23から注入することによって、コアフィルム10の表面及び裏面の両面に合成樹脂層20a,20bが形成されたインサート成形品を作製する。

(もっと読む)

部品成形方法

【課題】 本発明は、部品の硬さを局所的に変えるようにした部品成形方法を提供することを目的とする。

【解決手段】 不織布に熱硬化性の合成樹脂材を含浸させてなる成形不織布3を、上型1と下型2との協働によって部品30を成形する方法において、

内部にヒータ4が設けられた前記下型2の成形面2A上には、前記成形不織布3の裏面に当接する複数の凸部20〜27が設けられ、前記下型2の前記凸部20〜27と前記上型1の成形面1Aとで前記成形不織布3をプレス成形する。

(もっと読む)

ポリウレタンフォーム成形品及びその製造方法

【課題】振動吸収特性に優れたポリウレタンフォーム成形品及びその製造方法とを提供する。

【解決手段】上型1及び下型2のキャビティ面に、合成樹脂フィルム3,4、又は水溶性離型剤が設けられている。下型2内にウレタン原液を供給した後、上型1を該下型2に装着して型締めを行い、ウレタンを加熱発泡させてポリウレタンフォーム成形品とする。この成形品は、表面の少なくとも一部が表面粗さ2〜20μmの平滑部となっており、該平滑部の通気度が内部の通気度よりも低い。この平滑部には、セル膜が残留している。これにより、自動車用シートパッドの表面の通気度が内部の通気度よりも小さくなり、自動車用シートパッドの内部と外部との間の空気の出入りが制限され、エアダンピング効果が強くなり、シートパッドとして好適な振動吸収特性を有したものとなる。

(もっと読む)

硬質発泡樹脂、その成形方法及び成形用金型

【課題】物性の異なる部分間に溝がなく、各部分同士の境界面が一定している硬質発泡樹脂と、その成形方法及び成形用金型を提供する。

【解決手段】衝撃吸収材7を成形するには、予め別の金型によって成形されたインサート成形品5を金型1内に配置し、係止部4に突き刺すようにして仮固定する。下型3内の残余のスペースに発泡成形用原液Rを供給した後、型閉めし、原液Rを加熱等によって発泡させ、インサート成形品5とは異硬度の部分6を成形する。衝撃吸収材7は、インサート成形品5に由来する部分と、この金型1内で発泡成形された部分6とからなり、衝撃吸収特性が異なる2つの部分を有している。

(もっと読む)

シートパッド、その製造方法及び金型

【課題】全体として一体発泡により容易に製造することができる、前面がソフトなシートパッドと、その製造方法及びそのための金型を提供する。

【解決手段】シートパッド1の前面に多数の凹穴7が設けられ、これによりシートパッド1の前面が圧縮変形し易いものとなっている。これにより、乗員の下脚部がこの前面に当ったときの感触がソフトとなる。下型31のキャビティの底面に凹穴7を形成するための凸部33が設けられている。シートパッド素体1Aを製造し、このシートパッド素体1Aの前部を下方に折り曲げることにより製造される。

(もっと読む)

発泡樹脂成形品及びその成形方法

【課題】ヘッドレスト穴などの穴の縁部の変形が防止される発泡樹脂成形品と、その成形方法を提供する。

【解決手段】シートパッド1のヘッドレスト穴4の周囲に高強度樹脂が付着されて高強度とされている。高強度樹脂は、シートパッドにスプレー等によって付着されてもよく、発泡成形用金型のキャビティ面に付着しておいてもよい。

(もっと読む)

エアバッグシュータの製造方法

【課題】基材表面の見栄えの悪化及びヒンジの剛性低下、破損等を防止する。

【解決手段】固定型39には、受け部21に対応するように段差部39aが形成され、第2可動型43は、段差部39aに対応するようにフラップ29の先端縁裏面を成形する突起43aを有する。エアバッグシュータ15の成形後、第1可動型41を型開き方向に移動させてエアバッグシュータ15のフラップ29及び反ヒンジ31側を除くフランジ35の表面から離間させる。その後、第2可動型43を型開き方向に移動させてエアバッグシュータ15の反ヒンジ31側のフランジ35の表面及び反ヒンジ31側の枠体17のシューティング口27側端面から離間させるとともに、フラップ29の先端裏面を第2可動型43の突起43aで型開き方向に押すことによりフラップ29先端側部分を撓ませながら固定型39から離間させてフラップ29の先端縁を突起43aから離脱させる。

(もっと読む)

内装品の製造方法

【課題】発泡射出成形法を利用して、意匠表面の意匠性を高く確保しつつ局部的に発泡倍率を高める。

【解決手段】貫通部23を有する硬質の芯材2を形成し、貫通部23を塞いだ状態で芯材2をキャビティ内に配置し、芯材の表面側に発泡剤を含む軟質樹脂からなる成形材料を射出して積層し、貫通部23を閉じた状態を開くことで成形材料を貫通部23を介して膨出させる。軟質樹脂層3の表面にパーティングラインが形成されることがなく、貫通部23に対向する部位の発泡倍率が高まる。

(もっと読む)

表皮付き発泡成形品の成形型およびこの成形型を使用した表皮付き発泡成形品の成形方法

【課題】表皮成形面にスプレーした表皮原料がスライド型部とスライド支持面との間へ進入するのを防止する。

【解決手段】スプレー成形により表皮が成形される表皮成形面42を有する第1成形型40は、成形された表皮付き発泡成形品の脱型を可能にするスライド型部50を有する。スライド型部50は、第1成形型40に設けたスライド支持面48に沿ってスライドするスライド型本体54と、スライド型本体54のスライド支持面48側に配設した弾性体としてのシール部62とを備える。シール部62の内部に空洞部70が形成され、この空洞部70に空気を供給すると該空洞部70が膨張し、スライド支持面48と表皮成形面42との境界Lを閉塞するようにシール部62がスライド支持面48に当接する。

(もっと読む)

発泡樹脂ブロックの製造方法

【課題】ウレタンフォームブロック等の発泡樹脂ブロックの角部における形成不良による歩留まりの低下を抑制できる発泡樹脂ブロックの製造方法を提供する。

【解決手段】本発泡樹脂ブロックの製造方法は、発泡樹脂原料1を型2に流し込んで発泡させ、発泡樹脂を上方に成長させることにより発泡樹脂ブロックを形成するものであって、型2は、略矩形状の底壁21と、この底壁21の周囲を囲むようにして形成された側壁22と、を備えており、上方が開放された箱形の型であり、この型2には、側壁22の屈曲した角部22aを加温できる加温手段4が備えられており、この加温手段4により型2の側壁22における角部22aを加温しながら、発泡樹脂を成長させる工程を備える

(もっと読む)

161 - 180 / 468

[ Back to top ]