Fターム[4F202AJ05]の内容

プラスチック等の成形用の型 (108,678) | 装置又は装置部材の材料の特徴 (5,523) | 材質の特徴 (3,074) | ゴム(←シリコーンゴム) (290)

Fターム[4F202AJ05]に分類される特許

1 - 20 / 290

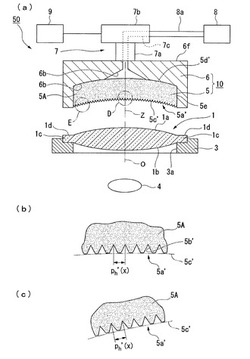

光学素子の製造方法、微細構造形成用型、および微細構造形成用型組立体

【課題】光学素子の製造方法において、曲率を有する光学面を有する光学素子の光学面に複数の凹凸形状による微細構造を精度よく形成することができるようにする。

【解決手段】凸レンズ面1aに沿って配置された複数の凹凸形状による反射防止部を備える光学素子の製造方法であって、弾性体からなる基体部5Aの一表面に、反射防止部の凹凸形状を凸レンズ面1aの接線方向に沿って伸長または圧縮し反転させた形状からなる成形面部を形成して、微細構造形成用型5を製作する型製作工程と、微細構造用形成用型5を湾曲させて、一表面を凸レンズ面1aに実質的に沿う形状に変形させることにより、成形面部を反射防止部が反転した形状に変形させる型変形工程と、凸レンズ面1aを有するレンズ本体1の凸レンズ面1aに成形用樹脂を塗布し、型変形工程で変形された成形面部5c’を凸レンズ面1aに押圧し、成形用樹脂を硬化させる成形工程と、を備える方法とする。

(もっと読む)

複合部品の製造方法及び複合部品

【課題】様々な基材を用いても簡易な方法で基材と樹脂部材とを機械的結合できる複合部品の製造方法及び複合部品を提供する。

【解決手段】金属パイプ2を配置した金型10内に、金属パイプ2の表面の少なくとも一部を覆うように溶融樹脂を射出して冷却することで、金属パイプ2と樹脂部材3が一体化された複合部品1を得る複合部品1の製造方法であって、金属パイプ2の表裏面を貫通する貫通孔2aを設け、当該貫通孔2aを塞ぐように金属パイプ2の表面側Fにシート材4を配置した状態で表面側Fに溶融樹脂を射出することで、射出した溶融樹脂によってシート材4を貫通孔2a内に押し込んで金属パイプ2の裏面側Rに膨出させ、貫通孔2aの裏面側Rの開口径よりも大径の係合突起5となる膨出部を形成することにより、係合突起5によって金属パイプ2と樹脂部材3とが結合された複合部品1を得る。

(もっと読む)

金型離型回復シートおよびそれを用いた金型離型処理方法

【課題】金型成形時に使用する封止材料の種類に関わらず良好な離型性を付与することができ、洗浄後の金型表面に対する離型剤の付与を均一かつ容易に行なうことのできる金型離型回復シートを提供する。

【解決手段】加熱成形用金型に離型剤を塗布するための金型離型回復シートである。そして、上記金型離型回復シートは、未加硫ゴム生地を母材とし、これに下記の(A)および(B)成分を、下記(A)成分および(B)成分の合計含有量が、未加硫ゴム生地100重量部に対して8〜25重量部であり、かつ下記(A)成分と(B)成分の重量比が、(A):(B)=6:4〜4:6となるよう含有するとともに、下記の(C)成分を含有する。

(A)モンタン酸エステル系ワックス。

(B)ポリエチレン系ワックス。

(C)ジメチルポリシロキサン。

(もっと読む)

成形品の製造方法及び製造装置

【課題】成形品(例えば型取り用型)の製造において、成形型内に注入する液体材料(例えばゴム材料)内の気泡を確実に除去する。

【解決手段】原型1及び裏打ち部材2の間に形成された成形空間の最下部と樋状容器4との間を連通路20により接続し、樋状容器4内に取り付けた開閉部材5により連通路20を閉じた状態に設定する。樋状容器4に所要量の液状のゴム材料Gを注入して一旦滞留させた後、開閉部材5により連通路20を開いた状態に設定してゴム材料Gを重力の作用により成形空間内に流入させ、成形空間内にゴム材料Gを充填する。

(もっと読む)

RTM成形方法及びそれによるFRP成形品

【課題】樹脂成形品について、複雑な形状部分を有したものであってもマトリックス樹脂にフェノール樹脂を用いながら生産性の低下を伴うことなく高精度に成形できるようにする。

【解決手段】下型2にゲルコート塗装層50を設けて強化繊維シート60を敷設するとともに所定位置に置き駒5を配し、その後上型3を被せて上下両型の外周側重ね合わせ部分を所定の手段で密着させ、熱硬化性樹脂を注入して強化繊維シート60に含浸させながら型内部20に充填した後、所定の温度で加熱し熱硬化性樹脂を硬化させてFRP成形品を得るRTM成形方法において、その熱硬化性樹脂をフェノール樹脂とし、前記置き駒5が、軟質樹脂製の駒5aと硬質樹脂製の駒5bの組み合わせからなり型内部20でアンダー部分25aを有した隙間空間25を埋めるように配置される、ことを特徴とするものとした。

(もっと読む)

石目調内装材の製造方法

【課題】サイディング以上に本物の石材の凹凸を表現した石肌面を有し、その石肌面に凹凸に加えて、鉱物の結晶面を表す多数の微細な結晶面部9,9,…が出た質感を有する石目調内装材が後塗装や後加工によることなく実現できるようにする。

【解決手段】多数の鉱物の結晶を有する、火成岩又は変成岩からなる原石材をランダムに切削して、凹凸のある石肌面(割石面)が形成されかつ石肌面に結晶の一部が平滑面(平面)からなる結晶面として部分的に露出したマスター石材を形成する。そのマスター石材に溶融シリコン樹脂を押し当ててシリコン型を取り、そのシリコン型に発泡材(成形材料)を流し込んで発泡成形させて成形体を得、その成形体の表面を塗装する。

(もっと読む)

微細構造転写装置及びスタンパ移送方法

【課題】従来の微細構造転写装置と比較して、スタンパの交換に要する時間を短縮することができると共に、スタンパの転写面に異物が付着するのを防止することができる微細構造転写装置を提供する。

【解決手段】スタンパヘッド23に取り付けられたスタンパ2を被転写体5に押し付けて、前記スタンパ2に形成された微細な凹凸パターンを前記被転写体5の表面に転写する微細構造転写装置1において、前記スタンパヘッド23に対して近接移動可能な移動ステージ31と、この移動ステージ31に設けられたスタンパ保持部32とを備え、前記スタンパ保持部32が、前記スタンパ2の前記凹凸パターンの形成面を粘着保持可能な粘着層35を有することを特徴とする。

(もっと読む)

成形用金型、成形装置、及び成形品の製造方法。

【課題】成形品にバリを生じにくくすることができる成形用金型、成形装置、及び成形品の成形方法を提供する。

【解決手段】成形装置100は、金型110を有する。金型110は、下型114と、下型114と接触する上型116とを有し、下型114と上型116との間に熱硬化性樹脂を保持するキャビティ120が形成される。金型110は、下型114と上型116とが接触するパーティング面144に配置され、キャビティ120に保持された光硬化性樹脂と接触して、キャビティ120に保持された光硬化性樹脂に押圧されて弾性変形する弾性体150をさらに有する。

(もっと読む)

パウダースラッシュ成形装置のシール構造

【課題】主に、簡単な構成で金型との間の隙間をなくすと共にシール力を均一化し得るようにする。

【解決手段】パウダースラッシュ成形装置11を構成するリザーバ容器13の開口縁部13aに、金型14に当接してシール可能なシール材16が取付けられたパウダースラッシュ成形装置11のシール構造に関する。そして、シール材16の金型14に当接する部分に、内部に流体を注入することによって風船状に膨らませることのできる膨張可能部25を設けるようにしている。

(もっと読む)

熱プレス装置およびそれを用いた回路基板の製造方法

【課題】熱プレス装置の熱盤間の相対移動量を測定し一定の相対移動量を確保することで貫通孔の変形のない高品質な回路基板を製造する。

【解決手段】隣合う2つの熱盤に熱盤間の相対移動量の測定手段が取り付けられていることを特徴とする熱プレス装置を提供し、その熱プレス装置を用いることにより、全方向に変形可能な柔軟性の高い材料を熱盤間に配置し、常温状態で加圧しながら熱盤間の相対移動量を測定することで相対移動量の調整が容易となり一定の相対移動量を確保することで貫通孔の変形のない高品質な回路基板を製造し提供する。

(もっと読む)

中空成型品の製造のための成型デバイスおよび成型方法

【課題】中空成型品を製造するための成型デバイスを提供する。

【解決手段】デバイスは、キャビティを備えた型と、キャビティを流通状態の成型材料で充満するための充填デバイスと、射出体と、射出体を駆動して、キャビティを充満した成型材料内を動作軌跡に沿って移動させるように設計された変位デバイスと、を具備し、キャビティは、射出体の動作軌跡に沿って連続して配列された少なくとも2つのキャビティ部を具備し、キャビティ部は動作軌跡に直交した異なった形状の断面とされており、射出体は変形可能材料で形成された変形可能部を具備し、変形可能材料は成型材料よりも低い弾性圧縮強度を有し、成型材料は、変形可能材料から成る立方体の試験片が、固化した状態の成型材料から成る同一の形状およびサイズの試験片よりも低い弾性圧縮強度である。

(もっと読む)

空気入りタイヤの加硫装置

【課題】ブラダー内部に設置した部材によりブラダーに損傷を生じさせることなく、ブラダーの上下方向の温度差を低減した空気入りタイヤの加硫装置を提供する。

【解決手段】中心機構3である下側クランプ部材8内の外周面にゴム製の遮蔽体13を設け、加硫時にブラダー4が膨張している状態において遮蔽体13の外端部15が、内端部16よりも上方でかつブラダー4の上端部を把持する上側クランプリング6よりも外側に位置するとともに、ブラダー4内にスチームS及び窒素ガスNを噴射する吹出口9に遮蔽体13の上面14を対向させる。

(もっと読む)

ブラダーの作成方法

【課題】ボールノーズ部を有するAFVタイプのブラダーを作成するブラダーの作成装置を用いながらも、ボールノーズ部のカット作業を行うことなく、部品取付穴を有するセンターポストタイプのブラダーを作成することができる。

【解決手段】金型のボールノーズ部を形成するためのボールノーズキャビティに、ボールノーズ部と同形状のカップ体を配置するカップ体配置工程と、ブラダー材料のプレス加硫を行うプレス加硫工程とを備えており、プレス加硫時に、カップ体の存在により、ブラダー材料がボールノーズキャビティに進入しないようにして、部品取付穴を有するブラダーを作成することを特徴とするブラダーの作成方法である。

(もっと読む)

複製金型

【課題】複製金型100における電鋳層主面11上の凹凸を、UV硬化樹脂や熱可塑性樹脂に転写するインプリント成形において電鋳層反対面12に凹凸があっても均一なプレス圧力で転写できる複製金型を提供する。

【解決手段】凹凸形状を備える母型主面41を有する母型40から、母型主面41上に電鋳を成長させた後、母型40から離脱させた電鋳層10と、電鋳層10の母型主面41と接していた面に相対する位置にある電鋳層反対面12に設けられた緩衝層20と、を有する。この複製金型100を用いることで、インプリント成形において、緩衝層20がプレスの圧力均一化を可能とする。

(もっと読む)

タイヤ加硫用モールドの製造方法

【課題】作業工数を削減しつつ、モールドの製造過程でサイプ用ブレードを植設した石膏鋳型を乾燥させる際やこの石膏鋳型を用いて鋳造する際に、石膏鋳型にクラックが発生しないようにできるタイヤ加硫用モールドの製造方法を提供する。

【解決手段】ゴム型8の表面に植設したサイプ用ブレード7の長さ方向端部7aおよびゴム型8の表面に熱溶融消失材10を接触させて配置した後、石膏Pを流し込んで、ゴム型8の表面形状を転写しつつサイプ用ブレード7を表面に移設した石膏鋳型を作製し、石膏鋳型を加熱乾燥する際に熱溶融消失材10を消失させてサイプ用ブレード7の長さ方向端部7aで石膏鋳型に空洞を形成した後、溶融金属を流し込んで、石膏鋳型の表面形状を転写しつつサイプ用ブレード7を表面に移設したモールドを鋳造し、空洞に充填された溶融金属が固化して形成された空洞充填部をモールドから除去する。

(もっと読む)

金型構造

【課題】部品の精密な寸法を保持し、また、構造或いは外見を傷めることなく成形されるため、改良された金型構造を提供する。

【解決手段】異種材料成形体のインサート成形のための金型構造であり、上部金型210及び下部金型220を含む。前記上部金型は、インサート物を配設するキャビティ212を含む。前記下部金型は、剛性体222及び前記インサート物を載置する弾性接触部材224を含む。前記弾性接触部材は、前記形成プロセスの間の前記注入材料の寸法変動を吸収する。

(もっと読む)

光照射成形用のゴム型の製造方法

【課題】光吸収機能と耐熱機能との少なくとも一方が付与されたキャビティ表面層を有するゴム型を、キャビティ表面層に母型の表面形状を精度良く転写して製造することができる光照射成形用のゴム型の製造方法を提供すること。

【解決手段】塗布配置工程として、製品形状を有する母型6の表面に対して機能性ゴム材料42が塗布され、機能性ゴム材料42が塗布された母型6が型取り枠5内に配置された状態を形成する。次いで、充填工程として、機能性ゴム材料42が、完全硬化する前の所定の半硬化状態になったときに、型取り枠5内に透明又は半透明の光透過性ゴム材料41を充填する。次いで、成形工程として、機能性ゴム材料42によって、母型6の表面形状を転写したキャビティ表面層3を形成するとともに、光透過性ゴム材料41によって一般部2を形成して、ゴム型1を成形する。その後、取出工程として、母型6をゴム型1から取り出す。

(もっと読む)

光照射成形用のゴム型

【課題】キャビティ内の熱可塑性樹脂に照射する光の強度を強くすることができ、その耐久性を向上させることができる光照射成形用のゴム型を提供すること。

【解決手段】光照射成形用のゴム型1は、光を透過させる性質を有し、透過させた光をキャビティ11に配置した熱可塑性樹脂8に吸収させるよう構成してある。ゴム型1は、キャビティ11の周囲において互いに対面する分割面12を形成して、複数に分割したゴム型部1A、1Bから構成してある。複数のゴム型部1A、1Bは、光を透過させる性質を有する透明又は半透明のゴム材料からなる一般部2と、キャビティ11の内壁面に位置し、一般部2を構成するゴム材料よりも耐熱性に優れたゴム材料からなる耐熱ゴム層3とを形成してなる。

(もっと読む)

光照射成形装置及び光照射成形方法

【課題】大型・複雑形状の成形品の成形、溶融温度が高い熱可塑性樹脂の成形を行う場合であっても、高い寸法精度で樹脂の劣化を少なくして成形することができ、熱可塑性樹脂を予め溶融させてキャビティへ注入する装置が不要になり、少ない熱可塑性樹脂の使用量で成形品を成形することができる光照射成形装置及び光照射成形方法を提供すること。

【解決手段】光照射成形装置1は、光Xを透過する性質を有する一対のゴム型部2A、2Bと、一対のゴム型部2A、2Bの表面からキャビティ20に配置した粒子状の熱可塑性樹脂6Aへ光Xを照射する光照射手段4とを備えている。光照射成形装置1は、光照射手段4から照射した光Xが、熱可塑性樹脂6Aが溶融した部位から熱可塑性樹脂6Aが溶融していない部位へ到達するよう、一対のゴム型部2A、2Bと光照射手段4とを相対的に順次移動させて、熱可塑性樹脂6Aの各部位を順次溶融させるよう構成してある。

(もっと読む)

空気入りタイヤの製造方法

【課題】タイヤの加硫工程において、インナーライナーを損傷することなく、ブラダーとタイヤ内面との間の気体の排出を行なうとともに、エアーイン、屈曲亀裂性調整、転がり抵抗、および操縦安定性において優れた性能を示す空気入りタイヤの製造方法を提供する。

【解決手段】本発明の空気入りタイヤの製造方法は、複数のベントラインを備えるタイヤ加硫用ブラダーを用いて、インナーライナーを内面に備える空気入りタイヤを製造する方法であって、インナーライナーは、0.05mm以上0.6mm以下の厚さのSIBS層を有し、該SIBS層は、炭素数4のモノマー単位を重合して得られる重合体を0.5質量%以上40質量%以下含み、ベントラインは、タイヤビードトウ部からタイヤバットレス部に対応する部分の第1ベントラインと、前記タイヤバットレス部からタイヤクラウン部に対応する部分の第2ベントラインとを含むことを特徴とする。

(もっと読む)

1 - 20 / 290

[ Back to top ]