Fターム[4F202AR18]の内容

プラスチック等の成形用の型 (108,678) | 調整制御量(制御の対象) (5,072) | 溶融状態 (19)

Fターム[4F202AR18]に分類される特許

1 - 19 / 19

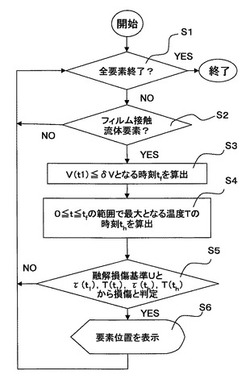

フィルムインサート成形品の融解損傷予測方法

【課題】フィルムインサート成形における射出成形時のフィルムの融解損傷を、定量的に予測し、融解損傷のないインサートフィルム成形品を、費用を掛けて試行錯誤することなく、得られるようにする。

【解決手段】フィルムインサート成形過程における射出成形時のフィルム温度と、フィルムと充填材料との界面におけるせん断応力の解析結果と、融解損傷基準と比較し、いずれかが基準を超えた部位を明示する融解損傷部位を表示し、フィルムインサート成形品の融解損傷を予測する。

(もっと読む)

中空樹脂成形体の成形方法

【課題】金型のキャビテイに射出される溶融樹脂の流動状態を適正に制御して、成形不良による歩留まり低下や、金型の劣化を防止して生産効率性やコスト性に優れた中空樹脂成形体の成形方法を提供する。

【解決手段】溶融樹脂が射出される接合部形成用キャビティ15の複数の射出ゲート19付近に圧力センサ18を取り付けるとともに、射出ゲートから射出される溶融樹脂が合流する接合部形成用キャビティ内の樹脂最終合流点に温度センサ17を取り付け、温度センサからのセンサ信号に基づいて樹脂最終合流点への樹脂充填を検知するとともに充填圧力を監視して樹脂充填の補圧状態を制御する。

(もっと読む)

熱可塑性樹脂成形体の製造方法

【課題】ウエルド部の強度低下が少ない成形体を得ることができ、かつ、成形時の成形圧力を低くすることが可能な熱可塑性樹脂成形体の製造方法を提供する。

【解決手段】キャビティを形成する第一の型及び第二の型を有し、この第一の型又は第二の型に、開閉機構を有するゲートが、複数個設けられている成形用金型を用いる熱可塑性樹脂成形体の製造方法であって、前記成形用金型を開放状態とし、複数のゲートを開放して前記キャビティ内へ溶融状の熱可塑性樹脂を供給する供給工程と、前記溶融状の熱可塑性樹脂を供給しながら前記成形用金型の型締めを行う型締め工程と、前記供給工程において、開放されている前記複数のゲートを、それぞれ異なるタイミングで閉じ、最後に閉じるゲートの閉鎖を、前記型締め工程完了後に行うゲート閉鎖工程とを有する熱可塑性樹脂成形体の製造方法。

(もっと読む)

成形装置及び成形方法

【課題】 熱プレス成形工程において成形素材の状態を精度よく判定することを課題とする。

【解決手段】 加熱した成形型24,28で成形素材34を加圧する。超音波発振/受信装置40は、成形型28に超音波を発振し、成形型28の表面で反射されて戻ってきた超音波反射エコーを受信する。制御部32は、超音波発振/受信装置40から供給される、超音波反射エコーの強度を表す信号に基づいて、成形型内における成形素材34の状態を判定する。

(もっと読む)

中空成形品の成形方法および成形装置

【課題】半中空成形品のインサートの問題、中空成形品の寸法精度の問題、接合部の強度の問題等から解放された、内部にリブ、仕切壁等の付属物を有する中空成形品の成形方法を提供する。

【解決手段】固定型(2)と可動型(20)とを使用して、一対の半中空成形品(T1、T2)を、その本体部(H、H)の開口部には射出成形用の接合部(S、S)を、その付属物(W)の突合部には融着用の接合部(M、M)を有するように射出成形する(1次成形)。一対の半中空成形品がそれぞれの金型に残っている状態で整合させ、附属物(W、W)の接合部の間に加熱体(31)を挿入して溶融する。加熱体(31)を待避させて、型締めして附属物(W、W)の接合部を融着すると共に、本体部(H、H)の接合部に溶融樹脂を射出して接合する(2次成形)。

(もっと読む)

射出成型装置及び射出成型品の製造方法

【課題】本発明の目的は、コールドランナーの面積を均一かつ最小とし、各キャビティへの樹脂充填バランス及び保持圧力バランスを制御して良好な歩留りを実現することが可能な射出成型装置及び射出成型品の製造方法を提供することにある。

【解決手段】射出成型を行うための射出成型装置Sに関する。

射出成型用の型に形成され、溶融樹脂の通路となるランナー12a,13a乃至13eと、このランナー12a,13a乃至13eの内部に収容された振動子34と、を備え、この振動子34は、ランナー12a,13a乃至13e内部で振動することにより、溶融樹脂の溶解状態を維持する。

(もっと読む)

プロピレン系樹脂組成物からなる自動車部品

【課題】フローマーク、ウェルドライン等の成形外観不良が少なく、かつ剛性と耐衝撃性が良好な、ポリプロピレン樹脂組成物からなる自動車部品を提供する。

【解決手段】メタロセン化合物含有触媒下で重合されたプロピレン系樹脂(A)とチーグラーナッタ触媒下で重合されたプロピレン系樹脂(B)からなるプロピレン系樹脂(C)40〜97重量部と、エラストマー(D)0〜40重量部、無機充填剤(E)3〜40重量部とを含有してなり下記(i)〜(iii)を満たすことを特徴とするプロピレン系樹脂組成物からなる自動車部品。(i)DSCで測定したプロピレン系樹脂由来の融点(Tm)が157℃以上である。(ii)室温n-デカンに不溶な部分の重量平均分子量(Mw)と数平均分子量(Mn)の比Mw/Mnが2.5〜4.0である。(iii)メルトフローレートが10〜200g/10分の範囲にある。

(もっと読む)

射出成形金型、射出成形品の製造方法、および射出成形品

【課題】薄肉で高い精度を必要とする射出成形品であっても、転写精度の高い射出成形をすることができる射出成形金型、射出成形品の製造方法、および射出成形品を提供する。

【解決手段】第1の金型と、前記第1の金型と協働してキャビティを形成する第2の金型と、前記キャビティ内に溶融樹脂を充填する流路であるランナと、前記ランナの前記キャビティが形成される側に設けられ、前記ランナよりも流路断面積の小さい狭隘部と、前記狭隘部の温度を調整可能とする温度調整手段と、前記狭隘部の前記キャビティが形成される側に設けられ、前記溶融樹脂の流速を減速させる流速調整部と、を備えたこと、を特徴とする射出成形金型が提供される。

(もっと読む)

成形金型

【課題】 肉厚の薄いプラスチック部品の成形金型の構造で従来用いられていた冷却ピンを廃止することによって、溶融樹脂の流動抵抗を減らし成形条件幅を拡大することにより容易にサイクルタイムを短縮し、肉厚の薄いプラスチック部品を短時間で形成する成形金型を提供する。

【解決手段】 射出成形機のノズルから射出された樹脂がスプルー、一次ランナー、二次ランナーと流動し、続いてキャビティの片側端面に設けられたゲートから樹脂を注入して肉厚の薄いプラスチック部品を形成する成形金型において、スプルーと一次ランナーとの分岐点近傍にスプルーと一次ランナーとを結合補強するリブを形成した。

(もっと読む)

樹脂成形方法及び樹脂成形装置

【課題】ゴム製の成形型に対してキャビティ内の熱可塑性樹脂を選択的に加熱することができ、良好な樹脂成形品を得ることができる樹脂成形方法及び樹脂成形装置を提供すること。

【解決手段】キャビティ21を形成してなるゴム製の成形型2と、キャビティ21内を真空状態にする真空手段61と、波長が0.78〜2μmの電磁波(近赤外線)を照射する電磁波発生手段4とを有する樹脂成形装置1を用いる。ゴム製の成形型2のキャビティ21内を真空状態にする真空工程と、真空状態のキャビティ21内に溶融状態の熱可塑性樹脂3を充填する充填工程と、キャビティ21内の熱可塑性樹脂3を冷却して樹脂成形品を得る冷却工程とを行う。充填工程においては、成形型2を介して熱可塑性樹脂3に近赤外線を照射することにより、成形型2に対して熱可塑性樹脂3を選択的に加熱する。

(もっと読む)

樹脂成形方法及び樹脂成形装置

【課題】ゴム製の成形型に対してキャビティ内の熱可塑性樹脂を選択的に加熱することができ、良好な樹脂成形品を得ることができる樹脂成形方法及び樹脂成形装置を提供すること。

【解決手段】キャビティ21を形成してなるゴム製の成形型2と、キャビティ21内を真空状態にする真空手段61と、波長が0.01〜100mの電磁波(マイクロ波又は高周波)を照射する電磁波発生手段4とを有する樹脂成形装置1を用いる。ゴム製の成形型2のキャビティ21内を真空状態にする真空工程と、真空状態のキャビティ21内に溶融状態の熱可塑性樹脂3を充填する充填工程と、キャビティ21内の熱可塑性樹脂3を冷却して樹脂成形品を得る冷却工程とを行う。充填工程においては、成形型2を介して熱可塑性樹脂3にマイクロ波又は高周波を照射することにより、成形型2に対して熱可塑性樹脂3を選択的に加熱する。

(もっと読む)

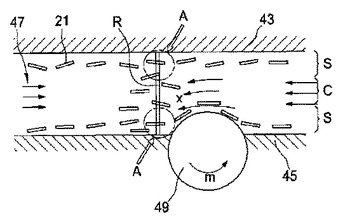

剪断流動発生部付き射出金型装置

本発明は、剪断流動発生部付き射出金型装置に関する。これは、所定ピグメントが混合された溶融樹脂が満たされる内部空間を備えた射出金型と、前記射出金型に設けられて、その一部が前記内部空間に露出し、内部空間に注入される溶融樹脂に接して、外部動力を印加されて動作し、その表面に接している溶融樹脂を粘性で剪断流動させることによって、溶融樹脂内のピグメント位置を調節する剪断力発生部と、前記剪断力発生部を動作させる駆動部、を含むことを特徴とする。上記のような本発明の射出金型装置は、射出金型内部のウェルドライン(Weld line)発生区域に位置した溶融樹脂内に、粘性流動を生じることによって、当該区域の溶融樹脂内に混合されているピグメントの位置を調節することができるため、ウェルドライン周辺におけるピグメントの配向不良及び含量不足による問題を解決し、高品質の成型品を制作することができる。  (もっと読む)

(もっと読む)

ドームカバーの製造方法、ドームカバーおよびドーム型カメラ

【課題】 製造したドームカバーに部分的な成形むらが生じるのを抑えることのできるドームカバーの製造方法を提供する。

【解決手段】 射出成形用金型11の上型12と下型13との間に、ドームカバー6の形状のキャビティ14を形成し、上型12のドームカバー6の天頂部15に対応する位置に、溶融した樹脂を注入するゲート口16を設け、ゲート口16からキャビティ14に溶融した樹脂を注入し、ドームカバー6を射出成形によって製造する。キャビティ14の中心部(ドームカバー6の天頂部15に対応する部分)から注入された樹脂は、キャビティ14の円周部へ向けて一様に流れる。したがって、キャビティ14内における樹脂の圧力や温度にむらが抑えられ、その結果、製造したドームカバー6の成形むらが抑えられる。

(もっと読む)

繊維強化プラスチックスの成形方法および成形装置ならびに成形体

【課題】プリフォーム工程に費やしていた時間が大幅に省力化可能となり、安価で良好な賦形をされたコンポジット成形品を得ることができる繊維強化プラスチックスの成形方法および成形装置ならびに成形体を提供することにある。

【解決手段】複数枚の強化繊維基材を成形型に配置し、成形型を閉じることで所定の形状に上記強化繊維基材を変形せしめ、かつ、変形した該強化繊維基材が成形型に設けた基材キャビティー内に収められるようにし、その状態の型内へ樹脂を注入するとともに硬化させて成形品を得ることを特徴とする繊維強化プラスチックスの成形方法。

(もっと読む)

射出成形装置に用いられる溶融物再流通部材

【課題】複数のホットランナノズルに連通するマニホルド溶融チャンネルを有するような射出成形装置において、マニホルド内に溶融物再流通部材を配置し、マニホルドチャンネルに沿って溶融物が流れる間に発生する不均一なせん断圧力の性能の均一化を図る事が可能な射出成形装置を提供する。

【解決手段】溶融物再流通部材252は、マニホルド212内の螺旋状の溶融通路部分を備えている。流入する溶融物は、溶融物再流通部材252のテーパ部分の入り口により圧力が上昇し、樹脂通路の断面中央部では溶融物が大きな速度で流れ、断面外側部分は、螺旋状の通路を溶融物が流れ、何度も方向が変えられ、樹脂通路の断面中央部を流れる溶融物と部分的に混合する。このことにより、溶融物再流通部材の出口において、せん断圧力の性能が当該再流通部材の入口よりもより均一化される。

(もっと読む)

シリンジ用外筒、シリンジ、シリンジ用外筒の射出成形用金型およびシリンジ用外筒の製造方法

【課題】 本発明は、キャビティとコアとの間の溶融樹脂の流れをコントロールして均質な樹脂成形品を得ることができるシリンジ用外筒の射出成形用金型及びシリンジ用外筒の製造方法および十分な強度を備えるシリンジ用外筒を提供するものである。

【解決手段】 本発明のシリンジ用外筒31は、基端部内面に設けられた環状溝部42cを備え、かつメルトインデックスが20以下の低流動性樹脂により形成されている。さらに、シリンジ用外筒31は、フランジ部39より所定長先端側となる外筒の側面に成形時の溶融樹脂注入ゲート位置44を備え、さらに、外筒31の内面には、溶融樹脂注入ゲート位置44に対応する外筒31の内面位置から溝部42c,59もしくはリブ61,63まで延びる基端側テーパー部42bが形成されている。

(もっと読む)

ポリカーボネートを超臨界流体で処理する方法

実質的に耐化学性が増大した部品となるポリカーボネートから成形部品を製造する方法。この方法は、少なくとも1つのキャビティを有する鋳型を提供する工程を含むものであり、鋳型は、キャビティに近接する領域に冷却手段を有している。溶融ポリカーボネートを超臨界流体と混合して混合物を形成する。この混合物を鋳型に注入する間に、冷却手段を用いてキャビティを冷却し、その温度を150°F以下とする。流体圧力が短時間冷却部で保持されると、耐化学性がさらに改善される。 (もっと読む)

ハイブリッドモデルを使用してプロセスシミュレーションを行うための装置および方法

本発明は、ハイブリッド・モデルを使用してプロセス・シミュレーションおよび構造解析を実行するための装置および方法を提供する。例えば、本発明の方法は、プラスチック部品または金型空洞の表現を、簡略化した解析を実行できる部位とより複雑な解析が必要とされる部位という2つの部位へと分割することによって、ハイブリッド・ソリューション・ドメインを自動的に定める。この方法は、部品または金型の表面を記述する任意の形式のCADデータを、入力として使用することができる。さらに本発明は、ハイブリッド・ソリューション・ドメインを自動的に生成し、このドメインを自動的に切り分け、さらにこのソリューション・ドメイン内のプロセス変数の分布を解くことによって、金型空洞内の流体の流れをシミュレートするための方法を提供する。 (もっと読む)

製品面形状設計システムおよび金型の製造方法

【課題】樹脂成形品の最終的な寸法精度をより向上させる。

【解決手段】複数の工程を経て完成する製品の金型を設計する場合、まず、入力手段によって入力された目標形状のCADデータに基づいてCAE解析で用いるメッシュデータを算出する(S22)。次に、メッシュデータを入力とするCAE解析(S26〜S30)により算出された、各工程で生じる製品の変位量と、全工程を経た後の製品形状である解析結果形状と、を記憶手段に記憶させる。目標形状と解析結果形状との差異量が所定の許容値未満か否かを判断し(S32)、差異量が所定の許容値未満となるまで、記憶手段に記憶された各工程ごとの変位量に応じてCAE解析で用いるメッシュデータを再算出するステップ(S36)と、CAE解析(S26〜S30)と、を繰り返す。差異量が所定の許容値未満となれば、その際のメッシュデータに基づいて金型の製品面形状を算出する(S34)。

(もっと読む)

1 - 19 / 19

[ Back to top ]