Fターム[4F202CA11]の内容

プラスチック等の成形用の型 (108,678) | 型全般の区分 (12,812) | 射出成形 (6,077)

Fターム[4F202CA11]の下位に属するFターム

Fターム[4F202CA11]に分類される特許

201 - 220 / 5,678

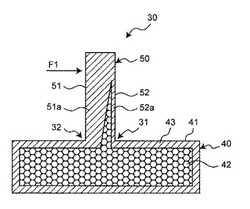

発泡樹脂成形品の製造方法

【課題】発泡樹脂成形品の強度低下を抑制しつつスキン層の一部を開口させて発泡層を露出させることができる発泡樹脂成形品の製造方法を提供する。

【解決手段】発泡樹脂成形品を成形した後にスキン層の一部を開口させて発泡層を露出させる発泡樹脂成形品の製造方法は、本体部40とリブ部50とを一体的に成形する成形ステップと、倒し込み力F1を作用させてリブ部50を折除することにより本体部40のスキン層41の一部を開口させて発泡層42を露出させるリブ部折除ステップとを有し、成形ステップにおいて、リブ部50の倒し込み力作用面部51と反対側の面部52と、該面部52に倒し込み力F1の作用方向に連続する本体部40の面部43との間の角部31に形成されるスキン層52aを、リブ部50の倒し込み力作用面部51に形成されるスキン層51aよりも薄く形成させる。

(もっと読む)

筺体の製造方法

【課題】ボスやリブ等の補助部材を備え、肉薄で軽量な筺体を比較的容易に製造できる筺体の製造方法を提供する。

【解決手段】シート11の表面に接着剤12を塗布する。その後、例えば真空圧空成形機等によりシート11を基材14の表面に密着させて、接着剤12を基材14の表面に転写する。次いで、射出成形機により基材14の接着剤12が付着した部分に熱可塑性樹脂を射出して、補助部材を形成する。

(もっと読む)

樹脂成形品および樹脂成形品を用いたユニット

【課題】機構部品を支持する支持部を備えた構造体を発泡樹脂で成形するに当たり、該構造体の支持部における剛性低下を抑制することが可能となる樹脂成形品および樹脂成形品を用いたユニットを提供する。

【解決手段】機構部品を支持する支持部を備えた構造体を発泡樹脂で成形した発泡樹脂成形品であって、

前記構造体における前記機構部品を支持する支持部以外が、内部に気泡セルが複数分布する発泡部によって成形されると共に、

前記機構部品を支持する支持部が、前記気泡セルが内部に存在しない非発泡部によって、前記支持部以外の発泡部と一体成形された構成とする。

(もっと読む)

発泡樹脂成形品成形用の金型構造

【課題】発泡樹脂成形品の強度低下を抑制しつつスキン層の一部を剥離して発泡層を露出させた発泡樹脂成形品を成形することができる発泡樹脂成形品成形用の金型構造を提供する。

【解決手段】発泡樹脂成形品成形用の金型10は、発泡樹脂成形品の本体部を成形するための本体部成形部10cと、本体部の表面に立設されるリブ部を成形するためのリブ部成形部10bとを有し、該リブ部成形部10bは、リブ部の立設方向に対してアンダーカット状に形成されるリブ部を成形するように形成され、金型10は、発泡樹脂成形品を成形した後に取り出す際に、リブ部成形部10bにリブ部を保持した状態でリブ部の立設方向にリブ部と本体部とを離間させることにより、リブ部に連続する本体部のスキン層を剥離して本体部の発泡層を露出させるように構成されている。

(もっと読む)

射出成形機

【課題】フィルムを所定の位置に位置決めができ、フィルムの表面に傷がつくのを防止することができる射出成形機を提供する。

【解決手段】射出成形機1は、凸状の加工面111を有する凸金型11と、凹状の加工面121を有する凹金型21とを有し、前記凸状の加工面111にフィルムFを負圧吸引手段51により仮保持し、前記凸金型11と前記凹金型21とを型締めしてキャビティを形成し、前記フィルムFを前記凹状の加工面121に当接させた当接状態で溶融樹脂を供給して成形品を成形する射出成形機1において、前記フィルムFを前記凸状の加工面111の所定の位置に配置する位置決め手段41を有することを特徴とする。

(もっと読む)

射出成形金型及びその成形品

【課題】成形品の銀条を防止する射出成形金型を提供する。

【解決手段】型締めされる固定型2と可動型3の間で画成されるキャビティ6に溶融樹脂を流して成形品を得る射出成形金型1において、固定型2には成形品の突部を形成する凹部4が設けられ、凹部4の溶融樹脂の進行方向の終縁に、凹部4の幅よりも狭い所定の幅の溝部5を形成し、所定の幅は、溝部5内に流入した溶融樹脂が凹部4に侵入した溶融樹脂よりも早く冷却されるように設定される。溝部5に溜まったガスは、溝部5内の溶融樹脂が早期に冷却・固化されることにより、溝部5内に閉じ込められる。

(もっと読む)

成型装置および同成型装置による成型方法

【課題】金型における成型部の耐久性を確保しつつ簡単な構成で成型部を加熱することができる成型装置および同成型装置による成型方法を提供する。

【解決手段】成型装置100は、成型対象とるなる製品PRを成型加工する第1金型110と第2金型120とを備えている。第1金型110および第2金型120は、互いに対向する面の中央部に第1成型部111および第2成型部121が形成されている。第1成型部111および第2成型部121は、製品PRの表面形状に対応する3次元形状がそれぞれ形成されている。第1金型110および第2金型120における第1成型部111および第2成型部121の各周囲には、断熱絶縁体113,124が設けられている。また、第1金型110および第2金型120は、入出力電極132,133を介して給電装置136が接続されているとともに、連結電極134,135によって電気的に接続または切断可能に連結されている。

(もっと読む)

射出成形機

【課題】モータに備えられるブレーキ部の状態を検知可能な射出成形機を提供すること。

【解決手段】モータ部35およびモータ部35を制動可能なブレーキ部36を有するモータ33と、モータ部35およびブレーキ部36を制御する制御装置50とを有する射出成形機10において、制御装置50は、ブレーキ部36によってモータ部35を制動した状態で、モータ部35に所定の出力を生じさせ、モータ部35の回転を検出する回転検出部37からの情報に基づいて、ブレーキ部36の状態を検知する検知部51を有する。

(もっと読む)

成形品取出機

【課題】 測定器を用いずに、設定条件に応じたエアー消費量及び電力消費量をユーザに知らせることを可能にして、総合的にエネルギー消費量を削減する設定条件をユーザ自身が設定することができる成形品取出機を提供する。

【解決手段】 消費量演算部35は、コントローラ5から入力された複数のエアー装置21の設定条件及び複数の電気装置22の設定条件と消費量情報記憶部27に記憶されている個別エアー消費量情報及び個別電力消費量情報とに基づいて、1成形サイクル当たりのエアー消費量及び電力消費量を演算する。そして表示動作制御部33は、消費量演算部35の演算結果を表示部に表示する。

(もっと読む)

射出成形による樹脂成形歯車の製造方法

【課題】収縮による歯車精度の悪化を伴うことなく、歯部への加圧状態を維持することが可能となる射出成形による樹脂成形歯車の製造方法を提供する。

【解決手段】リムの外周面に形成された歯部と、リムの内周面に延在するウェブと、ウェブの少なくとも一部に接合し中心軸の心部に形成されたボスに配設されたゲート部と、

を有する樹脂成形歯車を、射出成形によって一体成形する樹脂成形歯車の製造方法であって、

合成樹脂として溶融温度がTm℃の合成樹脂を用い、樹脂成形歯車を形成する金型のキャビティ内に、溶融温度Tm℃のもとで溶融した樹脂を射出充填する工程と、

ゲート部の固化時に、ウェブの肉厚中心温度T1を(Tm−20)℃以上、(Tm+20)℃以下で、歯部の表面温度T2を(T1−50)℃以下とする工程と、

キャビティ内の成形品表面温度がTm℃以下になるように冷却する工程と、を有する構成とする。

(もっと読む)

成形品の製造方法

【課題】 樹脂射出成形によって成形される成形品は、金型から取り出す瞬間の金型温度に依存し、それに応じた形状変化を生じることになる。前記、金型温度は室温等の雰囲気温度の対流によって、ショット間にバラツキをもたらす。その結果、成形品においても、その温度バラツキに応じ、形状のバラツキを発生させてしまう不具合があった。特に、光学素子のような高精度な成形品において、そのバラツキ量が許容できない場合があった。

【解決手段】 型開きした後、成形品が保持された第一の型部材のキャビティの温度を計測し、前記キャビティの温度が所定の温度に達した時に、前記キャビティから前記成形品を取り出すことを特徴とする。

(もっと読む)

電球形電灯の筐体の製造方法

【課題】インサート成形時のキャビティ内における金属製筐体の位置決めを向上させることが可能な電球形電灯の筐体の製造方法を提供する。

【解決手段】開閉可能な第1と第2の成形金型61,62を用いて金属製筐体20に対する樹脂製筐体のインサート成形により筐体を製造する場合に、第1の成形金型61に備えたすり鉢形凹面61Aに金属製筐体20の外面を当接させかつ、第2の成形金型62に備えたメイン押圧突部62Bを金属製筐体20の大径側端部に押し付けると共に、第2の成形金型62のうちインナー嵌合筒部31を成形するインナー成形面62Aから第1と第2の成形金型61,62の開閉方向に突出したサブ押圧突部62T,62Tを金属製筐体20の小径側端部に押し付けてから、溶融樹脂を第1と第2の成形金型61,62の間のキャビティ60Aへと射出して樹脂製筐体を成形する。

(もっと読む)

成形品取出機

【課題】繊維補強プラスチック成形体を昇降軸に固定するための硬化した接着剤の剥離を有効に抑制できる成形品取出機を提供する。

【解決手段】昇降軸8の軸線方向と直交する方向に対向する一対の側壁11,12上に、それぞれ繊維強化プラスチック成形体13,14が接着剤を介して固定する。繊維強化プラスチック成形体13,14の繊維強化部FSを構成する複数の経糸F2が昇降軸8の軸線方向(D0)に延び且つ該軸線方向と直交する方向(D2)に並び、複数の緯糸F1が軸線方向(D0)と交差する方向(D2)に延び且つ軸線方向に並ぶように昇降軸8の側壁11,12の表面上に配置する。

(もっと読む)

バルブゲート式金型装置

【課題】車両用灯具を構成するカバーレンズを射出成形するにあたり、成形金型のキャビティに対する溶融樹脂の流動性を良好に確保すると同時に、該カバーレンズ装着の灯具を車両に搭載したときに、バルブゲートのバルブピンの先端部によって残る成形品(カバーレンズ)に対する押圧跡が見栄えを損なうことがないようなバルブゲート式金型装置を提供することにある。

【解決手段】照射光が透過する意匠面と該意匠面から立ち上がり内面にローレットを有する環状の脚部を備えたカバーレンズを成形する金型キャビティ50の、前記カバーレンズにおける脚部のローレットを形成するローレット部形成領域53の該ローレットを形成するローレット形成部83と反対側に、溶融樹脂68の注入を制御するバルブゲート60を設けた。

(もっと読む)

複数の加工部品を別個の金型で、単一のプレス機を用いて同時に成形するためのゴム射出成型装置および方法

【課題】金型の変更時間が実質的に削減されるゴム射出成形装置および方法を提供する。

【解決手段】クランプ機構52は、プレスラム26の略垂直の運動を水平のクランプ力に変換するために、プレスラム26の垂直の往復運動に応答して、ゴムが空洞38に射出されている間、金型を締付けて保持する。金型30は、分割線界面36に沿って互いに接合し、間に金型空洞38を有する2つの金型半体32、34を各々有する。金型半体32、34は自在搬送体62に受けられ、それは次に、間隔をおいた第1のレール58と第2のレール60との間に懸架され、それらに沿って摺動可能である。

(もっと読む)

車両用内装材の製造方法

【課題】保持部材及びその周縁の基体の反りが抑えられる車両用内装材の製造方法を提供する。

【解決手段】可撓性を有する基体1と、基体1の表面Sに設けられ、基体1を車両パネルに取り付けるための保持部材2(サイドクリップ、リテーナブラケット等)と、を備える車両用内装材の製造方法であって、凹部3を有する成形型200を、凹部3が基体1の表面Sに当てられた状態として、凹部3内に溶融樹脂(ポリプロピレン系樹脂等)を流し込む射出成形により、保持部材2が形成され、基体1のうち保持部材2の縁部に対応する部位を、成形型200により厚さ方向に圧縮変形させて凹ませた状態で射出成形をする。基体1を圧縮変形させて凹ませる量は、溶融樹脂が冷却されて保持部材2が形成されるときに、溶融樹脂が収縮して保持部材2が反り返る量が略相殺されるように設定される。

(もっと読む)

射出成形用型装置および射出成形機

【課題】射出成形用型装置を大幅に小型化できるようにし、一連の射出成形にかかる消費電力を大幅に減らすことができるようにする。

【解決手段】第1パーティング面11を有する固定型1の2つの側面に第1突出部材12を設ける。また、第1パーティング面11と同形同大の第2パーティング面21を有する可動型2の側面であって、固定型1および可動型2を型締したときに第1突出部材12と対向しない位置にある2つの側面に第2突出部材22を設ける。これにより、固定型1と可動型2との位置決めを、第1突出部材12と可動型2の側面との接合、および第2突出部材22と固定型1の側面との接合によって行われるようにして、当該位置決めのためにガイドピンを設ける必要をなくす。また、小型化により固定型1および可動型2の熱容量を小さくし、温度コントロールに要する消費電力を削減できるようにする。

(もっと読む)

熱硬化性樹脂複合体の製造方法及び製造用金型

【課題】複数の熱硬化性樹脂成型体を鉛直方向に沿って延びる複合面で複合させた熱硬化性樹脂複合体であっても、複合面に変形や亀裂が生じにくく、複合面を成形する複合面成形金型の取り外しが容易な熱硬化性樹脂複合体の製造方法及び製造用金型を提供する。

【解決手段】複数の熱硬化性樹脂成型体1,2を鉛直方向に沿って延びる複合面3で複合させた熱硬化性樹脂複合体Cの製造方法であって、第1金型10の第1キャビティ14に第1樹脂原料液を注入し、加熱硬化させて第1成型体1を成形する工程と、複合面成形金型131,132を、第1樹脂原料液のタックフリータイム経過後、複合面3に対して平行以外の方向に取り外す工程と、複合面3との間に第2キャビティ21が形成されるように第2金型20を配置する工程と、第2キャビティ21に第2樹脂原料液を注入し、加熱硬化させて第2成型体2を成形すると同時に第1成型体1と複合させる工程とを備える。

(もっと読む)

トグル式型締装置の型厚調整方法

【課題】1ランク下の容量の小さい型厚調整用モータによっても、型厚調整ができるトグル式型締装置の型厚調整方法を提供する。

【解決手段】型厚調整用モータにより、型厚調整をするときは、タイバーナットを「型厚減」または「型厚増」の方向に駆動しなければならないが、「型厚減」の方向への初動回転抵抗は大きい。これに対し「型厚増」の方向への駆動抵抗は一般に小さい。そこで、型厚調整をするときは、タイバーナットを一旦「型厚増」の方へ設定時間あるいは設定角度だけ駆動して初動回転抵抗を取り去っておいてから、実際の調整を実施する。または、許容始動電流値と、計測される始動電流値とを比較して、始動電流値が小さいときはそのまま調整し、大きいときは逆方向に所定量駆動してから調整する。

(もっと読む)

射出成形方法及びその装置

【課題】射出成形において、装置が大型化することや大重量化すること、さらには設備投資が高騰することを回避しつつ、十分な強度を示し且つ欠陥発生が回避された成形品を得る。

【解決手段】流動通路を流通する溶融樹脂を、昇温部40を通過させることで、射出機32内で溶融したときの温度よりも高温とするとともに粘度を低下させる。昇温部40にスタティックミキサ54が配設されている場合、溶融樹脂は、撹拌されながら昇温部40を流動する。このため、溶融樹脂に温度ムラが生じることが回避され、その結果、粘度が略一様となる。以上のようにして高温となり且つ粘度が低下した溶融樹脂は、糸引き防止部42、スプルー44、スラッグウェル86、ランナ46及びゲート48を経由した後、製品部50に導入される。

(もっと読む)

201 - 220 / 5,678

[ Back to top ]