Fターム[4F202CA11]の内容

プラスチック等の成形用の型 (108,678) | 型全般の区分 (12,812) | 射出成形 (6,077)

Fターム[4F202CA11]の下位に属するFターム

Fターム[4F202CA11]に分類される特許

5,661 - 5,678 / 5,678

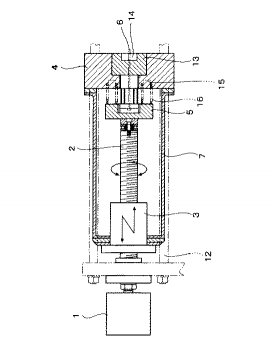

射出成形機のエジェクタ機構

【課題】エジェクタ専用のアクチュエータが不要となる射出成形機のエジェクタ機構の提供。

【解決手段】型締め型開き用のサーボモータ1と、サーボモータに連結されて回転するボールスプライン2と、ボールスプラインと螺合して進退動するナット3と、ナットに固定されてボールスプラインを取り囲むようにボールスプラインよりも長く伸びるケース7と、ケースの先端側に固定される可動プラテン4と、可動プラテンの後端側に組み込まれるエジェクタプレート5と、エジェクタプレートから可動プラテンを貫くように設けられるエジェクタピン6とを備え、サーボモータが正回転すると、可動プラテンが前進し、サーボモータが逆回転すると、可動プラテンが後退して、ボールスプラインの先端部がエジェクタプレートに当接することにより、エジェクタピンで成形品を突き出す。

(もっと読む)

形状可変性能を有する合成樹脂成形体の製造方法および成型体

【課題】 形状可変性能を有する合成樹脂成形体の製造方法およびそれによる成型体を提供する。

【解決手段】 ポリアミド系熱可塑性樹脂粉にTi粉または酸化Ti粉の粉末を混入してなる原料により成形ペレットを作成する工程と、該成形ペレットをポリアミド系熱可塑性樹脂成形母材に10〜20vol%混入して成形原料とする工程と、該成形原料を80℃、4〜12hrs加熱乾燥する工程と、該加熱乾燥後直ちに成形温度260〜290℃、金型温度80〜120℃にて成形体の成形をする工程とを備えたことを特徴とする形状可変性能を有する合成樹脂成形体の製造方法、およびそれによる眼鏡フレーム、身体障害者用スプーンまたは製靴用型。

(もっと読む)

射出成形用金型装置

【課題】 簡単な操作で成形キャビティの切換ができる射出成形用金型装置を提供する。

【解決手段】 入れ子11の表面側には1段低くなった扇状乃至円弧状の流路15、16を形成し、これら流路15、16間に同じく1段低くなった通路17を形成している。ここで、流路15はスプール5とランナ7を、流路16はスプール5とランナ8を連通するものである。また、入れ子11の裏面側には前記貫通穴13を囲むような1段低くなった扇状の流路18を形成している。この流路18はスプール5とランナ7または8を選択的に連通するものである。

(もっと読む)

合成樹脂製注射器シリンダの射出成形用金型及び成形方法並びに合成樹脂製注射器シリンダ

【課題】成形速度が速くしかも欠陥の少ない合成樹脂製の注射器シリンダが得られる射出成形用金型を提供すること。

【解決手段】ホットランナノズル14の可動型板10側の端部14aの側部からシリンダ成形用キャビティ18の固定型板9側の端部である鍔部成形用キャビティ21の側部に通ずるようにゲートGを設ける。シリンダ成形用キャビティ18とホットランナノズル14とが互いに側方に重なって配置される領域を極力少なくできる。シリンダ成形用キャビティ18の周囲をまんべんなく一様に取り囲んで冷却用水管19を配置できる。樹脂の収縮速度の均一化を促進でき、収縮時に生ずる反りや倒れを防止できる。可及的に成形速度を増大でき生産性を向上できる。

(もっと読む)

樹脂製ボーリングピンの製造方法及びそれにより製造された樹脂製ボーリングピン

【課題】ヒケ等の成形過程における不具合を回避しつつ規定に基づいた正確な形状等を得ることができ、且つ、樹脂成形における作業性を向上させることができる樹脂製ボーリングピンの製造方法及びそれにより製造された樹脂製ボーリングピンを提供する。

【解決手段】キャビティの長手方向中心軸aに沿って出没自在の第1軸棒9,10を有する第1金型8と、キャビティの長手方向中心軸bに沿って出没自在の第2軸棒16,17を有する第2金型15とを用い、キャビティ内に第1軸棒9,10を挿入しつつ溶融合成樹脂を流し込み、中芯部2を得る中芯部成形工程と、第1軸棒9,10により成形された中芯部2の穴に第2軸棒16,17を挿通して位置決めした後、第2金型15のキャビティと中芯部2との間に溶融合成樹脂を流し込み、中芯部2の外表面に表皮3を得る表皮成形工程と、を含むものである。

(もっと読む)

成形用金型

【課題】キャビティバランスの調整を可能にする金型を提供する。

【解決手段】 複数のキャビティ6を有する多数個取りの成形用金型であって、各キャビティのゲート5に連通する個々のランナ4に樹脂材料の充填経路の方向を変化させる部分を有し、この充填経路の方向を変化させる部分に材料直進方向に樹脂溜まり部3を設け、この樹脂溜まり部3の少なくとも一つを、その容積を調整可能に構成した。

(もっと読む)

成形金型

【課題】BMC等の熱硬化性樹脂を射出・圧縮成形するにあたり、成形品にピンホールやウェルドラインが発生することを防止する。

【解決手段】固定型11と可動型12との間に形成されるキャビティ13の所定位置に連通するガス抜き穴3と、このガス抜き穴3を開閉自在に閉鎖する閉鎖部材(弁棒)5を設け、キャビティ13内に熱硬化性樹脂原料Mを射出した後、その原料Mを圧縮成形する際に、ガス抜き穴3を通じてキャビティ13内の排気を行い、熱硬化性樹脂原料Mがガス抜き穴3に到達する直前にガス抜き穴3を閉鎖することで、キャビティ13内の空気や発生ガスによる影響を無くす。

(もっと読む)

マイクロレンズアレイ金型加工方法及びマイクロレンズアレイ金型

【課題】本発明はマイクロレンズアレイ金型を高精度に加工するマイクロレンズアレイ金型加工方法及びマイクロレンズアレイ金型を提供する。

【解決手段】加工機1を用いたレンズアレイ金型10の溝加工に際して、まず、単結晶ダイヤモンド工具4と砥粒工具5の工具間距離を測定し、砥粒工具5をマイクロレンズアレイ金型10の溝加工位置まで移動させて、単結晶ダイヤモンド工具4での加工代を残した切り込み量分X軸方向に移動させる。この状態で、研削液をかけながら砥粒工具5を回転させてY軸方向に移動させて、溝11を形成する粗加工工程処理を行う。その後、単結晶ダイヤモンド工具4を最初の溝11の加工位置まで移動させ、単結晶ダイヤモンド工具4を回転させながら溝11をそのコーナがシャープエッジな状態に加工する仕上げ加工工程処理を行う。

(もっと読む)

型締駆動装置

【課題】出力軸を支持するベアリングの機能が低下することがなく、可動金型の位置、型締力等を正確に制御することができるようにする。

【解決手段】ケーシングMCと、ステータ31と、出力軸35と、第1、第2のベアリングと、前記出力軸35に取り付けられたロータ34と、進退部材と、出力軸35と連結された第1の部材、及び進退部材に取り付けられた第2の部材を備えた運動方向変換手段と、第1、第2のベアリングに当接させて配設された第1、第2のベアリング押え56、57と、第1、第2のベアリング押え56、57間に配設され、第1、第2のベアリングをケーシングMCの所定の部分に押し付ける引張手段とを有する。第1、第2のベアリングを、位置決めすることができ、ケーシングMCに安定して取り付けることができる。

(もっと読む)

カセット式金型装置

【課題】 製品の冷却効率向上及び製品成形部の十分な占有可能面積確保を図り、製品の成形時間短縮及び設計自由度の向上を図る。

【解決手段】 本発明のカセット式金型装置10は、カセット金型21に所要形状の製品成形部22を有する丸入れ子カセット28が着脱可能に装着されている。この丸入れ子カセット28は、熱伝導性の高い材質で円筒状に形成されており、その外周面には製品冷却用流路11から水等の冷却用流体を流通される冷却用流路29が周方向に沿って環状に形成されている。

(もっと読む)

中空状成形体およびその製造方法

【課題】 サイドウインカー1を、一次製品であるレンズ部2とハウジング4とを突き合わせた状態で樹脂材5を二次射出して形成するものにおいて、これら一次製品を容易に分解して分別収集できるようにする。

【解決手段】 ハウジング4に形成した変形辺4eを、樹脂材5の二次射出圧で変形させてレンズ部2に形成の凹孔2dに嵌合係止させ、これによって突き合わせ逆方向の抜止めがなされた状態でレンズ部2とハウジング4とを固定する。

(もっと読む)

生ごみ処理装置

【課題】 異なる型式の生ごみ処理装置の外枠を、共通性を有する金型で成形することにより生ごみ処理装置を安価に提供する。

【解決手段】 本発明は、合成樹脂成形品からなる外枠を、用途に応じて胴部の所定位置に撹拌手段の駆動軸を突出させる軸孔を有するものと、この軸孔を有しないものとを基本的に同一金型で成形可能としたものである。各外枠の成形用金型は、軸孔及びその周辺と対応する範囲の各キャビティを入れ子金型によって任意に区画形成可能としてある。入れ子金型は、軸孔設置用の突起部19bを有する第1入れ子金型19aと、上記突起部を有しない第2入れ子金型19cを任意に選択可能としてあり、成形用金型は軸孔を有する第1外枠を成形する際には第1入れ子金型を選択し、軸孔を有しない第2外枠を成形する際には第2入れ子金型を選択してキャビティを区画形成することによりいずれかの外枠を任意に製造可能としてある。

(もっと読む)

型締装置

【課題】 可動プラテンがストッパの先端に当接する際の衝撃が小さく、繰り返しの使用によっても、ストッパや可動プラテンが折損することがない型締装置を提供する。

【解決手段】 可動金型52の型開き量を検出する型開き量検出センサ21と、型開き量検出センサ21の検出結果に基づいて可動金型52がストッパ17に当接する際の可動金型52の速度を駆動源16を操作することによって制御する型開き制御回路30とを有している。

(もっと読む)

電動式型締装置

【課題】電動式型締装置のコストを低くすることができ、電動式型締装置を小型化することができ、十分に大きい型締力を発生させることができるようにする。

【解決手段】進退自在に配設された駆動手段と、進退自在に配設されたクロスヘッドと、駆動手段とクロスヘッドとを連結する支持部材と、ベースプレートに固定されたボールナット23と、クロスヘッドに対して回転自在に支持され、ボールナット23と螺(ら)合させられ、かつ、駆動手段の出力軸35と連結されるボールねじ軸51とを有する。ボールねじ軸51の進退に伴って駆動手段も進退させられるので、クロスヘッドのストロークが長くなっても、伝動軸52の長さを長くする必要がなく、電動式型締装置10を小型化することができる。

(もっと読む)

光ファイバ一体型フェルールの製造方法及び装置

【課題】 中子ピン使用や接着剤使用による問題や、接着剤に起因する使用中の熱サイクルにより光ファイバが剥離するといった問題もなく、光ファイバの装着位置精度が高く、かつ強固に結合した安価な光ファイバ一体型フェルールを連続的に製造できる方法及び装置を提供する。

【解決手段】 製品外形を規制する少なくとも1つのキャビティ2を有する金型1の各キャビティ内に挿通した状態に長尺な光ファイバ4を張設し、上記キャビティ内に流動性材料を射出充填する工程と上記光ファイバを間欠的に移動させる工程を順次繰り返し、上記光ファイバに多数の射出成形品Bが所定間隔で固着した一連の中間品を製造し、次いで中間品の光ファイバを所定の長さに切断し、上記射出成形品に仕上げ加工を施す。

(もっと読む)

射出成形機の型締装置

【課題】 構造を簡単にし長大化を防ぐ。

【解決手段】 型開状態から型開閉用油圧シリンダ16を縮小させてエンドプレート8と可動盤7及びタイバー3を右に型閉移動させ、金型5,13を閉じるとともに、タイバー3を固定盤1の透孔1aに挿通させてその固定部3aをハーフナット4で固定する。この状態で型締用油圧シリンダ26を作動させてトグル機構の両リンク19,21を直線状に伸ばすことにより、エンドプレート8に対し可動盤7をタイバー3に沿って移動させて型締めする。この際のトグル機構の型締ストロークは、所定の型締力を生じさせるタイバー3の伸び分(型締力にもよるが、通常は数mm程度)で良い。

(もっと読む)

射出成形方法及びそれを用いて製造した回転検出装置

【課題】 コイルなどの内周側に樹脂が入り込まないようにすることで、回転検出装置の小型化を図る

【解決手段】 まず、金属製カバー4を用意すると共に、該金属製カバー4を固定型21に固定する。そして、金属製カバー4内に集合体を配置したのち、移動型22bの先端部がコイル11、コイルスプール12等で構成される集合体の内周に嵌入するように移動型22bを移動させる。その後、移動型22bの先端部から樹脂を射出して樹脂モールド部15を射出成形する。このとき、集合体を配置する工程では、略円環状を成す集合体の内周全周に備えられた突出部12aを金属製カバー4に配置し、移動型22aを移動させる工程では、移動型22bの先端部によって突出部を応力変形させることで、突出部12aにて、移動型22bの先端部の外周と集合体の内周との間をシールさせるようにする。具体的には、突出部12aは、コイルスプール12を集合体の内周側に突出させて形成する。

(もっと読む)

成形同時フィルム貼り合わせ品の製造方法と成形同時フィルム貼り合わせ用金型

【課題】 成形同時絵付け品の良品率を向上させることを目的とする。

【解決手段】 クランプ板4を有するA金型6と、A金型6のクランプ板4で囲まれる領域に入り込む凸部を有するとともにA金型6のクランプ板4で囲まれる領域内であってA金型6とのパーティング面5に固定手段を有するB金型2とからなる射出成形金型を用い、A金型6とB金型2との間に導入したフィルム3をクランプ板4でクランプし、A金型6とB金型2とを型閉めし、A金型6とB金型2とで形成される製品キャビティ12内に溶融樹脂を射出して成形品とフィルムとを接着一体化させ、固定手段を通じてフィルムをB金型2に吸着保持したまま型開きし、B金型2からフィルム付き成形品を離型するとともに不要なフィルムを成形品から切除する。

(もっと読む)

5,661 - 5,678 / 5,678

[ Back to top ]