Fターム[4F202CB16]の内容

プラスチック等の成形用の型 (108,678) | 型全般の区分 (13,372) | 予め形成された挿入物等との一体化成形 (3,085) | 表面材との一体化 (522) | 部分的に覆う表面材の一体化 (72)

Fターム[4F202CB16]に分類される特許

1 - 20 / 72

成形用機器

【課題】発泡成形時に、非通気性部材により排気孔への発泡樹脂の侵入をより確実に防止することが可能であり、且つこの排気孔からキャビティ内のガスを十分にキャビティ外に排出することが可能であり、また発泡成形体の意匠性を良好なものとすることが可能な金型及び成形用機器を提供する。

【解決手段】金型1のキャビティ4の内面に、該キャビティ4内のガスを該キャビティ4の外部に排出するための排気孔5が設けられている。金型1のキャビティ4内に、排気孔5を覆うように通気性部材6が配置され、且つ該通気性部材6の該排気孔5側に、該排気孔5と対向するように非通気性部材8が配置されている。排気孔5のうち、少なくともその軸心線方向の途中部からキャビティ4側の部分は、該キャビティ4側ほど大径となるテーパ形状部5aとなっている。

(もっと読む)

細胞培養容器の製造方法

【課題】インモールド成形時に機能性有機化合物層の機能を損なうことなく、安価かつ効率的に細胞培養容器を提供する。

【解決手段】容器本体部材の表面に、細胞及び培地を収容する空間側へ機能性有機化合物層402が向くように機能性基体140が固定されている細胞培養容器の製造方法であって、細胞及び培地を収容する空間に面する容器部の内壁を画定するコア金型501と、容器部の外壁を画定し、樹脂Aの注入孔502を有するキャビティ金型503と、を組み合わせた射出成形型により形成される鋳型空間504において、機能性基体140を、注入孔502を覆うように、かつ基材層401側がキャビティ金型503に接するように配置し、鋳型空間504内に注入孔502から樹脂Aを充填することにより、樹脂Aの流動と共に機能性基体140を、機能性有機化合物層側402がコア金型501に移動させられる。

(もっと読む)

合成樹脂製ボトルの成形方法と合成樹脂製ボトル

【課題】 本発明は、金型に垂下状に装着されたインサート材の不正な揺動変位を阻止することにより、射出成形される外殻体における偏肉を防止することを目的とするものである。

【解決手段】 ボトル本体11をインサート材とし有底筒状の透明な合成樹脂製の外殻体21を射出成形するボトル1の成形方法において、ボトル本体11の底部15に、中央に底面凹部15bを有する底面15aを形成し、ボトル本体11内に冷却エアaを循環供給するエアピン36の先端の押さえコア38に突起38bを設け、この突起38bを底面凹部15bに当接係止させて、エアピン36によりボトル本体11を揺動変位不能に保持した状態で外殻体21をインサート成形して、起立機能の安定したボトル1を得る。

(もっと読む)

インモールド加飾方法及び装置

【課題】本発明は、インモールド加飾方法を改善し、この方法を実施するために適した装置を提供する。

【解決手段】インモールド加飾(IMD)とインモールドラべリング(IML)とにより加飾される成形部品(14)を、加飾側金型半部分(12)とコア側金型半部分(11)とを有する射出成形装置(1)を用いて製造する方法及び装置。前記加飾側金型半部分(12)は可動に構成され、前記コア側金型半部分(11)は台架に固定して構成されている。前記加飾側金型半部分(12)にはIMDフィルム(16)が挿入され、前記コア側金型半部分(11)にはIML成形部品が挿入される。

(もっと読む)

樹脂成形品

【課題】 放熱性を付与するための加工工数や組み付け工数が少なく、かつ、放熱特性の良好な樹脂成形品を提供する。

【解決手段】 電気配線用金属部材1の一部1Aを第1熱可塑性樹脂2からなる第1樹脂成形部3内に直接埋設し、さらに、第1樹脂成形部3の一部を第1熱可塑性樹脂より熱伝導率の低い第2熱可塑性樹脂からなる第2樹脂成形部9内に埋設して、電気配線用金属部材1、第1樹脂成形部3及び第2樹脂成形部9を一体化する。第1樹脂成形部3は第2樹脂成形部9に埋設されずに外部に露出した箇所を有し、当該箇所の露出表面3Bから電気配線用金属部材1に至るまでの第1熱可塑性樹脂により形成された熱可塑性樹脂層3Aの厚みtを0.4〜1mmとする。

(もっと読む)

樹脂パネル部材の成形方法

【課題】成形サイクルを長くすることなく、薄肉ソリッド部を十分に冷却硬化させて後発泡膨れ現象をなくす。

【解決手段】キャビティ容積を拡大させるコアバック法により基材3上にパッド13を一体に成形する時、基材3を保持するコア型103の型成形面109に突設された突出部109aを、基材3のパッド13外周縁部に対応する開口部27に嵌入してキャビティ117に臨ませ、キャビティ空間117aの熱可塑性樹脂をキャビティ容積拡大前に冷却硬化させて、パッド13の外周縁部に薄肉ソリッド部29を形成する。

(もっと読む)

箱型成形物の製造方法、及び容器カバー

【課題】熱可塑性プラスチックシートに繊維シートを被着した積層材料からなり、深絞り形状である箱型成形物の製造方法、及び該箱型成形物を用いた容器カバーを提供する。

【解決手段】箱型成形物1の製造方法は、凸型12と凹型11とからなる成形型13を開いた状態で凸型12上に、表面にホットメルト接着剤層6が設けられている繊維シート5をセットする工程1、熱可塑性プラスチックシート4を加熱軟化せしめて凸型12と凹型11との間に供給する工程2、上記成形型13を閉じ、上記凸型12と上記凹型11との間で上記繊維シート5と熱可塑性プラスチックシート4とを上記ホットメルト接着剤層6を介して接着しかつ箱型に成形する工程3、上記成形型13を開くとともに箱型成形物1を離型せしめ、上記箱型成形物1を取り出す工程4からなる。また、容器カバー20は、上記製造方法で得られる該一対の箱型成形物1,1が突き合わされて得られる。

(もっと読む)

シートパッド及びその製造方法

【課題】シートパッドの着座者側の面に凹部が設けられているシートパッドにおいて、この凹部とシートパッドのパーティングラインとの間において該着座者側の面に成形不良が発生することを防止することが可能なシートパッド及びその製造方法を提供する。

【解決手段】シートパッド1は、発泡成形用金型10内において発泡成形された発泡成形体2よりなる。発泡成形体2は、パーティングラインPLにおいて交わる一連の第1の成形面2a,4a,4bと第2の成形面4cとを有しており、発泡成形用金型10内において該第2の成形面4bを上向きにして発泡成形されたものであり、該第2の成形面4cがシートパッド1の着座者と反対側の面となっている。第1の成形面4aに、第2の成形面4cに向って凹陥する第1の凹部5が設けられている。第2の成形面4cに、第1の凹部5とパーティングラインPLとの間に向って凹陥する第2の凹部6が設けられている。

(もっと読む)

注出口栓、注出口栓の製造法及び包装容器

【課題】局所的加熱のための特殊な熱源を必要とせず、短時間で容器に接着可能であって、周辺部の熱に弱い部分を熱変形、損傷から保護することができる注出口栓、注出口栓の製造法及び包装容器を提供する。

【解決手段】液体用紙容器の注出孔3に設けられる注出筒4及び、注出筒と一体化して注出孔内周辺の容器内壁又は外壁と接合するフランジ5を有するスパウト6と、好ましくはスパウトを覆うスクュー・キャップ若しくはヒンジ付きキャップと、容器開封手段の、スパウトを封止するように内蔵された破断可能なプルタブ若しくは易開封性封止膜用カッターとからなる注出口栓であって、容器壁と接合するフランジシール層が、加熱手段による加熱を促進する加熱促進材を含む。

(もっと読む)

パネルの成形方法

【課題】パネル本体の後面に枠状部を一体に設けた合成樹脂製パネルであって、前面側に向って凸となるように湾曲したパネルにおいて、凸の湾曲の程度が許容範囲内である、形状精度の良好なパネルを提供する。

【解決手段】固定型2と、該固定型に型閉めされる第1の可動型11とを用いて前記パネル本体を射出成形するパネル本体21の成形工程と、該第1の可動型11を型開きし、枠状部成形用キャビティ13を有した第2の可動型12を該固定型に対し型閉めし、枠状部22を射出成形する枠状部成形工程とを有するパネルの成形方法。第1の可動型11を型開きしたときに、パネル本体21の前記一方の面の周縁部が該固定型2のキャビティ面3aから離反する。

(もっと読む)

アンテナパターンが埋め込まれる電子装置ケース、その製造金型及び製造方法

【課題】本発明は、アンテナパターンが埋め込まれる電子装置ケース、その製造金型及び製造方法に関する。

【解決手段】本発明の一実施例によるアンテナパターンが埋め込まれる電子装置ケースは、金属薄板で形成されるアンテナパターン部を含む放射部が一面に露出するように射出成形される放射体フレームと、上記放射体フレームの上部に射出成形され、上記放射部が上記放射体フレームとの間に埋め込まれるようにするケースフレームと、上記放射体フレームと上記ケースフレームとの境界をなし、上記ケースフレームの内側に凹溝に形成される境界部と、を含むことができる。

(もっと読む)

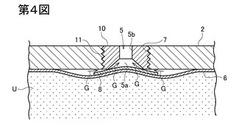

発泡成形体の製造方法および発泡成形体の製造装置

【課題】補強部材のうち、ガス抜き孔に対応する部分に発泡原料が含浸するのを確実に抑制すること。

【解決手段】製造装置10においてガス抜き孔12が開口するキャビティ面14に通気性を具備する補強部材3を配置する配置工程と、キャビティ11内で発泡原料を発泡させて発泡体2を形成するとともに該発泡体2に補強部材3を一体に固着させることで、発泡成形体を形成する成形工程と、を有し、成形工程は、発泡原料が発泡し始めた後、発泡体2が形成される前に、ガス抜き孔12を通したキャビティ11内と外部との連通を遮断し、補強部材3においてガス抜き孔12に対応する部分には、非通気性部材4が取り付けられ、成形工程は、発泡した発泡原料にキャビティ11内が満たされたキャビティ充満時に、発泡原料により補強部材3をキャビティ面14に押し付けた状態で、非通気性部材4によりガス抜き孔12を覆っている発泡成形体の製造方法を提供する。

(もっと読む)

成形装置

【課題】設備費ならびに設置スペースを抑え、かつ手作業の工程も不要としてコストの低減を図る。

【解決手段】素材に所定の加工を施すとともに、その素材の表面に樹脂を射出成形する装置であって、例えば金属素材50をプレス成形する際に該金属素材50を保持する金型(上型26及び下型27)等の保持具を含む所定の加工機構を備えている。そして、保持具に保持された状態において、金属素材50の表面とそれに対向して配置される成形型部材の内面との間に樹脂を成形するための成形空間28が構成され、その外部から成形空間にまで連通する樹脂流路26aが設けられている。この樹脂流路26aを通じて成形空間28に溶融樹脂を射出することが可能な射出機構を備えている。

(もっと読む)

空気入りタイヤの製造方法及び空気入りタイヤ

【課題】従来の加硫ブラダをそのまま用いて、ベルトのフラット化を実現可能な空気入りタイヤの製造方法及び転がり抵抗を低減可能な空気入りタイヤを提供する。

【解決手段】この空気入りタイヤの製造方法は、加硫金型10の内部にグリーンタイヤ6を配置し、該グリーンタイヤ6の内側に挿入したブラダ11を加熱媒体の供給により膨張させることにより、ブラダ11の外面をグリーンタイヤ6の内面に押し付けて該グリーンタイヤ6を加硫成形するにあたり、グリーンタイヤ6のインナーライナー1内面とブラダ11の外面との間であって、少なくともベルト4の幅方向の各端部EBに対応する領域に、周方向に連続する帯状の未加硫のゴム片8をそれぞれ介在させて加硫成形を行うものである。

(もっと読む)

樹脂の収容及び注入のためのシステムと方法

【課題】注入プロセスを単純化する為に、樹脂と、樹脂を含浸させる繊維プリフォームとを共に同じツールに配置することができるような、樹脂の収容及び注入の為のシステムと方法を提供する。

【解決手段】樹脂収容及び注入システムは、ツールと、ツール内に設けられた樹脂貯蔵ウェルと、ツール上に設けられた複合材料積層区域と、樹脂貯蔵ウェルを覆うように設置された真空引きフィルムとを含んでいる。真空引きフィルムは、真空引きフィルム全体の圧力均衡が確立されると樹脂保存ウェル内の容積を規定し、且つ真空引きフィルムに陽圧が印加されると容積をほぼゼロにするように構成されている。

(もっと読む)

インサート成形方法

【課題】 簡単な機構により、キャビティ内に中空形状の部品を設置したインサート成形を、当該部品の変形がないように行う技術を提供する。

【解決手段】 開口部を有する中空形状部品3を、金型のキャビティ2内に設置し、前記中空形状部品3の中空部に液体を封入し、前記開口部を密封した状態で、前記部品外壁とキャビティ2内壁の間の空隙に、溶融した材料を充填する。これによって、異なる材質の2層構造を有し、従来の成形方法では得られない視覚的な効果を有し、付加価値の高い成形品が得られる。

(もっと読む)

多色成形品、およびその製造方法

【課題】色分けの境界部を定めて高品位な多色成形品を提供し、さらに、そのような高品位な多色成形品を得ることが可能な多色成形品の製造方法を提供する。

【解決手段】多色成形品10の製造方法は、多色成形品の外形形状に合致したキャビティ21を形成する開閉自在な成形型20内に、第1と第2の樹脂材料11、12のそれぞれが含浸自在な多孔質体71を備えるシート部材70を配置し、シート部材を境にしてキャビティを第1と第2のキャビティ部23、24に分ける。次に、第1の樹脂材料を第1のキャビティ部に、第2の樹脂材料を第2のキャビティ部に充填する。そして、第1と第2の樹脂材料のそれぞれをシート部材の多孔質体に含浸させて、多色成形品における色分けの境界部14を形成する。

(もっと読む)

シートパッド成形型およびその成形型を用いたシートパッドの製造方法

【課題】成形したシートパッドの貫通部内に対向面間の隙間によって形成される膜状のバリを容易にきれいに除去できるようにするとともに、その膜状のバリを除去した後に取り残しがあってもシートパッドの正面側や上面側の貫通部の入口から見えにくくするシートパッド成形型を提供する。

【解決手段】軟質発泡樹脂によりシートパッドを成形する金型であって、下型と上型、もしくは下型と上型と中子型によってシートパッドを成形する成形型の、下型と、上型または中子型とが、互いに対向する対向面を先端に有して前記シートパッドの貫通部を形成する、対をなす凸部を具え、それら対をなす凸部の対向面同士の間に隙間が開いており、下型および上型の少なくとも一方の凸部の対向面は周縁部に突出部を持っており、下型の凸部の対向面の突出部は、その下型よりも、もう一方の凸部を具える上型または中子型寄りに位置しているものである。

(もっと読む)

クッションパッドの成形型およびその成形型を用いたクッションパッドの製造方法

【課題】成形したクッションパッドを抜型するとき、クッションパッドの背面側部分のうち少なくとも肉厚変動部内側で発泡樹脂と一体に成形した補強布材が破損することを防止し、そして、肉厚変動部の内側に設けた凹部の幅や高さを、成形状況に応じて容易に変更することができる、クッションパッドの成形型を提供する。

【解決手段】上辺縁部から背面側に延設されてクッションパッド上部を断面コ字状にする延設部が、上辺縁部側の厚肉部と、延設部先端側の薄肉部と、厚肉部と薄肉部との間の肉厚変動部とを有し、少なくとも肉厚変動部の内側で発泡樹脂とその発泡樹脂を覆う補強布材とが一体に成形されるクッションパッドを成形する成形型が、下型と、中子型と、上型とを有し、肉厚変動部の内側表面に凹部を形成するために、中子型の材料より軟質な材料からなる凹部形成用入子を前記中子型の表面に取り外し可能に固定する。

(もっと読む)

複合物品を製造するための方法および装置

金属または他の材料および射出成形合成プラスチックの複合構造体を製造するための装置が開示される。装置は3つの部品(12、14、16)を備え、これらの部品は、前記部品が離間される開放位置と部品が接触させられる閉塞位置との間で移動させることができる。中央の部品(14)が開口(30)を有し、外側の部品(16)は、部品(12)の開口(30)に入って2つの部品間にあるストリップ(40)を打ち抜く突出部(36)を有する。打ち抜かれた要素は、中央の部品(14)を貫通して、部品(12、14)と突出部(36)の前面とにより形成される成形キャビティ内に押し込まれる。プラスチック材料注入ポイント(18)が部品(12)に設けられる。 (もっと読む)

1 - 20 / 72

[ Back to top ]