Fターム[4F202CK12]の内容

プラスチック等の成形用の型 (108,678) | 型の構成 (12,065) | 型の主成形面 (4,096) | 成形面の形状の変更 (3,140)

Fターム[4F202CK12]の下位に属するFターム

型抜きのための(←離型のための) (317)

材料の均一充填のための (445)

成形空間の容量変更のための (767)

成形面を仕切るための(←仕切板) (245)

成形品の位置決めをするための (307)

多種類用のための (215)

Fターム[4F202CK12]に分類される特許

1 - 20 / 844

樹脂成形品、その製造方法およびプリンター

成形構造体のリブ構造

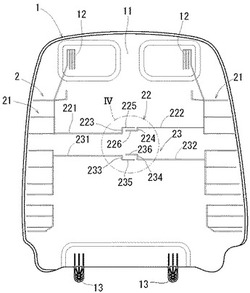

【課題】成形構造体の補強のため、その表面に樹脂の射出成形によってリブが一体成形されて成る成形構造体のリブ構造において、リブの射出成形時に欠肉が生じる可能性のある部位を、リブの構造上、補強機能に影響しない部位に位置させることにより、欠肉が生じてもリブの補強機能が損なわれないようにする。

【解決手段】リブ22は、その両側部の基部221、222が横方向に延びており、その中央側端部で基部221が上方向に屈曲されて第1屈曲部223を成し、基部222が下方向に屈曲されて第1屈曲部224を成している。更に、各第1屈曲部223、224の各端部が共に中央側に横方向に再度屈曲されて第2屈曲部225、226が形成されている。そのため、第2屈曲部225、226同士は縦方向で互いに重なるようにされている。各第2屈曲部225、226の端部で、射出成形時の欠肉が生じても、その位置はリブの補強機能に影響しない位置となる。

(もっと読む)

成形装置

【課題】成形装置の部品点数を削減しつつ、発泡成形品を良好に成形することにある。

【解決手段】第一型11と、第一型11に閉じ合せ可能な第二型12と、第一型11と第二型12の間に形成されるキャビティ14とを有し、キャビティ14内の成形材料を発泡させて車両用シートのクッション材を成形する成形装置10において、第一型11と第二型12の少なくとも一方に、成形装置10の外部と非連通の複数の凹部30を設けるとともに、複数の凹部30に、成形材料の発泡時においてキャビティ14内に滞留する気体を流入可能な構成とした。

(もっと読む)

テンプレート処理方法

【課題】洗浄によるパターンの劣化を抑制することができるテンプレート処理方法を提供すること。

【解決手段】実施形態のテンプレート処理方法は、主面を有する基板と、前記主面上に形成され、凹部を含む第1のパターンと、前記第1のパターンとは異なる位置に前記主面上に形成され、凹部を含む第2のパターンとを具備し、かつ、前記第1のパターンは第1の材料を含み、前記第2のパターンは前記第1の材料とは異なる第2の材料を含むテンプレート1を処理する。実施形態のテンプレート処理方法は、前記第1および第2の材料とは異なる第3の材料を含む被覆部材11で前記第2のパターンを被覆する。次に、被覆部材11で前記第2のパターンを被覆した状態で、テンプレート1を洗浄する。次に、被覆部材11を除去して前記第2のパターンを露出させる。

(もっと読む)

歯車射出成形用金型およびこの金型の製造方法

【課題】樹脂を射出成形することによって得えられる従来の歯車の高精度化を企図した場合、金型構造が複雑となる上に特別な付帯設備が必要である。

【解決手段】歯車を射出成形するための本発明による金型は、歯車となる樹脂が充填される成形キャビティが画成され、この成形キャビティが歯車の歯部となる歯部成形部を有し、この歯部成形部が成形キャビティの周方向に沿って異なる転位量を持った転位歯部成形部を有する。この場合、成形キャビティに連通して溶融状態の樹脂が通る射出ゲート部に近接する転位歯部成形部がプラス側の転位量を有し、射出ゲート部から離れた転位歯部成形部がマイナス側の転位量を有するものであってよい。

(もっと読む)

樹脂プーリ

【目的】動作時において、静粛且つ寸法精度の高い樹脂プーリとすること。

【構成】金属製のブッシュAと、該ブッシュAがインサートされるプーリボス部3と該プーリボス部3の外周より略円錐状に延在する椀状部4と、該椀状部4の外周に形成されるベルト掛を行う外筒部5を有する樹脂プーリ本体Bとからなること。前記プーリボス部3の軸方向端面と前記金属製のブッシュAの軸方向端面に跨るスポット状の円の半円状浅凹部31が等間隔に形成され、且つ前記椀状部4の直径方向中間箇所で且つ周方向に沿ってスポット状の凹凸面部43が等間隔に形成され、前記半円状浅凹部31は、放射方向において前記隣接する凹凸面部43間の中間位置に位置するように構成されてなること。

(もっと読む)

無端ベルトおよびその製造方法ならびに無端ベルト形成用金型

【課題】機械的強度が良好であり、画像形成装置に用いた場合に良好な画像を得ることが可能な無端ベルト、上記無端ベルトの製造に適した製造方法、上記無端ベルトの製造方法に適した金型を提供する。

【解決手段】無端ベルト1は、筒状に形成された樹脂製の基層10を有している。基層10は、繋ぎ目のない状態で形成されており、一方の筒開口側10aから他方の筒開口側10bにわたって筒外方に線状に突出する突出部11を有している。基層10は、金属板材2を接合することによって筒状に形成された筒状金型3の外周面に、基層10を形成するための液状の基層形成材料を塗工する工程を経て形成することができる。突出部11表面の最大高さうねりWzは、1mm以下であることが好ましい。突出部11は、筒軸線方向と交差する方向に形成することができる。

(もっと読む)

射出成形装置及び射出成形方法

【課題】第1キャビティと第2キャビティとに溶融材料を確実に供給することができると共に、中間金型を小型化及び軽量化することができ、これによって、小型化を図ることができる射出成形装置及び射出成形方法を提供する。

【解決手段】射出成形装置10Aは、第1ノズル部44と第2ノズル部46が設けられた固定金型16と、貫通孔72が形成された中間金型20と、可動金型24とを備える。型閉じ動作を開始すると、中間金型20の貫通孔72に第2ノズル部46が挿入され、貫通孔72に設けられたシール部材78が皿ばね80の作用によって該第2ノズル部46に押し付けられる。型閉じ動作が完了した後、第1ノズル部44は、固定金型16と中間金型20との間に形成される第1キャビティ204aに溶融材料を供給し、第2ノズル部46は、可動金型24と中間金型20との間に形成される第2キャビティ204bに溶融材料を供給する。

(もっと読む)

三枚構造の射出成形金型、射出成形装置及び射出成形方法

【課題】ラックアンドピニオン機構を用いた三枚構造の射出成形金型、射出成形装置及び射出成形方法において、高品質な単層及び積層成形品を得ることができる三枚構造の射出成形金型、射出成形装置及び射出成形方法を提供する。

【解決手段】固定金型12と、可動金型14と、回転金型16と、ラックアンドピニオン機構20とを備える三枚構造の射出成形金型であって、ラックアンドピニオン機構20は、ピニオン22を回転金型16に対して型開閉方向に移動可能に支持すると共に、ピニオン22を固定金型12及び可動金型14の少なくとも一方側に押圧し、ピニオン22をラック24、26の歯25、27に押し付け可能なピニオン移動機構30を更に備え、ピニオン移動機構30によりピニオン22をラック24、26の歯25、27に押し付けた状態において、ラックアンドピニオン機構20により回転金型16を型開閉方向に移動可能に構成されている。

(もっと読む)

発泡樹脂製トレイの製造に用いられる金型

【課題】発泡樹脂製トレイの隆起部にシボを再現性よく転写できる金型を提供すること。

【解決手段】金型は、発泡樹脂シートから、表面にシボが形成された隆起部を有する発泡樹脂製トレイを製造するのに用いられる金型であって、前記発泡樹脂製トレイに対応したキャビティを形成する一対の雄型と雌型からなり、雄型は前記発泡樹脂製トレイの隆起部と対応する部分がシボの形成された平坦面とされてなる。

(もっと読む)

成形構造体の製造方法、及び成形構造体

【課題】より品質の高い成形構造体を製造することが可能な成形構造体の製造方法を提供する。

【解決手段】外部への開口を有する取付ボス成形空間S2が形成された成形型50に対し、取付ボス成形空間S2の開口を閉塞する形でトリムボード20を配置する基材配置工程と、基材配置工程に続いて行われ、成形型50に設けられたゲート62から、取付ボス成形空間S2内に溶融樹脂を射出することで、トリムボード20と接合された状態で取付ボス30を成形する成形体成形工程と、を備え、成形体成形工程において、取付ボス成形空間S2と連通する形で成形型50に形成された充填確認部成形空間S3に溶融樹脂の一部が流動することで、取付ボス成形空間S2内への溶融樹脂の充填を確認することが可能な樹脂充填確認部35が取付ボス30と一体的に成形されることを特徴とする。

(もっと読む)

プランジャー一体型弁成形用金型及びプランジャー一体型弁の製造方法

【課題】プランジャー一体型弁を備えるバルブ装置の信頼性を向上させるとともに、プランジャー一体型弁の製造コストを低減することを目的とする。

【解決手段】第2キャビティ6とプランジャー収容部7との間には、周方向に連続する環状の面であり、本体部111aの先端面111eと全周に渡って当接する段差面2jが形成されている。本体部111aをプランジャー収容部7に収納させるとともに、取付部111bを第2キャビティ6に収納させ、本体部111aの先端面111eを全周に渡って段差面2jに押圧させた状態で、保持金型2と基金型1とを一体にし、第1キャビティ5及び第2キャビティ6に弁体の原料90を充填させて、本体部111aの外周面側への原料90の漏出を抑制しつつ、取付部111bに弁体112を一体成形することができる。

(もっと読む)

メタリック樹脂成形における金型装置

【課題】メタリック樹脂を用いた射出成形において、意匠面における不具合の発生を抑制する。

【解決手段】メタリック樹脂成形品の表側に意匠成形面5、及びメタリック樹脂成形品の裏側に非意匠成形面6を有するキャビティ4と、非意匠成形面6に形成されたリブ成形穴7と、リブ成形穴7を閉鎖する閉鎖位置及びリブ成形穴7を開放する開放位置の間で変位可能な可動ピース8と、を備え、キャビティ4に対して溶融樹脂の充填を行う間は可動ピース8を閉鎖位置に駆動し、キャビティ4に対して溶融樹脂が充填された後、可動ピース8を開放位置に駆動する。

(もっと読む)

成形構造体及び成形構造体の製造方法

【課題】成形体成形時に溶融樹脂が接合部の周囲に達する事態を抑制することで、意匠性の低下を抑制するとともに、基材において成形体との接合部周辺の強度を高くすることが可能な成形構造体を提供する。

【解決手段】熱可塑性樹脂を含むトリムボード20と、トリムボード20上に溶融樹脂を射出することで、トリムボード20と接合された状態で成形されたブラケット30と、を備えたドアトリム10であって、トリムボード20において、ブラケット30との接合部21の周囲に位置する第1周囲部22は、第1周囲部22の周囲に位置する第2周囲部23に比して密度が高い高密度部とされることを特徴とする。

(もっと読む)

圧空成形用金型及び圧空成形方法

【課題】優れた外観や賦形性、強度、高い寸法精度を有する成形品の成形を可能とする圧空成形方法の実行に適した圧空成形用金型を提供する。

【解決手段】本発明の圧空成形用金型30は、下側に向かって突出した上型突出部42が外周部に設けられており、圧縮気体を導入する導入孔43を有する上型41、及び、上型突出部42に対向して、上側に向かって突出した下型突出部52が外周部に設けられた下型51から構成され、型締時、上型突出部42と下型突出部52とが圧空成形用材料を介して接し、上型41には上下動する上型可動コア部46が備えられており、下型51には上下動する下型可動コア部56が備えられており、下型可動コア部56の頂面57と対向する上型可動コア部46の底面47には、下型可動コア部56の外縁部と相似形のリング状の突起部48が設けられている。

(もっと読む)

成形金型の製造方法およびその成形品

【課題】合成樹脂製の成形品のリブの裏側の意匠面にテカリが目立たない成形金型の製造方法およびその成形品を提供する。

【解決手段】一方の面にシボが形成されて意匠面となり、その裏面にリブが形成される合成樹脂製の成形品の成形金型3の製造方法である。キャビティ壁面30にシボに対応する凹部31と凸部32がエッチング加工により形成され、次に、凹部31と凸部32の表面に中凹凸33がサンドブラスト加工により形成され、次に、凸部32の表面に小凹凸34がブラッシング加工により形成される。また、この成形金型3により製造され、山部および谷部と、山部の表面に形成される中凹凸と、谷部の表面に形成される小凹凸と、で形成されるシボを有する成形品である。

(もっと読む)

複合部品の製造方法及び複合部品

【課題】様々な基材を用いても簡易な方法で基材と樹脂部材とを機械的結合できる複合部品の製造方法及び複合部品を提供する。

【解決手段】金属パイプ2を配置した金型10内に、金属パイプ2の表面の少なくとも一部を覆うように溶融樹脂を射出して冷却することで、金属パイプ2と樹脂部材3が一体化された複合部品1を得る複合部品1の製造方法であって、金属パイプ2の表裏面を貫通する貫通孔2aを設け、当該貫通孔2aを塞ぐように金属パイプ2の表面側Fにシート材4を配置した状態で表面側Fに溶融樹脂を射出することで、射出した溶融樹脂によってシート材4を貫通孔2a内に押し込んで金属パイプ2の裏面側Rに膨出させ、貫通孔2aの裏面側Rの開口径よりも大径の係合突起5となる膨出部を形成することにより、係合突起5によって金属パイプ2と樹脂部材3とが結合された複合部品1を得る。

(もっと読む)

タイヤおよび該タイヤの加硫金型

【課題】加硫時におけるエア溜まりを抑制しながら、タイヤのリム装着時におけるエア漏れを効果的に抑制する。

【解決手段】両ビード部13の軸方向外側面13aに高さが0.05mm以上の半径方向に延びる突条27を複数設けているが、このような突条27は加硫時にゴムが該突条27と補完関係にある加硫金型の凹溝に流動侵入することで形成される。ここで、加硫開始時に前記凹溝を通じてエアが外部に誘導排出されるため、エア溜まりが抑制される。しかも、突条27の高さは 0.5mm未満であるので、加硫済のタイヤ11をリムに装着し内圧を充填すると、該突条27は容易に潰れ、タイヤ11のリム装着時におけるエア漏れを効果的に抑制することができる。

(もっと読む)

真空成型方法及び真空成型品

【課題】

成型品の内側に突出する形でインサート部品を強固に一体成型することが可能な真空成型方法及び真空成型品を提供することにある。

【解決手段】

成形型である雌型のキャビティ面にインサート部品を載置又は固定し、雌型のキャビティの開口部に加熱軟化させた樹脂シートを配置し、雌型に穿設された脱気孔を介してキャビティ内の空気を吸引し、加熱軟化された樹脂シートをキャビティ面に密着させて真空成型を施すことにより、インサート部品が樹脂シートと一体的に成型されることを特徴とする。

(もっと読む)

成形品

【課題】ヒケの発生を防止するだけでなく、限られた量の材料でも剛性と強固な取付強度を得ることを可能とし、しかも、成形容易な形状により金型装置のコストを低減し、かつコンパクト化も実現することができる成形品を提供する。

【解決手段】凸部20の基端を、該基端が対向する基体11の裏面に対して、該裏面と交差する方向に延びる柱脚リブ30を介して結合させた。柱脚リブ30は、基体11の裏面と交差する方向が長辺となる断面薄型の複数の平板片31,32が互いに交差して結合した形状に形成された。柱脚リブ30は、凸部20の軸心と平行である成形品10全体の型抜き方向と交差する逃げ方向に沿って、凸部20を中心として互いに分離する両側に向かって離型するコア44により型抜き可能な形状に形成された。

(もっと読む)

1 - 20 / 844

[ Back to top ]