Fターム[4F202CK19]の内容

プラスチック等の成形用の型 (108,678) | 型の構成 (12,065) | 型の主成形面 (4,096) | 成形面の形状の変更 (3,140) | 成形空間の容量変更のための (767) | 容量増大 (312)

Fターム[4F202CK19]に分類される特許

1 - 20 / 312

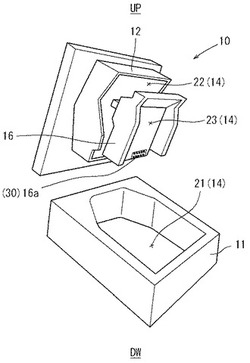

成形装置

【課題】成形装置の部品点数を削減しつつ、発泡成形品を良好に成形することにある。

【解決手段】第一型11と、第一型11に閉じ合せ可能な第二型12と、第一型11と第二型12の間に形成されるキャビティ14とを有し、キャビティ14内の成形材料を発泡させて車両用シートのクッション材を成形する成形装置10において、第一型11と第二型12の少なくとも一方に、成形装置10の外部と非連通の複数の凹部30を設けるとともに、複数の凹部30に、成形材料の発泡時においてキャビティ14内に滞留する気体を流入可能な構成とした。

(もっと読む)

メタリック樹脂成形における金型装置

【課題】メタリック樹脂を用いた射出成形において、意匠面における不具合の発生を抑制する。

【解決手段】メタリック樹脂成形品の表側に意匠成形面5、及びメタリック樹脂成形品の裏側に非意匠成形面6を有するキャビティ4と、非意匠成形面6に形成されたリブ成形穴7と、リブ成形穴7を閉鎖する閉鎖位置及びリブ成形穴7を開放する開放位置の間で変位可能な可動ピース8と、を備え、キャビティ4に対して溶融樹脂の充填を行う間は可動ピース8を閉鎖位置に駆動し、キャビティ4に対して溶融樹脂が充填された後、可動ピース8を開放位置に駆動する。

(もっと読む)

コンテナの壁体構造及びコンテナの製造方法

【課題】軽量化を図ったコンテナを従来より高い生産性で製造可能なコンテナの壁体構造及びコンテナの製造方法を提供する。

【解決手段】本発明のコンテナ10の壁体構造及び製造方法によれば、軽量孔21F,22Fと薄肉壁部21B,22Bとによってコンテナ10の軽量化が図られると共に、第1及び第2の側壁21,22のうち軽量孔21F,22Fを有した本体壁部21A,22Aを成形する樹脂成形金型50で薄肉壁部21B,22Bをコアバック成形することができるので、従来のシートの貼り付け作業が不要になり、従来より高い生産性でコンテナ10を製造することが可能になる。また、コンテナ10の成形用に流動性が高い樹脂を使用せずに済み、これに伴い、耐衝撃性の低下等の問題も解消される。

(もっと読む)

射出成形方法及び射出成形用金型

【課題】穴を有する成形品における樹脂材料の会合部に生ずる外観不具合(ウェルドライン)を抑制できること。

【解決手段】成形品に穴を形成するキャビティ14を備え、添加物が添加された樹脂材料1をキャビティ14内に充填させることで成形品を射出成形する射出成形用金型10であって、キャビティ14は、樹脂材料1が穴を形成すべく分岐して流れた後に会合するよう形成され、また、樹脂材料1の会合位置近傍に設けられた開口21を介してキャビティ14に連通する逃し空間20が設けられ、この逃し空間20内にキャビティ14内の樹脂材料が流入可能とされ、更に、開口21を開閉する開閉ピン22及びシリンダ装置23が設けられ、開閉ピン22は、キャビティ14内で樹脂材料1が会合した直後または会合する直前に開口21を開き、キャビティ14内で会合した樹脂材料1を、開口21を経て逃し空間20側へ流動させるよう構成されたものである。

(もっと読む)

複合部品の製造方法及び複合部品

【課題】様々な基材を用いても簡易な方法で基材と樹脂部材とを機械的結合できる複合部品の製造方法及び複合部品を提供する。

【解決手段】金属パイプ2を配置した金型10内に、金属パイプ2の表面の少なくとも一部を覆うように溶融樹脂を射出して冷却することで、金属パイプ2と樹脂部材3が一体化された複合部品1を得る複合部品1の製造方法であって、金属パイプ2の表裏面を貫通する貫通孔2aを設け、当該貫通孔2aを塞ぐように金属パイプ2の表面側Fにシート材4を配置した状態で表面側Fに溶融樹脂を射出することで、射出した溶融樹脂によってシート材4を貫通孔2a内に押し込んで金属パイプ2の裏面側Rに膨出させ、貫通孔2aの裏面側Rの開口径よりも大径の係合突起5となる膨出部を形成することにより、係合突起5によって金属パイプ2と樹脂部材3とが結合された複合部品1を得る。

(もっと読む)

射出成形体の製造方法

【課題】 冷却期間の長期化を抑えつつもより設計値に近い形状の射出成形体を製造し得る射出成形体の製造方法を提供することを目的とする。

【解決手段】 型締状態にある第1金型及び第2金型によって形成されるキャビティに、溶融状態にある熱可塑性樹脂を射出する樹脂射出工程P2と、前記キャビティに加圧気体を注入し、前記加圧気体によって、前記熱可塑性樹脂の内部に中空部を形成させた後に前記熱可塑性樹脂を突き破らせ、前記キャビティに連絡される経路と前記中空部とを連通させる加圧気体注入工程P3と、前記熱可塑性樹脂が突き破られた時点から所定の期間が経過する以前に前記加圧気体の注入を停止し、前記期間が経過するまで前記経路を閉塞した状態で、前記冷却用媒体の注入を待機する保圧工程P4と、前記期間が経過した以後に、前記経路を開放し、前記中空部に前記冷却用媒体を経由させる冷却工程P6とを備える。

(もっと読む)

微細構造形成用型および光学素子の製造方法

【課題】微細構造形成用型および光学素子の製造方法において、被加工体の表面形状が変化しても、被加工体の表面に反射防止構造を容易かつ迅速に形成することができるようにする。

【解決手段】曲率を有する凹レンズ面1aを備えるレンズ本体1の凹レンズ面1aに凹凸形状の反射防止部を形成する微細構造形成用型5であって、反射防止部を転写する成形面部5aと、成形面部5aを湾曲可能に支持する基体部5と、基体部5を変形することにより成形面部5aを湾曲させる空洞部6、環状空洞部7、および流体供給部8と、を備える表面加工装置10を用いて、反射防止部を形成する。

(もっと読む)

射出成形方法及び射出成形装置

【課題】厚肉又は棒状の樹脂成形品を寸法精度よく容易に製造可能な射出成形方法及び射出成形装置を提供する。

【解決手段】金型2とコア3との間に形成するキャビティ4に樹脂を射出し、満充填させた後、キャビティの内圧を所定の圧力以上に維持しながら、再度又は複数回、コアを後退させてキャビティを形成して樹脂を射出する。先にキャビティ内に充填された樹脂は金型に接している表面から順次凝固し、同時に、所定圧力下で新規な樹脂が連続的に補充され、凝固時の収縮によるヒケの発生を安定的に抑えることができる。これらの工程は、最終形状を形成するまで行われるため、厚肉等の樹脂成形品の寸法精度が著しく向上する。さらにコアを後退させることで、発泡剤を含有する樹脂内部での発泡を促進させる工程を組み合わせることもできる。また、さらにコアを前進させることで、発泡による過度の膨張を抑止し、製品密度を高める工程を組み合わせることもできる。

(もっと読む)

樹脂成形品および樹脂成形品を用いたユニット

【課題】機構部品を支持する支持部を備えた構造体を発泡樹脂で成形するに当たり、該構造体の支持部における剛性低下を抑制することが可能となる樹脂成形品および樹脂成形品を用いたユニットを提供する。

【解決手段】機構部品を支持する支持部を備えた構造体を発泡樹脂で成形した発泡樹脂成形品であって、

前記構造体における前記機構部品を支持する支持部以外が、内部に気泡セルが複数分布する発泡部によって成形されると共に、

前記機構部品を支持する支持部が、前記気泡セルが内部に存在しない非発泡部によって、前記支持部以外の発泡部と一体成形された構成とする。

(もっと読む)

ダクト一体型フロア嵩上げ材の製造方法

【課題】ダクトの性能あるいは品質を維持しつつ、効率的に製造可能なダクト一体型フロア嵩上げ材の製造方法を提供する。

【解決手段】溶融状態の筒状パリソンを開放位置の一対の分割金型106の間に配置する段階と、開放位置にある一対の分割金型106を型締め位置まで相対的に近接させることにより、第1中空部18、第2中空部、ダクト部22、および捨て袋118を形成する段階と、それぞれに相当する筒状パリソン部分の外表面に対して、ブローピン126を突き刺して加圧流体を吹き込んで、膨張させて、対応する分型金型106のキャビティの表面に向かって押し付けることにより、筒状パリソンを賦形して、第1中空部18、第2中空部およびダクト部22を成形する段階と、捨て袋118を切断して、ダクト部22に吸気口あるいは排気口を形成する段階と、を有することを特徴とするダクト一体型フロア嵩上げ材の製造方法。

(もっと読む)

射出成形方法

【課題】樹脂反転不良及びガス破裂不良の発生を抑制することが可能な射出成形方法を提供する。

【解決手段】金型キャビティを形成可能な第1金型2及び第2金型4を用いて成形品を成形する射出成形方法であって、第1金型2と第2金型4とを型締めし、金型キャビティを形成する型締め工程と、型締め工程の完了後に、金型キャビティに発泡性溶融樹脂9bを射出充填し、金型キャビティ内を発泡性溶融樹脂9bで満たす第1射出充填工程と、第1射出充填工程の開始後に、金型キャビティを所定量だけ拡張させ、発泡性溶融樹脂9bを発泡させる金型キャビティ拡張工程と、第1射出充填工程の完了後で、かつ、金型キャビティ拡張工程の開始後に、金型キャビティ内の発泡性溶融樹脂内に溶融樹脂又はガス10bを注入する第2射出充填工程とを備える。

(もっと読む)

熱硬化性樹脂複合体の製造方法及び製造用金型

【課題】複数の熱硬化性樹脂成型体を鉛直方向に沿って延びる複合面で複合させた熱硬化性樹脂複合体であっても、複合面に変形や亀裂が生じにくく、複合面を成形する複合面成形金型の取り外しが容易な熱硬化性樹脂複合体の製造方法及び製造用金型を提供する。

【解決手段】複数の熱硬化性樹脂成型体1,2を鉛直方向に沿って延びる複合面3で複合させた熱硬化性樹脂複合体Cの製造方法であって、第1金型10の第1キャビティ14に第1樹脂原料液を注入し、加熱硬化させて第1成型体1を成形する工程と、複合面成形金型131,132を、第1樹脂原料液のタックフリータイム経過後、複合面3に対して平行以外の方向に取り外す工程と、複合面3との間に第2キャビティ21が形成されるように第2金型20を配置する工程と、第2キャビティ21に第2樹脂原料液を注入し、加熱硬化させて第2成型体2を成形すると同時に第1成型体1と複合させる工程とを備える。

(もっと読む)

発泡パネル及びその成形方法

【課題】発泡パネルの剛性及び断熱性を高めるとともに、軽量化を実現する。

【解決手段】平面部13の表裏両面をソリッド部19で連続して構成し、ソリッド部19の反開放側の面に、突条17を突設し、ソリッド部19の内部に空間部23を設ける。空間部23に、ソリッド部19の表裏両面を橋絡する発泡層からなる橋絡部21を突条17に対応して設ける。

(もっと読む)

成形用金型、成形装置、及び成形品の製造方法。

【課題】成形品にバリを生じにくくすることができる成形用金型、成形装置、及び成形品の成形方法を提供する。

【解決手段】成形装置100は、金型110を有する。金型110は、下型114と、下型114と接触する上型116とを有し、下型114と上型116との間に熱硬化性樹脂を保持するキャビティ120が形成される。金型110は、下型114と上型116とが接触するパーティング面144に配置され、キャビティ120に保持された光硬化性樹脂と接触して、キャビティ120に保持された光硬化性樹脂に押圧されて弾性変形する弾性体150をさらに有する。

(もっと読む)

発泡樹脂成形品の製造方法、及び、その発泡樹脂成形品の接合構造

【課題】寸法、形状、形成位置の精度が良い取付け孔を備えた発泡樹脂成形品の製造方法と、その発泡樹脂成形品の接合構造を提供する。

【解決手段】可動金型D2は固定金型D1との対向型面に取付け孔4を形成するための突部50を有し、固定金型D1は可動金型D2との対向型面に前記突部50の先端を収容するための凹部51と取付け孔4の外周縁にリブ3を形成するための環状溝52とを有するものとする。発泡工程では可動金型D2を所定ストローク長L後退することにより、可動金型D2と固定金型D1との間に発泡スペースを形成し、発泡させることにより、取付け孔4とその外周縁のリブ3とを備えた発泡樹脂成形品1を成形する。半成形品10の段階で形成されたリブ3の先端部が固定金型D1の環状溝52から完全に抜け出ないことにより、その発泡時に生じる取付け孔4の径方向形状変形が防止される。

(もっと読む)

射出成形金型

【課題】周縁の少なくとも一部に裏面に向かって立ち上がる立ち上がり部を有する発泡成形品を成形する際、表面と前記立ち上がり部側のエッジ部にダレが生じることを抑制でき、表面形状が良好な高品質の発泡成形品が得られる射出成形金型の提供を目的とする。

【解決手段】周縁の少なくとも一部に裏面に向かって立ち上がる立ち上がり部を有する発泡成形品を成形する射出成形金型であって、キャビティ16内に射出充填された発泡樹脂Xにおける前記立ち上がり部に相当する部分を、その内側面側を除き、少なくとも外側面側を先端側から押圧する押圧部材22が設けられた射出成形金型10。

(もっと読む)

繊維状フィラー入り樹脂からなる射出成形品の製造方法

【課題】板状の射出成形品の板面方向の特性の等方性を確保できると共に十分な特性を得ることのできる繊維状フィラー入り樹脂からなる射出成形品の製造方法を提案すること。

【解決手段】射出成形品1は四層の樹脂層2〜5が板厚方向に積層された断面構成となっており、各樹脂層2〜5ではそれぞれ繊維状フィラー6の配向方向2a〜5aが揃っており、各樹脂層2〜5の間ではそれぞれの配向方向2a〜5aが異なる方向となっている。各樹脂層に対応する個数のゲートから繊維状フィラー入り溶融樹脂を金型キャビティに注入して充填することで各樹脂層における繊維状フィラー入り溶融樹脂の流れ方向を制御して各樹脂層2〜5において繊維状フィラー6の配向方向2a〜5aを揃えている。

(もっと読む)

軸受用樹脂製保持器、及びその製造方法

【課題】軸受用樹脂製保持器の十分な強度を必要とする部分においてウェルド部の形成を抑制し、且つ、ウェルド部の強度を向上することが可能な軸受用樹脂製保持器、及びその製造方法を提供することにある。

【解決手段】キャビティ40の外周側周縁部42又は内周側周縁部44には、キャビティ40内にウェルド部Wが形成される前に、溶解樹脂Gが流入する少なくとも1つの第1樹脂溜まり部60と、キャビティ40内にウェルド部Wが形成された後に、溶解樹脂Gが流入する少なくとも1つの第2樹脂溜まり部70と、が設けられる。第1樹脂溜まり部60は、該第1樹脂溜まり部60を設けない場合にキャビティ40内の前記ウェルド部が形成される位置W´ならびにゲート50と、周方向にラップしない位置においてキャビティ40の外周側周縁部42又は内周側周縁部44に設けられる。

(もっと読む)

電子機器

【課題】樹脂成形加工時に発生するオーバーフロー部を切断する後工程を省略できる電子機器を提供する。

【解決手段】電子機器10は、第1筐体部材23および第2筐体部材24により略箱状に形成された筐体20を有しており、第1筐体部材23および第2筐体部材24間の境界に沿ってパネル40が配列される。このパネル40には、樹脂成型するために、複数のゲート部42と各ゲート部42間のウェルド部43を有し、ウェルド部43に設けられるオーバーフロータブ41が筐体20に収容されている。このため、樹脂成型後にオーバーフロータブ41を切除する後工程を省略することができ、工程を削減できる。

(もっと読む)

射出成形機および射出成形方法

【課題】金型装置の構成を簡略化できる射出成形機および射出成形方法を提供すること。

【解決手段】樹脂を発泡成形する射出成形機10において、第1の型板32と第2の型板44の型締めにより形成されるキャビティC1に対しガスを供給する給気機構70と、給気機構70により大気圧よりも高い気圧に加圧されたキャビティC1に発泡性樹脂を射出する射出装置50と、発泡性樹脂の射出中または射出後、キャビティC1内のガスを大気に放出するガス放出機構80とを有し、ガス放出機構80は、第1の型板または第2の型板44に貫通形成される貫通孔47の内壁面47aと、貫通孔47に挿入される金型部材61の外周面61aとの間に形成される隙間G1を介して、キャビティC1内のガスを大気に放出する。

(もっと読む)

1 - 20 / 312

[ Back to top ]