Fターム[4F202CN11]の内容

プラスチック等の成形用の型 (108,678) | 加熱、冷却 (4,153) | 手段 (1,197)

Fターム[4F202CN11]の下位に属するFターム

Fターム[4F202CN11]に分類される特許

1 - 20 / 25

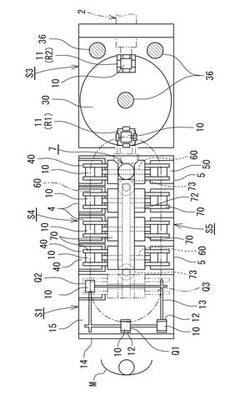

インサート成形方法、および射出成形機

【課題】簡単な構成で、寸法精度が良好な製品を成形することができるインサート成形方法と、インサート成形に使用する射出成形機とを提供する。

【解決手段】射出成形機は、インサート部品Wがセットされる金型1と、型閉じされた金型1のキャビティ3内に成形材料を射出充填する射出装置2とを備えてなるものであって、インサート部品Wがセットされてから成形材料pを射出充填するまでの間に金型1をインサート部品Wとともに所定温度に加熱する加熱手段4と、成形材料pが射出充填されてからインサート成形された成形品Pを取り出すまでの間に、金型1を所定温度に冷却する冷却手段5とが設けられている。金型1は、インサート部品Wがセットされこのインサート部品Wとともに加熱される入子型10と、この入子型10を保持する母型11とにより構成されている。

(もっと読む)

加熱装置、加熱方法、成形装置及びプラスチック成形品の成形方法

【課題】光源からの光を被照射面に均一に照射し、被照射面を均一に加熱することができる加熱装置及び加熱方法、並びに、転写率や生産性などを向上させることができる成形装置及びプラスチック成形品の成形方法の提供を目的とする。

【解決手段】加熱装置1は、断面形状が正方形のライトパイプ2と、このライトパイプ2と連結され、断面形状が正方形のライトボックス3と、このライトボックス3内に収容される光源4とを備えている。

(もっと読む)

通水機構及びその製造方法並びにブッシュ装置

【課題】金型の冷却孔に対し冷却装置の密着性を簡易な構成で向上し得る冷却ブッシュ装置などを提供する。

【解決手段】カラー12は冷却孔82及び冷却ブッシュ14に介在する。カラーの内面はテーパで、その外径は冷却孔の孔径と同一である。冷却ブッシュの外面をカラーのテーパに対応するテーパとする。冷却ブッシュ及びカラー(冷却ブッシュ装置10)の取付時、冷却ブッシュがカラーを押広げるというテーパの楔効果により、カラーが冷却孔に密着する。即ち、冷却ブッシュ及びカラーのテーパ同士を嵌合させる組合せ構造で、冷却ブッシュ装置及び冷却孔を密着させるので、熱伝達効率を低下させず、金型の温度調整をし得る。また密着性を冷却ブッシュ及びカラーのテーパ同士を嵌合させる簡易な機械構造であるので、従来例の冷却孔及び金型用溶湯冷却ピンの隙間に溶解金属を介在させる構成に比べ、交換時などの労力が軽減でき使い勝手が良くなる。

(もっと読む)

射出成形装置及び長尺成形品の製造方法

【課題】精度が必要な面においてヒケを抑制する。

【解決手段】第1金型と第2金型とを型締めすることで長尺に形成され、該長手方向に直交する断面において型開き方向に沿った互いに対向する一対の第1面の寸法Aと、型開き方向と直角方向に沿った互いに対向する一対の第2面の寸法Bとの比が1となる部分が長手方向中間部に生じるように該寸法Aと該寸法Bとの比が連続的に変化する部分を含むキャビティと、前記第1金型及び前記第2金型に設けられ、前記第2面の寸法Bが前記第1面の寸法Aより大きい範囲の温度を、前記一対の第2面の温度よりも前記一対の第1面の温度が高くなるように調整する第1温調回路と、を備える。これにより、第1面よりも第2面が精度を要求される場合に、当該第2面でのヒケを抑制できる。

(もっと読む)

成形装置および成形方法

【課題】金型が閉められた状態で金型表面にプラズマを照射できる成形装置を提供する。

【解決手段】溶融材料が送り込まれる金型10と、プラズマが発生するプラズマ電極12、13とを備え、金型10には、プラズマ電極12、13で発生したプラズマを金型10の内部空間11に照射するためのプラズマ照射口101a、102aが設けられている。プラズマ照射口101a、102aは、離型ピン12、13が挿入されるピン穴101a、102aで構成することができ、プラズマ電極は、離型ピン12、13で構成することができる。

(もっと読む)

レンズの成形型及びレンズの製造方法

【課題】成形型の隙間に樹脂が浸入するのを防止し、成形されるレンズにバリが発生するのを防止する。

【解決手段】上型及び下型、並びに前記上型及び前記下型の周囲を囲む胴型を含み、前記胴型内で前記上型と前記下型との間に樹脂を挟んで該樹脂を所定のレンズ形状に成形する成形型は、対向する前記胴型の内周面と前記上型の外周面との間、及び対向する前記胴型の内周面と前記下型の外周面との間を充填する充填体を備える。

(もっと読む)

樹脂成形方法、金型装置および樹脂成形品

【課題】樹脂の分流や流動の妨げの要因となるような金型の凸形状部などがキャビティ内に存在した場合でも、意匠面にウエルドや樹脂の流動模様である配向ラインのない高品位の外観を得ることができる樹脂成形方法、金型装置および樹脂成形品を提供する。

【解決手段】金型2のキャビティ9内に出退自在の流動堰5を配設し、この流動堰5により樹脂の充填経路を制御し、意匠面以外の凹凸形状などが設けられている領域のみにウエルドや樹脂の流動模様である配向ラインを発生させ、それら以外にはウエルドや樹脂の流動模様である配向ラインを発生させないとともに、ウエルドや樹脂の流動模様である配向ラインの発生するエリアには意匠面を有する別部品を取り付ける。これにより、所望のメタリック調外観を得る。

(もっと読む)

樹脂成形品を製造する方法およびそれに用いる金型

【課題】溶融樹脂原料の流動性を向上させることと、成形サイクルを短くすることとのトレードオフの問題に好適に対処した成形品製造方法を提供すること。

【解決手段】射出成形によって樹脂成形品を製造する方法であって、(i)型閉じに際して金型Aと金型Bとを相互に嵌合させて、金型キャビティ空間を形成する工程、および、(ii)樹脂原料を金型キャビティ空間に供して成形に付す工程を含んで成り、工程(i)における金型Aと金型Bとの嵌合に際しては、その嵌合により形成される閉空間の空気を型締めの進行に伴って圧縮し、それによって、金型キャビティ空間を形作る金型表面の温度を上昇させることを特徴とする製造方法。

(もっと読む)

圧縮成形装置、及び金型

【課題】効率的な熱成形が可能な圧縮成形装置、及び金型を提供することを課題とする。

【解決手段】金型に原料10を投入して加熱し加圧して成形する圧縮装置1であって、原料10を圧縮成形する領域を囲む型枠を形成する第一の金型3と、型枠に入れた原料10を圧縮する第二の金型6と、第二の金型6を支持して加熱する熱源部7と、を備え、第二の金型6は、熱源部7側に一端16が位置し、原料10を押圧する押圧面14側に他端17が位置するヒートパイプ13と、ヒートパイプ13の長手方向に沿ってヒートパイプ13を包む断熱層15と、を有する。

(もっと読む)

樹脂成形用のゴム型、樹脂成形装置及び樹脂成形方法

【課題】交換用、多品種用のゴム型の製造に用いるゴム材料の使用量を低減させることができ、ゴム型の型開きを簡単な構造によって防止し、かつ光発生手段の制約を緩和することができる樹脂成形用のゴム型、樹脂成形装置及び樹脂成形方法を提供すること。

【解決手段】樹脂成形用のゴム型2は、熱可塑性樹脂5の成形品6を成形するキャビティ213を形成してなる中子型21と、中子型21を内部に配置する形状を有するベースモールド型22とからなる。中子型21とベースモールド型22とが合わさる接触面23には、複数の分割型部211の型開きを防止するために真空状態にする型空間24が形成してある。型空間24は、接触面23において、中子型21とベースモールド型22とが互いに接触する接触部と互いに接触しない溝部とを繰り返し交互に形成してなる。

(もっと読む)

金型を急速に加熱および冷却するシステムおよび方法

【解決手段】 可搬式の金型温度制御ユニットには、局所加熱システムと、第1の流体ダクトと、第2の流体ダクトと、流体交換システムとが含まれる。前記局所加熱システムには、金型を急速に加熱するため使用される流体を加熱する局所ヒーターが含まれる。前記第1の流体ダクトは、前記局所加熱システムにより加熱された高温流体を搬送する。前記第2の流体ダクトは、金型を急速に冷却するため使用される低温流体を搬送する。前記流体交換システムには、加熱および冷却中、それぞれ前記第1および第2の流体ダクトから前記金型へ流体が流れることができるようにする出口が含まれる。前記流体交換システムには、前記金型から戻ってくる前記流体を受容する入口も含まれる。一実施形態において、前記加熱システムは、前記金型から戻ってくる前記流体を再加熱して、前記金型を再び加熱するため再利用する。より特定の一実施形態において、前記加熱システムは、前記金型を加熱するため使用される蒸気を生成する蒸気発生器を含む。別の実施形態において、前記可搬式金型温度制御システムは、前記金型を冷却するため使用される前記流体を冷却する局所冷却システムを含む。より特定の一実施形態において、前記局所冷却システムは、前記金型から戻ってくる流体を冷却して、前記金型を冷却するため再利用する。前記可搬式金型温度制御ユニットを使用する方法についても開示している。

(もっと読む)

射出成形装置において使用される装置

【課題】 効率的に成形マニホルド及びホットランナーノズルの溶融チャネルを加熱する方法及び手段を提供する。

【解決手段】 多数のキャビテーションが発生する鋳型スプルーブッシュ62、マニホルド64、及びホットランナーノズル66は、それぞれ薄膜ヒータ63、65、及び67を使用して加熱される。各薄膜ヒータは、組み合わされた受動薄膜材料の間に挟まれた薄膜の導電性材料から成る能動膜を含んで構成される。この薄膜ヒータが直接溶融樹脂に接触するように内側に配置される場合、薄膜ヒータ63は、チャネルから順に耐摩耗膜72、電気絶縁膜74、電気抵抗ヒータ膜76、電気絶縁膜78、及び断熱膜79を含み得る。薄膜ヒータ65が外側に配置される場合には、耐摩耗膜は省略されてよい。

(もっと読む)

金型用面状カーボンヒータ及びその製造方法ならびに金型装置

【課題】昇温速度特性に優れた面状カーボンヒータと、そのヒータを備えてウェルドラインの無い成形物を効率的に生産することのできる金型装置の提供。

【解決手段】面状カーボンヒータCHを熱源とするヒータユニット4を備える金型装置であり、可動型1および該可動型に対応する固定型2の少なくとも一方に、ヒータユニット4を収容するヒータ収容部27が設けられる。ヒータ収容部27は、ヒータユニット4により加熱される熱伝導性の伝熱壁24bを挟んで可動型1および固定型2の間に形成される製品成形部3と対向する位置にあり、ヒータユニット4は伝熱壁24bに接触する位置と伝熱壁24bから隔たる位置との間を移動可能とされている。又、面状カーボンヒータCHは、電気絶縁性および熱伝導性を有する偏平な耐熱板42内に、カーボン線から成る抵抗発熱体43を埋設して成り、その両端部43a,43aにはリード線44が導電接続される。

(もっと読む)

シートパッド補強布の製造方法、製造装置及びシートパッド補強布

【課題】成型品が屈曲される際に生じる異音の発生を抑えることができるシートパッド補強布の製造方法、製造装置及びシートパッド補強布を提供すること。

【解決手段】外面から内部空間26に連通する複数の通気孔25を備える型20に不織布シート1Bを固定し、不織布シート1Bの表面の一部を前面保護カバー70及び側面保護カバー80で覆う。その後、不織布シート1Bと前面保護カバー70と側面保護カバー80とをカバー材40によって覆うことで、型20とカバー材40とにより閉塞空間41を形成し、不織布シート1Bを加熱する。不織布シート1Bを加熱した後に、通気孔25を介して閉塞空間41から空気を排気することで、不織布シート1Bを型20の外形に沿った形状に加工する。不織布シート1Bを加工した後に、カバー材40を外し、不織布シート1B(シートパッド補強布1)を型20から取り外す。

(もっと読む)

成形金型の加熱システム及び加熱方法並びに樹脂成形品の製造方法

【課題】ウエルドラインのない樹脂成形品を、より短い成形サイクルで低コストに成形可能とする成形金型の加熱技術を提供する。

【解決手段】成形金型20が型開きしたときから、第一の制御手段62による加熱手段52の加熱制御により、合流キャビティ面部分の温度を第一の設定温度に向かって昇温させ、合流キャビティ面部分の温度が第二の設定温度となったときから、第一の制御手段62に代わって、第二の制御手段64による加熱手段52の加熱制御により、合流キャビティ面部分の温度を第二の設定温度に保温し、更に、成形キャビティ内への溶融樹脂の充填の完了後に、第二の制御手段64に代わる、第三の制御手段66による加熱手段52の加熱制御により、合流キャビティ面部分を第三の設定温度にまで降温させるようにした。

(もっと読む)

樹脂成形用のゴム型、並びにこれを用いた成形装置及び成形方法

【課題】ゴム型に生じる変形を抑制することができ、樹脂成形品の生産性を向上できる樹脂成形用のゴム型、並びにこれを用いた成形装置及び成形方法を提供すること。

【解決手段】樹脂成形用のゴム型2は、所定の圧力で溶融状態の熱可塑性樹脂6を充填するキャビティ22を形成してなるゴム製の成形型である。ゴム型2は、複数の分割型部21を組み合わせてなると共に、分割型部21同士が対面する分割面20にキャビティ22を形成してなる。ゴム型2の分割面20には、ゴム型2を構成するゴムよりも硬度が高い材質からなるランナー用入子3が、着脱可能な状態で埋設してある。ランナー用入子3は、複数の分割入子部31を組み合わせてなると共に、分割入子部31同士が対面する合わせ面30に、キャビティ22内へ熱可塑性樹脂6を導くためのランナー32を形成してなる。

(もっと読む)

樹脂成形用のゴム型、並びにこれを用いた成形装置及び成形方法

【課題】成形する樹脂成形品の形状によらず、充填完了時にキャビティ内に発生させる圧力を適切に維持することができ、精度よく樹脂成形品を成形することができる樹脂成形用のゴム型、並びにこれを用いた成形装置及び成形方法を提供すること。

【解決手段】樹脂成形用のゴム型2は、樹脂成形品を成形するための空間であるキャビティ22内に、所定の圧力で溶融状態の熱可塑性樹脂6を充填するよう構成したゴム製の成形型である。ゴム型2は、複数の分割型部21を組み合わせてなると共に、分割型部21同士が対面する分割面20にキャビティ22を形成してなる。ゴム型2には、キャビティ22内へ熱可塑性樹脂6を導くためのランナー23と、キャビティ22に連通する余剰空間24とが形成してある。余剰空間24は、キャビティ22内において熱可塑性樹脂6が最後に到達する末端部位220に連通している。

(もっと読む)

タイヤ金型

【課題】タイヤをより速く、均一に、そして効果的に加熱できる改善された金型を提供する。

【解決手段】タイヤを成形するために環状凹部を構成するように配置されている複数のセグメント12を有する分割された金型であって、各セグメント12はトレッドを成形するための内側表面14をさらに有している。各セグメントは、1つまたは2つ以上の溝と、それぞれの溝内に受け入れられた筒状部材88及び90と、を有する。筒状部材88又は90は、流体の媒体を循環させる流体マニフォールドを構成するように相互に結合されている。

(もっと読む)

熱可塑性樹脂成形用金型及び熱可塑性樹脂成形体の製造方法

【課題】 良好な外観の熱可塑性樹脂成形体を成形することができる熱可塑性樹脂成形用金型及び熱可塑性樹脂成形体の製造方法を提供すること。

【解決手段】 本発明に係る熱可塑性樹脂成形用金型1は、第1の金型2及び第1の金型2との間にキャビティ4を形成する第2の金型3を備える熱可塑性樹脂成形用金型であって、少なくとも一方の金型は、キャビティ4を形成するキャビティ面6aを有する金属板6と、金属板6におけるキャビティ面6aに対して裏面6b側に、互いに離間して配置される複数の温度調節管7と、温度調節管7を裏面6bに固定させる金属部材と、を有し、金属部材は、互いに隣接する複数の温度調節管7の間にわたって裏面6bに接合されるものである。

(もっと読む)

タイヤ加硫モールドの洗浄方法および装置

【課題】タイヤ加硫モールド12の型付け面13に付着している汚れを効果的に除去する。

【解決手段】タイヤ加硫モールド12の型付け面13に 100度C以下の湿り飽和蒸気を接触させて汚れを膨潤させているが、このとき、タイヤ加硫モールド12が、カーボンブラックのみからなる充填材、または、少なくともシリカからなる充填材が配合されているゴム組成物を用いた未加硫タイヤを加硫するモールドであると、前者では汚れが比較的膨潤し易いため、型付け面13に湿り飽和蒸気を 100秒以上接触させ、後者では比較的膨潤し難いため、 240秒以上接触させる。

(もっと読む)

1 - 20 / 25

[ Back to top ]