Fターム[4F202CP06]の内容

プラスチック等の成形用の型 (108,678) | ベント、空気抜き (1,466) | 吸引機構を有するもの (400)

Fターム[4F202CP06]の下位に属するFターム

型全体を減圧雰囲気下に置くもの (54)

Fターム[4F202CP06]に分類される特許

1 - 20 / 346

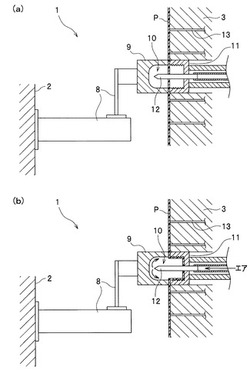

ブロー成形品の製造装置および製造方法

【課題】成形型にパリソンの回り込みが困難となりやすい凹部や凸部等があっても、これらに容易にパリソンを回り込ませることができるブロー成形品の製造装置および製造方法を提供する。

【解決手段】センター型2と、センター型2の両側をパリソンPを挟んで閉じる一対の成形型3と、を有するブロー成形品の製造装置1において、センター型2に取り付けられ、成形型3に向けて開口するブロー受け空間10を有し、成形型3が閉じた際にブロー受け空間10の開口部周りが成形型3との間でパリソンPを挟むようにしてパリソンPの一部を囲うブロー受け部材9と、パリソンPの一部を囲った状態のブロー受け空間10に臨むブローピン12と、を備え、ブローピン12によりエアがブロー受け空間10にブローされ、そのブロー受け空間10内の圧力によりパリソンPの一部が成形型3に転写される。

(もっと読む)

樹脂スタンパ用形状調整ステージ及びこれを備えたインプリント装置

【課題】熱や周囲環境の変化により伸縮して形状変化が生じた樹脂スタンパの形状を調整することができる樹脂スタンパ用ステージを提供すること。

【解決手段】一方の表面に微細な凹凸パターンが形成された樹脂スタンパ16を、その凹凸パターン形成面とは反対側の面が接するように載置するための載置台12を有し、該載置台12は、前記樹脂スタンパの反対側の面を吸引する複数の吸引孔15を有する吸引機構14と、前記複数の吸引孔15を、前記樹脂スタンパが載置される載置面12aの平面方向にそれぞれ独立して移動させる移動機構と、を備えていることを特徴とする樹脂スタンパ用形状調整ステージ。

(もっと読む)

減圧成形型

【課題】簡単な構成で、第二シール部材の両端部を第一シール部材に対して確実に当接させてシールしてキャビティ内の減圧度を確実に維持することができる減圧成形型を提供する。

【解決手段】減圧成形型は、下型1、上型2、スライド3、第一シール部材4、第一シール部材4のシール面40に端部5aが当接される第二シール部材5とを備えており、キャビティ6内を減圧した状態で成形材料を射出充填するものであって、少なくとも、第一シール部材4のシール面40が平面状に成形されているか、または、第二シール部材5が断面矩形に成形されており、第二シール部材5の、少なくとも第一シール部材4に当接される端部5aが、第一シール部材4と比較して柔らかい弾性体により構成されている。

(もっと読む)

タイヤ加硫金型

【課題】ベントホールへ嵌入する際のベントピースの曲がりを抑制できるとともに、スピューの長さを低減できるタイヤ加硫金型を提供する。

【解決手段】タイヤの外表面を成形するタイヤ成形面1aに、加硫成形時にタイヤの外表面とタイヤ成形面1aとの間のエアを排出させるベントホール5が設けられたタイヤ加硫金型において、ベントホール5に鉄系材料からなる筒状のベントピース6が嵌入され、ベントホール5とベントピース6との界面56に、金型本体及びベントピース6よりも軟質の材料からなり、厚みが500μm以下の介在層7が介在されている。

(もっと読む)

インサート成形方法、および射出成形機

【課題】簡単な構成で、成形中にインサート部品のガス付着防止領域にガスが付着するのを確実且つ容易に防止することができるインサート成形方法と、インサート成形に使用する射出成形機とを提供する。

【解決手段】成形材料から発生するガスの付着を防止すべきガス付着防止領域Wa、Wbを有するインサート部品Wを金型1内のキャビティ3に配置し、キャビティ3内に成形材料を射出充填するインサート成形方法であって、キャビティ3内のインサート部品Wのガス付着防止領域Wa、Wbの表面の圧力が他の部分と比較して高くなるようにキャビティ3内に圧力分布を付与した状態で成形材料を射出充填する。さらに、成形材料から発生するガスを、金型1のキャビティ3の成形材料が最後に到達する位置63、65から吸引する。

(もっと読む)

排気孔付き型および成形品を生成する方法

【課題】排気孔付き型および成形品を生成する方法を提供することである。

【解決手段】この型(200)は、型キャビティを規定するように解除可能に係合可能なふた(205)とボウル(210)とを備え、このふたは、(i)ガスが型キャビティから逃げるための通路を有する排気孔(220)と、(ii)これら排気孔に接続されている複数の溝と、を備えている。型キャビティ表面における複数の溝/スロットの使用は、効果的に、成形される組成物からガスを引き抜くサイフォンとしての機能を果たす。複数の溝/スロットは、1つ以上の排気孔に接続され、それにより、この場合、型キャビティから型の外側にガスが逃げることを可能にする。

(もっと読む)

電子部品の樹脂封止成形方法及び装置

【課題】樹脂成形型5・8のキャビティ10内に供給セットした樹脂封止前基板上の電子部品を樹脂封止成形する際に、キャビティ10内の樹脂材料未充填状態や樹脂パッケージ内外部のボイド形成を防止すると共に、キャビティ10内と外部とを連通させたエアベント溝部13からの樹指漏れを防止する。

【解決手段】樹脂成形型の型開閉方向の位置となり且つ成形品突出機構17と重ね合せた位置にエアベントピン28を装着したエアベントピン取付プレート29を連続して配設すると共に、エアベントピン28をエアベント溝部13の部位に配設する。このエアベントピン28を介してエアベント溝部13を開放した状態に設定し且つこの開放状態でキャビティ10内への樹脂材料注入工程とキャビティ10内の減圧工程を行うと共に、エアベントピン28を介して樹脂材料注入工程の終了時期に合わせてエアベント溝部13を閉鎖した状態に設定する。

(もっと読む)

コアを用いた成形方法および成形装置

【課題】開口部を有する中空成形品にあって、開口部の内径を高精度に規制可能であるとともに、所望な大きさの中空部を実現可能な、コアを用いた成形方法および成形装置を提供する。

【解決手段】一対の金型の対応する金型との間に密閉空間を形成して、該密閉空間から空気を減圧することにより、一方の熱可塑性樹脂製シートを吸引して、対応するキャビティに沿って賦形することにより、開口部240、242の外径を規制する段階と、前記一対の分割金型を型締め位置まで移動させることにより、2枚の熱可塑性樹脂製シートそれぞれを対応するキャビティと前記コアの外表面との間で挟み込むことにより、前記開口部240、242の内径を規制する段階と、型開き位置まで型開きするとともに、形成した前記開口部240、242から前記コアを前記一対の分割金型の相対移動方向と交差する方向に引き抜く段階と、を有することを特徴とするコアを用いた成形方法。

(もっと読む)

繊維強化樹脂成形体の製造装置

【課題】 繊維強化樹脂の成形工程においてガラスクロス等の基材がずれてしまうことが抑制され、また、成形後の脱型工程において、より簡便な方法で繊維強化樹脂を金型から取り外すことができる繊維強化樹脂成形体の製造装置を得ることを目的とする。

【解決手段】 金型2には内部と外部を貫通する穴を設け、この穴に通気性を有する入れ子7を嵌めこむ。金型2に繊維クロス10を保持させるクロス設置工程では、入れ子7を介して金型2内の空気を吸引する。樹脂注入パイプ6から樹脂を流し込み、繊維クロス10に含浸させ硬化した後、繊維強化樹脂成形体を脱型する。この脱型の際には、入れ子7を介して金型2内に空気を流入させることにより、脱型が簡便に行える。

(もっと読む)

樹脂成形品の製造方法

【課題】複数の層の樹脂による積層体の部分を含む樹脂成型品を製造する場合であっても、各層の樹脂の厚みを正確かつ容易に制御できる樹脂成型品の製造方法を提供する。

【解決手段】隣り合うように並べられた2つのTダイ28の押出スリット34それぞれから、シート状パリソンが単層で押し出され、この2枚の単層シート状パリソンが接着されて積層体を形成する。各シート状パリソンの厚みは、Tダイ28のスリットからの押出速度や、調整ローラ30の回転速度などにより精密に調整できるようになっている。このため、少なくとも2層の樹脂による積層体を成型する際にも、この積層体における各層の厚さを個別に、正確かつ容易に調整することができる。

(もっと読む)

型、それを用いたインプリント装置、インプリント方法および物品の製造方法

【課題】基板上の樹脂に生成されるパターンの欠陥の発生を抑えるのに有利な型を提供する。

【解決手段】この型7は、被処理体9に対して成形すべきパターンが形成されたパターン部7aを有する。型7は、被処理体9に向かう側とは反対の側に位置し、被処理体9に向かう面の中央部にて突出したパターン部7aを有する第1平板20と、被処理体9に向かう側に位置し、第1平板20に形成されたパターン部7aが被処理体9と対向するように貫通する開口部7cを有する第2平板22とを含む。ここで、第1平板20と第2平板22とは、内部空間である第1空間21を介して重なり合い、第1平板20は、パターン部7aを被処理体9に押し付ける方向に変形可能である。

(もっと読む)

電鋳ロール及びその製造方法

【課題】多種類のエンボスシートや光学関係フィルムを試作品として短期間の間に製造する場合に低コスト及び短納期で対応可能なリサイクル性に優れた電鋳ロール及びその製造方法を提供する。

【解決手段】筒状をなし外周面に多数の電鋳板吸着孔11を備えたサクションスリーブ10と、このスリーブの外周面に密着状態で巻かれた転写用シート製造用の電鋳板20と、サクションスリーブの内周面に挿入されこれを支持すると共に、内部に冷却部35を備えた芯金ロール30と、芯金ロールとサクションスリーブを固定するフランジ40及び固定プレート50を有し、フランジ及び固定プレートは、芯金ロール及びサクションスリーブから取外し可能で、固定プレートが芯金ロール及びサクションスリーブから取外され、芯金ロール及びサクションスリーブの各軸線が垂直方向に向けた状態で芯金ロールからサクションンスリーブを引き抜くことができる。

(もっと読む)

金型及び発泡成形体の製造方法

【課題】排気孔への離型剤等の異物の侵入を防止することができ、且つ仮に排気孔に異物が侵入しても容易に除去することが可能な金型と、この金型を用いた発泡成形体の製造方法とを提供する。

【解決手段】金型30は、発泡合成樹脂よりなる発泡成形体を製造するためのものである。金型30のキャビティ33の内面に、該キャビティ33内のガスを該キャビティ33の外部に排出するための排気孔34が設けられている。排気孔34に、キャビティ33からのガス排出方向と反対方向に流体を供給する流体供給手段35が設けられている。

(もっと読む)

樹脂成形用型の交換方法と交換機構及び樹脂成形装置

【課題】減圧成形手段を採用した樹脂成形装置に搭載して用いられる樹脂成形用の型を樹脂成形装置に対して簡易に且つ効率良く交換する。

【解決手段】樹脂成形用の型4の外方周囲に、係脱具12を介して外気遮断部材10を係脱可能に装設する。そして、型4の交換時には、まず、各型4・8の型面と各外気遮断部材10・11の接合面とを接合させる型締めを行う。次に、型4の外方周囲に装設した外気遮断部材10を係着する係脱具12を取り外してその両者の係着状態を解除すると共に、係脱具14を介して各外気遮断部材10・11の両者を係着する。次に、各外気遮断部材10・11を係着した状態で、各型4・8の型面を離反させる型開工程を行って各外気遮断部材10・11の両者を同時に移動させることにより、型4の外方周囲に装設した外気遮断部材10を型4の外方周囲から退避させて型4交換用の空間部Sを構成する。

(もっと読む)

表皮材の製造方法、及び車両用内装材の製造方法

【課題】天然皮革からなる表皮材に対して、意匠性を低下させることなく、成形を行うことが可能な表皮材の製造方法を提供する。また、このような表皮材を備えた車両用内装材の製造方法を提供する。

【解決手段】天然皮革を有する表皮材20を加熱された押圧部材62によって押圧することで、表皮材20を立体的な形状に成形する熱プレス工程を含み、熱プレス工程においては、加熱された押圧部材62によって、表皮材20における非意匠面を押圧し、当該非意匠面が、表皮材20における非意匠面の周囲面よりも、押圧部材62による非意匠面の押圧方向側に配された形状となるように、表皮材20を成形することで、表皮材20に非意匠面の周端から周囲面に向かって立ち上がる立壁部を形成することを特徴とする。

(もっと読む)

インサート成形金型、シート供給装置およびインサート成形物の製造方法

【課題】深絞りが要求されるインサート成形を実施するにあたり、金型内で賦形可能であり、かつインサート成形時に打痕を発生させないためのインサート成形金型、シート供給装置およびインサート成形物の製造方法を提供する。

【解決手段】B金型のキャビティ形成面に一対のエア供給部とエア吸引部とを備え、かつ前記B金型のキャビティ形成面の周囲に、前記エア供給部および前記エア吸引部とは独立した真空吸引口を設けた真空吸引溝が掘られており、前記真空吸引溝とキャビティ形成面とはエア流路で連結されているインサート成形金型と、B金型に対向する位置に加飾シートを保持し、前記加飾シートを加熱することができるシート供給装置とを備える。

(もっと読む)

樹脂詰まり検出装置および樹脂詰まり検出方法

【課題】金型に設けられた複数のエアベントのそれぞれについて、樹脂の詰まりを検出することが難しいという問題を解決することが可能な樹脂詰まり検出装置を提供する。

【解決手段】圧力センサ1A〜1Bを有する検出部は、キャビティー21に設けられた複数のエアベントのそれぞれと接続された複数の配管のそれぞれにかかる圧力を検出する。データ収集部2は、各圧力の時間変化を監視し、各時間変化に基づいて、各エアベントの状態を示す複数の状態値を求める。異常判定制御部3は、複数の状態値に基づいて、エアベントごとに、そのエアベントに前記樹脂が詰まっているか否かを判断する制御部と、

(もっと読む)

成形装置及び成形方法

【課題】押出装置からシート状に押し出した熱可塑性樹脂を金型の周囲に位置する型枠に密着させることが可能な成形装置を提供する。

【解決手段】押出装置(12)からシート状に押し出した熱可塑性樹脂(P)を金型(32)のキャビティ(116)に真空吸引し、熱可塑性樹脂(P)をキャビティ(116)に沿った形状に賦形する成形装置(1)であり、金型(32)の周囲に位置し、当該金型(32)に対して移動可能な型枠(33)を備え、型枠(33)は、熱可塑性樹脂(P)と当接する当接面に、熱可塑性樹脂(P)を吸引するための吸引部が設けられている。

(もっと読む)

繊維強化プラスチックの成形方法

【課題】成形用金型による中空状の断面をもつ成形品の成形時に、加圧気体や加圧流体を用いる大型のプレス機を不要として、中子の内圧を高めて変形させることができ、しかも、中子の内圧を高めたときに、上型が下型から離れる方向に移動することを防いで、高品位の成形品が得られる金型間隔保持手段を備えた、成形用金型を用いた繊維強化プラスチックの圧縮成形方法を提供する。

【解決手段】粒体4aを伸延性ある包装材で包装した中子4 を用い、上型2 を下降して下型1との間でプリプレグ3 を加圧して圧縮成形するとき、金型間隔保持手段20を作動させて、左右一対の押え部材21a,21a で上型2 が上方に移動することを阻止する。同時に、下型1に設けたピストンロッド5aをキャビティ内に突出させて、中子4 の一部を押圧する。中子4 をピストンロッド5aで押圧することにより、中子4 の粒体4aを流動させながら変形させ、中子4 とプリプレグ3 間にあった空隙をなくす。得られる成形品には内部にボイドがなく高品質が得られる。

(もっと読む)

樹脂封止方法および樹脂封止装置

【課題】半導体パッケージの成形品質を向上する。

【解決手段】まず、型開きしたモールド金型2にワークWを供給する。また、大きさが均一の粒体樹脂12を計数する。キャビティ凹部11に対応する位置であって、計数した複数の粒体樹脂12を配分して、複数の供給領域A1のそれぞれに供給する。ここで、供給領域A1とその周囲を仕切る段差部B1によって、供給領域A1に供給された粒体樹脂12の動きを規制する。次いで、供給された複数の粒体樹脂12を溶融する。モールド金型2を型締めしてワークWを保持し、溶融した樹脂12が充填されたキャビティ凹部11で、ワークWを樹脂封止する。

(もっと読む)

1 - 20 / 346

[ Back to top ]