Fターム[4F202CQ03]の内容

プラスチック等の成形用の型 (108,678) | インサート物、表面材の位置決め、保持 (2,700) | 型壁に対して離間した保持 (403)

Fターム[4F202CQ03]に分類される特許

1 - 20 / 403

型内塗装用型

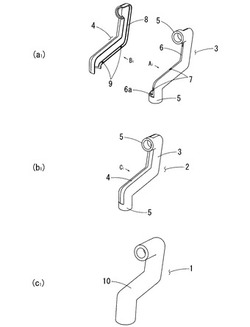

合成樹脂製中空曲管の製造方法

【課題】 配管継手や水栓器具等に用いられ、中空部を流体が通過する合成樹脂製の中空曲管であって、他の部品と連結しても流体の漏洩が発生することのない寸法や形状の精度に優れた中空曲管が得られ、かつ合理化された工程の製造方法及び中空曲管を提供する

【解決手段】 本発明に係る中空曲管1の製造方法は、予め分割して成形した構成部品3、4を相互に接合して形成した予備形成品2を中子として金型内に配置し、予備形成品2の外周と金型との間隙に合成樹脂を充填注入し、予備形成品2の外周に合成樹脂の外殻10を形成し一体化する中空曲管1の製造方法において、前記予備形成品2の端末開口部を接合部のない連続環状体5で構成し、該端末開口部にコアを挿入して、開口部を封止すると共に予備形成品2を保持しながら金型内に配置し、合成樹脂を充填注入することを特徴とする。

(もっと読む)

射出成形装置

【課題】簡単な構造で金型の型締め力の調整及び保持を可能にし、効率的に製品を製造する射出成形装置を提供する。

【解決手段】型締めユニット2は、支柱7の上部に配置されており、型締めフレーム8と、クサビ9と、保持ピン10と、上型昇降ガイド11と、上型14a及び下型14bからなる金型14とを備えている。金型14の型締め力は、外部加圧ユニット4によりクサビ9を押圧し、クサビ9を固定クサビ板18aと移動クサビ板18bとの間に挿入して型締め力を発生させ、外部加圧ユニット4の加圧力を低下させることでクサビ9を後退させ型締め力を弱くすることができる。後退させたクサビ9は、案内部12aのピン穴17に挿通された保持ピン10をクサビ9の保持穴22に挿入して、クサビ9をその位置で保持することで型締め力を保持することができる。

(もっと読む)

浮き成形制御装置及び製造方法

【課題】キャビティ内に溶融樹脂を充填する途中で保持ピンを金型内に後退させ、インサート部材を樹脂の外面に露出させることなく樹脂内部に留めるインサート成形の前記後退タイミングを精度よく繰り返し安定させ、成形品の歩留まり向上すること。

【解決手段】予めインサート部材を金型から浮かせる保持ピンと該保持ピンと連動する作動中子が組み込まれた浮き成形金型を備えて、樹脂の充填途中に前記保持ピンと作動中子を後退させ、保持ピンの後退に伴い樹脂表面に残るピン跡の空間を残りの充填樹脂により埋める浮き成形機の制御装置であって、前記保持ピンと前記作動中子の後退制御を、前記成形機のV(速度)−P(圧力)切替位置又は2次射出切替位置を成形機から出力信号として出力し、該出力信号を入力信号として取り込み、該入力信号に基づいて前記保持ピンと前記作動中子に後退信号を出力する浮き成形制御装置及び方法。

(もっと読む)

樹脂成形品の製造方法

【課題】第1樹脂成形体の端末部に第2樹脂成形体を接合した形態の樹脂成形品の製造方法において、その接合強度の向上を図ることができ、かつ、接合部での樹脂漏れによる外観不良を効果的に防止し得る、当該樹脂成形品の製造方法を提供する。

【解決手段】

前記第2樹脂成形体3を成形する工程では、第1樹脂成形体2の端末部2Aにおける両面のうちキャビ型11の型面との当接により形成される意匠面Fとは反対の裏面R側に空隙G3を設け、この空隙G3に第2樹脂成形体3を形成するための第2溶融樹脂M2が回り込んで固化することにより、第1樹脂成形体2の端末部2Aと第2樹脂成形体3との接合面積を拡大する。また、空隙G3への第2溶融樹脂M2の流れ込み時に、第1樹脂成形体2の端末部2Aの位置を規制することで、第2溶融樹脂M2が第1樹脂成形体2の意匠面Fに滲み出る現象、すなわち接合部4での樹脂漏れによる外観不良を防止する。

(もっと読む)

電子機器の筐体、金型、インサート成形装置、電子機器の筐体の成形方法、及び電子機器

【課題】金属板をインサート成形して表面に取付台部を形成した電子機器の筐体について、反りの発生を抑制する。

【解決手段】本発明は、周縁部に屈曲された補強部を一体に備えた金属板20と、補強部を覆うようにインサート成形により形成された樹脂製の枠体21とを備え、枠体21は、金属板20の表面側の表面に段差状の取付台部21aが形成されるとともに、金属板20より表面側の肉厚T12と裏面側の肉厚T13とが等しく形成されている。

(もっと読む)

樹脂成形部品及び製造方法

【課題】インサート部品と樹脂との接合性をより有効に高めることができる樹脂成形部品及び製造方法を提供すること。

【解決手段】本発明による樹脂成形部品1は、インサート部品2とインサート部品2を外包する樹脂3を有する樹脂成形部品1であって、インサート部品2は樹脂3のインサート部品2に対向する面の少なくとも一部3aを押圧する押圧部2aを含むことを特徴とする。

(もっと読む)

ブロー成形装置及びブロー成形方法

【課題】内蔵部品を有するブロー成形品の製造において、歩留まりの良いブロー成形をすることができるブロー成形装置及び方法を提供する。

【解決手段】ブロー成形装置は、ブロー成形金型20とパリソン挟持装置30と内蔵部品保持装置40を有する。パリソン挟持装置30は、パリソンエキスパンダ31とパリソン外側挟持板32を有する。内蔵部品保持装置40は、内蔵部品気密ガイド筒42と内蔵部品保持棒41を有する。パリソン8の下端を複数のパリソンエキスパンダ31で拡張し、パリソンの下端に内蔵部品気密ガイド筒42の上端を挿入した後に、内蔵部品気密ガイド筒42の上端と、パリソン外側挟持板32でパリソン8の下端を挟持し、プリブロー成形する。内蔵部品10をパリソン内に位置させて、パリソン8と内蔵部品10がスライドコア26で挟持された後に、内蔵部品保持棒42がブロー成形金型20から抜け出る。

(もっと読む)

転がり軸受用保持器およびその製造方法

【課題】 保持器の寸法精度の高精度化を図り、強度不足の改善を図ると共に、保持器構成部材の密着性の向上を図り、さらに種々の保持器形状に適用することができる転がり軸受用保持器およびその製造方法を提供する。

【解決手段】 この転がり軸受用保持器は、樹脂材料を芯金1と共に金型でインサート成形して成る。転がり軸受用保持器は、樹脂材料からなる樹脂部2内に芯金1を埋め込み、前記樹脂部2に、芯金1の前記金型のキャビティ内で支持させる支持箇所6を露出させた支持箇所露出部16を複数箇所に設けた。

(もっと読む)

車両用ステアリングホイールEPP発泡フォーム成形金型

【課題】車両用ステアリングホイールEPP発泡フォーム成形金型の提供。

【解決手段】コア成形部を備えるコア金型と、前記コア成形部と組み合わされるキャビティ成形部を備えるキャビティ金型と、からなる車両用ステアリングホイールEPP発泡フォーム成形金型において、前記コア金型及び前記キャビティ金型の内部には、前記コア成形部と前記キャビティ成形部の高さ方向に沿って移動自在に設けられる第1及び第2作動部と、前記第1作動部の一方の面に一体に設けられて前記コア成形部に載置されるハブコアを固定する固定治具と、を備えてなることを特徴とする。

(もっと読む)

リードフレーム、成形金型、半導体装置及びパッケージ

【課題】半導体装置のパッケージを成形するにあたり、成形金型のキャビティ内からエアーを外部に確実に送り出し、樹脂の充填不足による成形不良の発生を防止して歩留まりを向上させる。

【解決手段】端子リード13を有するリードフレーム1を成形金型に設置して樹脂成形を行うことにより樹脂成形体が一体となったパッケージ2を成形するにあたり、リードフレーム1に樹脂成形体の周辺部に連結して支持する複数の吊りリード14、14を設け、この吊りリード14、14の表面に複数のベント溝14aを形成し、キャビティ内のエアーをベント溝14aから外部へと送り出す。

(もっと読む)

電球形電灯の筐体の製造方法

【課題】インサート成形時のキャビティ内における金属製筐体の位置決めを向上させることが可能な電球形電灯の筐体の製造方法を提供する。

【解決手段】開閉可能な第1と第2の成形金型61,62を用いて金属製筐体20に対する樹脂製筐体のインサート成形により筐体を製造する場合に、第1の成形金型61に備えたすり鉢形凹面61Aに金属製筐体20の外面を当接させかつ、第2の成形金型62に備えたメイン押圧突部62Bを金属製筐体20の大径側端部に押し付けると共に、第2の成形金型62のうちインナー嵌合筒部31を成形するインナー成形面62Aから第1と第2の成形金型61,62の開閉方向に突出したサブ押圧突部62T,62Tを金属製筐体20の小径側端部に押し付けてから、溶融樹脂を第1と第2の成形金型61,62の間のキャビティ60Aへと射出して樹脂製筐体を成形する。

(もっと読む)

熱硬化性樹脂複合体の製造方法及び製造用金型

【課題】複数の熱硬化性樹脂成型体を鉛直方向に沿って延びる複合面で複合させた熱硬化性樹脂複合体であっても、複合面に変形や亀裂が生じにくく、複合面を成形する複合面成形金型の取り外しが容易な熱硬化性樹脂複合体の製造方法及び製造用金型を提供する。

【解決手段】複数の熱硬化性樹脂成型体1,2を鉛直方向に沿って延びる複合面3で複合させた熱硬化性樹脂複合体Cの製造方法であって、第1金型10の第1キャビティ14に第1樹脂原料液を注入し、加熱硬化させて第1成型体1を成形する工程と、複合面成形金型131,132を、第1樹脂原料液のタックフリータイム経過後、複合面3に対して平行以外の方向に取り外す工程と、複合面3との間に第2キャビティ21が形成されるように第2金型20を配置する工程と、第2キャビティ21に第2樹脂原料液を注入し、加熱硬化させて第2成型体2を成形すると同時に第1成型体1と複合させる工程とを備える。

(もっと読む)

インサート成形方法および装置

【課題】インサート物が例え柔軟な部分を含んでいても高品位の製品を安価に得ることができるインサート成形方法を提供する。

【解決手段】半製品(50)の製作に使用された製作治具(55)を利用して半製品(50)の外周面を樹脂層(J1、J2)で被覆する。製作治具(55)に保持されている半製品(50)の上半分と固定側金型(1)の凹部(5L、5R)とにより構成されるキャビティ(C1)に射出して1次成形する(J1)。1次成形され固定側金型(1)に残っている半製品(50)の下半分と可動側金型(20)の凹部(30L、30R)とにより構成されるキャビティ(C2)に射出して2次成形する(J2)。1、2次成形を実質的に同時に実施する。

(もっと読む)

一体成形された細長い要素を有する容器

【課題】燃料タンクの剛性を高め、燃料タンク壁厚を薄くすることにより、使用材料の量を減少させる燃料タンクの形成方法および成形用装置を提供する。

【解決手段】燃料タンクを形成するためのキャビティを用意する工程と、前記キャビティ内に一以上の細長い要素(例えばワイヤの補強材)を挿入する工程と、前記キャビティ内で前記細長い要素の近くにパリソンを配置する工程と、前記パリソンに流圧を加え、これにより前記パリソンを変形させて前記パリソンの表面に前記細長い要素を係合させ、一体化させる工程とにより、燃料タンクを形成する。

(もっと読む)

樹脂封止金型

【課題】キュアタイムを短縮すると同時に、樹脂流動時においては樹脂の流動性を高く維持する。

【解決手段】対向する上下金型102、104で半導体チップ132が搭載された基板130をクランプし、金型内に充填した樹脂160を用いて基板130を封止する樹脂封止金型100であって、下型104を構成する圧縮金型108に、金型内に充填される樹脂160の対向方向の厚みよりも圧縮金型108の表面に近い位置に、シートヒータ140Bを埋設する。

(もっと読む)

電動式パワーステアリング装置用コラムユニット

【課題】ハウジング9aの後端部とステアリングコラム6bの前端部との結合部の強度及び剛性を確保できる構造を実現する。

【解決手段】前記ステアリングコラム6bの前端部に、この前端部を径方向外方に曲げ起こして成る曲げ起こし部28と、このステアリングコラム6bの内外両周面同士を連通させる透孔30a、30bとを形成する。前記ハウジング9aを、これら各透孔30a、30b及び前記曲げ起こし部28を内部に包埋する状態で射出成形する。

(もっと読む)

インサート成形品、電子機器およびインサート成形方法

【課題】インサート板金の変形を抑制しながら、樹脂成形不良が発生するのを抑制することが可能なインサート成形品を提供する。

【解決手段】この前面筐体10(インサート成形品)は、凹部または貫通孔43が設けられたインサート板金40と、インサート板金40の凹部または貫通孔43を取り囲むように形成された樹脂部材50とを備え、樹脂部材50の表面からインサート板金40の凹部または貫通孔43の内部に到達する穴部13が形成されている。

(もっと読む)

ワッシャ、発泡成形体、並びに発泡成形体の製造方法及び取付構造

【課題】部材に設けられる発泡成形体取付用の突起の突出高さを比較的小さくすることが可能であり、且つ、発泡成形体との結合強度を簡易な構成にて十分に高くすることが可能なワッシャと、このワッシャを備えた発泡成形体と、この発泡成形体の製造方法と、この発泡成形体の部材への取付構造とを提供する。

【解決手段】ワッシャ1は、発泡合成樹脂よりなる発泡成形体10に埋設される、該発泡成形体10を部材20に取り付けるためのものである。ワッシャ1は、全体として板状のものである。ワッシャ1は、部材20に設けられた突起21が挿通される突起挿通孔3を有している。突起挿通孔3は、ワッシャ1を厚さ方向に貫通している。ワッシャ1は、突起挿通孔3の周縁部よりも外周側が発泡合成樹脂中に埋没するように発泡成形体10に埋設される。ワッシャ1の外周側に、該ワッシャ1の裏面側から前面側までの高さHtが該ワッシャ1の突起挿通孔3の周縁部における厚さよりも大きくなっている、高さ増大部4が設けられている。

(もっと読む)

成形金型及びローラ製造方法

【課題】振れ精度の高いローラを高い歩留まりで製造できる成形金型及びローラの製造方法を提供すること。

【解決手段】軸体が内部に配置される管状金型11と、管状金型11の両端部それぞれに装着され、軸体を保持する保持穴34及び44を有する端部金型13及び14とを備え、保持穴34及び44は、その底部に、軸体の端部に形成された面取り部の面取り形状と同種の面取り形状を有し、内径が徐々に小さくなる環状先細面39及び45が配置されている成形金型1、並びに、両端部それぞれに面取り部を有する軸体の外周面に弾性層を備えたローラを製造する製造方法であって前記面取り部をその面取り形状と同種の面取り形状を有し、面取り部に向かって内径が徐々に大きくなる環状先細面39及び45で保持する工程を有するローラの製造方法。

(もっと読む)

1 - 20 / 403

[ Back to top ]