Fターム[4F203AG20]の内容

プラスチック等の加熱、冷却、硬化一般 (12,681) | 一般形状、構造物品(用途物品優先) (571) | 多孔質、細胞質 (22)

Fターム[4F203AG20]に分類される特許

1 - 20 / 22

クロロプレンゴム発泡体及びその製造方法

【課題】汚染性が無く、物性に優れた緩衝材、防音材、断熱材、シール材等に適用できる気泡の均一なクロロプレンゴム発泡体の製造方法を提供。

【解決手段】クロロプレンゴム100重量部に有機過酸化物1〜3重量部及び発泡剤、軟化剤、充填剤、補強剤を添加混練し、密閉金型中に充填して加圧下に加熱して発泡剤を分解後除圧して発泡体を得、得られた発泡体を常圧下にて60〜100℃で加熱して後架橋させてなるクロロプレンゴム発泡体の製造方法。

(もっと読む)

発泡ゴム成形体及びその製造方法

【課題】ゴム弾性の低下、及び圧縮永久歪みの発生を抑制することのできる発泡ゴム成形体及びその製造方法を提供する。

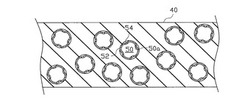

【解決手段】自動車ドアの周縁に取着される発泡ゴム成形体としてのドアウエザストリップは、EPDMを主成分とし、発泡剤としてマイクロカプセルを使用した発泡形態のスポンジゴムにより形成されている。スポンジゴムの内部にはマイクロカプセルの膨張により気泡空間50が多数形成される。また、各気泡空間50の内部には、発泡剤として用いられたマイクロカプセルの殻52が球体形状を維持しないで残存している。殻52はその全体が気泡空間50の内面50aとは完全に密着せずに、気泡空間50の剛性を低下させている。

(もっと読む)

発泡ゴム成形体の製造方法

【課題】加硫成形のとき故障を起こさないようにしながら、ゴム成形体の任意の部分を発泡可能にするようにした発泡ゴム成形体の製造方法を提供する。

【解決手段】化学発泡剤及び比誘電率が10以上、融点が100℃以下、沸点が200℃以上である誘電性化合物を含む未加硫ゴム組成物から未加硫ゴム成形体を成形し、この未加硫ゴム成形体を前記化学発泡剤の分解温度よりも低い温度で加硫成形すると共に、加硫成形の前及び/又は加硫成形の間に、前記未加硫ゴム成形体の少なくとも一部分にマイクロ波を照射することを特徴とする。

(もっと読む)

定着部材、定着部材の製造方法、定着用回転体、定着装置及び画像形成装置

【課題】本発明は、画像形成装置の定着装置の高速立ち上げが可能であって、低熱容量

(低密度)と高熱伝導率、かつ低ゴム硬度の、定着部材、定着部材の製造方法、定着用回

転体、定着装置及び画像形成装置を提供する。

【解決手段】本発明の定着部材は、熱源を内蔵する定着用回転体であって、該定着用回

転体と、当該定着用回転体に記録媒体を介して圧接する加圧部とのニップ部に、未定着ト

ナーを担持した記録媒体を搬送して未定着トナーを記録媒体に定着する定着用回転体を構

成している。そして、本発明の定着部材は、炭素繊維を含むシリコーンゴム中に空孔部を

含んで構成されている。

(もっと読む)

多孔質合成樹脂製成形体の製造方法

【課題】生産性に富んだ、浸透印面などに用いて好ましい多孔質合成樹脂製成形体の製造方法を提供する。

【解決手段】基材である熱可塑性樹脂組成物に、水溶性化合物からなる粒状多孔形成体と、多価アルコールからなる多孔形成助剤と、有機過酸化物からなる架橋剤とを混合して成形材料を得る混合工程ST1と、前記成形材料を成形型に注入し、140〜170℃×4〜10分の熱プレス成形を行って架橋反応と印面の成形加工とを同時に進行させて成形物を得る架橋成形工程ST2と、前記架橋成形工程で得られた成形物から前記粒状多孔成形体を抽出して多孔質成形体を得る抽出工程ST3と、前記抽出工程で得られた多孔質成形体を乾燥させる乾燥工程ST4と、を備える。

(もっと読む)

自動車パネル用成型製品

ポリアミドマトリックスおよび強化繊維からなる少なくとも1つのポリアミド強化層を含む複合材成型製品であって、該ポリアミド強化層が、加圧蒸気工程を使用した固化のために多孔質であることを特徴とする、複合材成型製品。  (もっと読む)

(もっと読む)

通気性板状体の均一加熱方法

【課題】通気性樹脂層と繊維層とが積層された通気性板状体を、従来よりも短時間で中間層まで均一加熱することができる通気性板状体の均一加熱方法を提供する。

【解決手段】裏面の通気性樹脂層1と表面の繊維層2とが積層された通気性板状体Wを加熱炉内で搬送しながら、上方から熱風を供給するとともに下方で吸引することによって通気性板状体Wの内部に熱風を強制的に透過させて熱風加熱する。これと同時に下方から赤外線ヒータ9による輻射加熱を行い、内部まで均一加熱する。

(もっと読む)

導電性ゴムローラの製造方法

【課題】発泡ゴム層のセルが均一で、周方向の硬度、抵抗ムラが無く更に、低抵抗領域で温度・湿度の環境変化による抵抗値変動が小さく、硬度が安定した導電性ゴムローラの製造方法を提供する。

【解決手段】原料ゴムとして、エピクロルヒドリンゴム及び/又はNBRと共に、数平均分子量10000以上、AGEの共重合比率が10mol%以上20mol%以下であるEO−PO−AGE三元共重合体を使用し、化学発泡剤を含む原料ゴム組成物をチューブ状に押出し、そのチューブを搬送速度0.5m/min乃至6.0m/minで、近赤外線加硫装置内で0.2kW乃至6kWの赤外線ランプ4本乃至6本で加硫発泡する。

(もっと読む)

クリーニングローラの製造方法

【課題】クリーニングローラに対する清浄効果を損じることなく、該クリーニングローラを構成するメラミン樹脂発泡体におけるピンホールによる歩留りを改善した、芯金の表面にメラミン樹脂発泡体を有する、クリーニングローラの製造方法を低コストで提供する。

【解決手段】芯金11の表面にメラミン樹脂発泡体12を有するクリーニングローラ13の製造方法において、芯金11の表面にメラミン樹脂発泡体12を有するクリーニングローラ13を円筒状金型14内に圧入し、前記メラミン樹脂発泡体12を加熱された液体で熱処理して、前記メラミン樹脂発泡体12中に発生したピンホールを縮小させる。前記熱処理は、好ましくは、80〜200℃に加熱された液体で10〜30分間行われる。前記加熱された液体は、好ましくは、熱水である。

(もっと読む)

ゴムローラの製造方法及びゴムローラ

【課題】発泡ゴム弾性層を有するゴムローラの製造方法において、3倍以上の発泡倍率の発泡ゴム弾性層の製造を、製造条件の変更により可能とする。

【解決手段】発泡剤を含むゴム組成物を加圧水蒸気を導入した密閉容器内で加硫発泡して製造する、発泡倍率((加硫発泡前のゴム密度)/(加硫発泡後のゴム密度))が3倍以上の発泡ゴム弾性層を有し、以下の条件を満たすゴムローラの製造方法。

(1)ゴム組成物のゴム成分100質量部に対し、カルボンアミド系発泡剤を15〜25質量部含有する。

(2)前記ゴム組成物の加硫進行度50%の時刻と発泡進行度50%の時刻との差の絶対値及び各々が90%の時刻の差の絶対値が、共に3分以下を満足する温度をT1とするとき、前記ゴム組成物を前記温度T1で1〜25分密閉容器内で加熱保持する工程を含む。

(もっと読む)

水素発生用多孔体、その製造方法及び水素発生方法

【課題】取扱い性が良好で、反応液と接触させるだけで適度な水素発生が可能であり、しかも反応率が十分高い水素発生用多孔体、その製造方法、及び水素発生方法を提供する。

【解決手段】粒状の水素発生剤および樹脂を含有する水素発生用多孔体であり、好ましくは、気泡により多孔質化された水素発生用多孔体、並びに、粒状の水素発生剤と未硬化の熱硬化性樹脂とを混合した後、前記水素発生剤から水素ガスを発生させつつ熱硬化性樹脂を硬化させる工程を含む水素発生用多孔体の製造方法。

(もっと読む)

導電性ゴムローラの製造方法および電子写真装置用ローラ

【課題】発泡体ゴム層を形成するチューブ内外径の縦横比及びセル径分布がより均一で硬度や抵抗のムラが抑制された導電性ゴムローラを製造可能な方法、これら優れた特性を持つ電子写真装置用ローラを提供する。

【解決手段】導電性芯材上に発泡体ゴム層を有する導電性ゴムローラの製造方法において、エピクロルヒドリンゴム及びアクリロニトリルブタジエンゴムの少なくとも一方とp,p’−オキシビスベンゼンスルホニルヒドラジドを含む発泡体ゴム層形成用材料をマイクロ波加硫炉を用いてマイクロ波照射及び加熱空気によって加熱して加硫する加硫工程を有し、前記炉内部を通過する時間が0.5〜2.0分間で前記炉排出時の前記材料の温度が100〜250℃になるように前記材料を昇温し、この間の発生ガスを2.0〜20.0ml/gとする。基層部がこの方法で製造された導電性ゴムローラである電子写真装置用ローラ。

(もっと読む)

空気入りタイヤの製造方法

【課題】予め生タイヤに発泡材料を含ませておき、これを加硫工程を利用して発泡させることにより吸音具を能率良く成形するタイヤの製造方法を提供する。

【解決手段】トレッド部の内腔面9a側に、発泡体からなりかつタイヤ周方向にのびる吸音具が設けられた空気入りタイヤを製造する空気入りタイヤの製造方法であって、発泡剤を配合させた発泡材料10Gを前記内腔面9a側に配して生タイヤ30を成形する工程と、該生タイヤ30を金M型及びブラダーBを用いて加硫する工程とを含む。加硫工程は、ブラダーBの内部に高圧流体を供給することにより、該ブラダーBをトレッド部の内腔面9aに密着させて加硫を行う第1の段階と、第1の段階の後、ブラダーBを真空引きすることにより、トレッド部の内腔面9aから直ちにブラダーBを離間させて発泡材料10Gの発泡を促進させる第2の段階とを含むことを特徴とする。

(もっと読む)

導電性発泡ローラ、導電性発泡ローラの製造方法、及び画像形成装置

【課題】導電性スポンジローラを画像形成装置の転写ローラとして採用する場合、隣接する感光体ドラムと接触した状態で長期間放置した際に、接触位置においてゴムの永久歪が起こり、このような場合には良好な画像を得ることができないという問題があった。

【解決手段】芯金51及び導電性発泡ゴムである発泡ゴム層52を備えた導電性発泡ローラにおいて、160℃、60分の一次加硫と、所定の温度と時間による二次加硫をおこなうことによって、圧縮永久歪み率を1.75%以下とする。

(もっと読む)

導電性ゴムローラ、その製造方法および電子写真装置

【課題】マイクロ波加硫による発泡ゴムチューブを用いた導電性ゴムローラの好適な製造方法を提供する。

【解決手段】主剤ゴムがアクリロニトリルゴムとエピクロルヒドリンゴムの混合物で構成された原料ゴム組成物が円筒状に押し出された後、マイクロ波加硫炉中にてマイクロ波照射により加硫発泡されて、発泡ゴムチューブとされ、次いで、該発泡ゴムチューブに導電性軸芯体を圧入して、加硫発泡ゴム層を導電性軸芯体上に形成する導電性ゴムローラの製造方法において、マイクロ波照射が照射強度1.0kW/m2以上3.0kW/m2以下であり、かつ、マイクロ波照射中の発泡ゴムチューブ内部が190℃以上240℃以下にあり、該発泡ゴムチューブが厚み4mm以上10mm以下であり、かつ、JIS引張強さが1.5MPa以上7.0MPa以下であること。

(もっと読む)

帯電ロールおよびその製法

【課題】外径が軸方向に均一であっても、感光ドラムとのニップ幅が軸方向に略均一となる帯電ロールおよびその製法を提供する。

【解決手段】軸体1の外周面に発泡層2,抵抗調整層3および保護層4が順に、いずれも軸方向の一端から他端まで均一な厚みに形成されている。発泡層2は、その形成のための加熱に先立って、誘導加熱を利用し、金型のうちの軸方向両端部分を除く中間部分に、予熱が加えられており、それにより、発泡層2の内部に形成される発泡セルCは、発泡層2の両端から軸方向20mm内側までの両端部よりも、その両端部の間の中間部の方が、発泡セル径が大きくなっている。

(もっと読む)

2層のインナーライナーを備えたタイヤ

【課題】タイヤの空気室内での空気の振動によって発生するノイズを低減する。

【解決手段】タイヤ10は、カーカス12と、インナーライナー14とを有する。インナーライナー14は、カーカス12に隣接している、非発泡ゴムからなる第1のインナーライナー層16と、タイヤ10の最も内側の表面19を形成する、発泡多孔ゴムからなる第2のインナーライナー層18とを有する。第2のインナーライナー層18は、硬化によって分解して窒素ガスを放出する窒素放出発泡剤を有する化合物を硬化させたものである。第2のインナーライナー層18は、最も内側の表面19に物理的に形成された、平均直径が50〜250μmの複数の空洞を有している開放セル構造を持っている。

(もっと読む)

空気入りタイヤの製造方法

【課題】 発泡ゴム層を有する空気入りタイヤの製造工程を改良することにより、不良の発生を低減して、製造品質を向上した空気入りタイヤの製造方法を提供する。

【解決手段】 複数のブロック列を含むトレッドパターンを有し、ブロック10が、タイヤ軸方向に対し傾きを持って、ショルダー部両側区域においては周方向隣接ブロック間で互いに略並行に、タイヤ幅方向に延びる複数本のサイプを有する空気入りタイヤであって、タイヤ半径方向外側からキャップゴム層とベースゴム層とを積層してなる二層構造を有し、かつ、ベースゴム層12のショアA硬度がキャップゴム層11のショアA硬度より大きいタイヤの製造方法である。成形工程にて、キャップゴム層11をアルミナ入り筒状独立気泡を含むゴム組成物により形成するとともに、キャップゴム層11の外表面に、アルミナ入り筒状独立気泡を含まない薄膜ゴム層30を設けた後、加硫工程を行う。

(もっと読む)

加硫ゴム成形体、ウェザーストリップ及びその製造方法

【課題】芳香族有機化合物の発生や不快臭の抑制された加硫ゴム成形体、並びに加硫ゴム成形体の1種であって化学発泡剤に起因すると推測される不快臭の発生が抑制されたウェザーストリップとその製造方法を提供する。

【課題手段】チオ硫酸塩を含有する加硫ゴム成形体とする。加硫ゴム成形体でえあるウェザーストリップは、チオ硫酸塩を含有する加硫ゴム発泡体成形部を含むものとする。チオ硫酸塩の含有率は、0.1〜3.0重量%であることが好ましい。ウェザーストリップの製造方法は、発泡剤を含む発泡未加硫ゴム組成物を押出機にて所定形状のダイスより押し出して未加硫成形体とする押出工程及び未加硫成形体を加熱加硫して加硫ゴム発泡体からなる加硫ゴム成形体であるウェザーストリップとする加硫工程を有し、発泡未加硫ゴム組成物がチオ硫酸塩を含有するものとする。

(もっと読む)

単一加熱サイクルで2つ以上の異なる成形性材料から成形品を作るための方法

単一の加熱または成形サイクルで異なる成形温度を有する2つ以上の異なる成形性材料から成形品を作るための方法。成形性材料のうち1つ(20、120)が基準材料として選択され、残りの成形性材料(22、122)は、成形性材料の全てが実質的に同時にそれぞれの成形温度に達するように改変される。残りの成形性材料(22、122)の各々は、成形性材料の力率を調整するようにこれと適切な量の添加剤を混合することによって改変されることが望ましい。その後成形性材料全てが流動成形装置(10、110)に入れられ、成形品を成形するために成形性材料を横切る交番誘電電界が与えられる。  (もっと読む)

(もっと読む)

1 - 20 / 22

[ Back to top ]