Fターム[4F203DA11]の内容

プラスチック等の加熱、冷却、硬化一般 (12,681) | 適用成形技術 (1,276) | ゴムの加硫 (1,014)

Fターム[4F203DA11]に分類される特許

1 - 20 / 1,014

加硫物及びその製造方法

【課題】特定のゴム組成物や加硫系及び配合成分に依存することなく、より簡便な方法で低発熱化することができる加硫物及びその製造方法を提供する。

【解決手段】先ず、天然ゴム及び/又は合成ゴムと充填材とを少なくとも含有する未加硫のゴム組成物を、加硫成形して、JIS K6300−2:2001で規定される方法により求められる加硫特性値がt10〜t80の範囲となる半加硫成形体を得る。次に、半加硫成形工程により得た半加硫成形体を、全体的に変形させた状態で再度加硫し、その後、変形を解除して、目的とする形状の加硫物を得る。

(もっと読む)

タイヤ内面用離型剤およびそれを用いたタイヤの製造方法

【課題】 生タイヤの加硫成型に複数回使用しても優れた離型性が持続するタイヤ内面用離型剤およびそれを用いたタイヤの製造方法を提供することである。

【解決手段】 タイヤ内面用離型剤は、アルキルシリコーンと、曇点20〜60℃且つ動粘度10〜60cSt(25℃)であるシリコーン系非イオン界面活性剤と、粉体からなる無機成分と、水とを含む。タイヤの製造方法は、このタイヤ内面用離型剤を、生タイヤの内面および/またはブラダーの外面に塗布し、前記ブラダーを加熱膨張させて前記生タイヤを金型に圧入し、加硫成型する第1成型工程と、前記ブラダーを加熱膨張させて別の生タイヤを金型に圧入し、加硫成型する第2成型工程とを含む製造方法である。

(もっと読む)

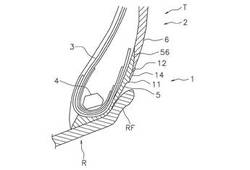

空気入りタイヤ及びタイヤ成形用金型

【課題】リムストリップとサイドウォールゴムとの界面及びその付近でのクラック等の製品不良を低減できる空気入りタイヤ及びタイヤ成形用金型を提供する。

【解決手段】リム装着時にリムフランジRFの外周との間隔が一定となるようにタイヤ周方向CDに延びる第1周方向凸条11がビード部1のタイヤ幅方向外側に設けられた空気入りタイヤTにおいて、第1周方向凸条11よりもタイヤ径方向外側又は内側に間隔をおいて、第1周方向凸条11よりも突出高さの低い第2周方向凸条12がタイヤ周方向CDに延設され、かつ第1周方向凸条11と第2周方向凸条12とに連なる第1径方向凸条14がタイヤ径方向に延設されており、リムストリップ5とサイドウォールゴム6との界面56は、第1周方向凸条11と第2周方向凸条12との間でタイヤ外表面に達している。

(もっと読む)

タイヤ加硫機におけるブラダ組立体の交換装置および交換方法

【課題】構造を複雑にすることなくブラダ組立体をロックし、そのロックを解除することができるようにする。

【解決手段】下部クランプリング14にハブ7が嵌った状態において、ピストンロッド6を上昇させると、上部ガイド53がロックピン51を下部クランプリング14側に押し出すことで、ロックピン51の端部51bが溝14aに嵌り、ハブ7と下部クランプリング14とがロックされる。一方、ピストンロッド6を下降させると、段付き部6aにより上部ガイド53がロックピン51よりも下方に押し下げられ、ピストンロッド6側に付勢されたロックピン51の端部51bが溝14aから抜けることで、ハブ7と下部クランプリング14とのロックが解除される。

(もっと読む)

ゴム部材の製造装置及び製造方法

【課題】長尺な未加硫ゴムの成形品の加硫に必要なスペースを短くする。

【解決手段】ゴム部材の製造装置1は、長尺な成形品92を加硫してゴム部材90を製造する。移動手段6は、成形品92を長手方向に移動させる。Uターン手段7は、成形品92の移動方向Mを変更して成形品92をUターンさせる。加硫装置10は、Uターン前とUターン後の成形品92がそれぞれ通過する前加硫缶11と後加硫缶12を有する。加硫装置10は、両加硫缶11、12の内部を含む加硫空間19を移動する成形品92を加硫する。

(もっと読む)

タイヤ剥がし装置

【課題】タイヤがポストキュアインフレータの上型リムに付着する上付き現象を解消することができるタイヤ剥がし装置を提供する。

【解決手段】タイヤに装着される上下一対の上型リムおよび下型リムを有し、タイヤの後加硫を行った後に下型リムを降下させてタイヤを取り出すポストキュアインフレータに付設されているタイヤ剥がし装置であって、上型リムの側方で、上型リムに装着されたタイヤの上方に位置するように配置された押下げシリンダーを備えており、押下げシリンダーを下方に伸長させてタイヤのサイドウォール部を押し下げることにより、タイヤが載置された状態で下型リムが降下するように構成されているタイヤ剥がし装置。

(もっと読む)

加硫缶

【課題】規模の大型化及びエネルギー損失の増大を避け、圧力容器内における温度分布を効率良く均一化することが可能な加硫缶を提供する。

【解決手段】円筒状の圧力容器内部の閉塞端側に設置された熱源及びファンと、圧力容器の延長方向に延長して内壁面円周上に配設され、ファンによって送風された空気を圧力容器の開閉端側で排出するダクトとを備え、ダクトの排出口に、内壁面の円周方向に対し、互いに異なる角度で同一円周方向に空気を排出する複数のプレートを圧力容器の円周方向に沿って設ける構成とした。

(もっと読む)

タイヤの製造方法および製造装置

【課題】加硫したタイヤを加硫ブラダから抜き出して取出す際に、加硫ブラダを中心機構および加硫したタイヤのビード部に接触させることなく、タイヤを円滑に取出すことができるタイヤの製造方法および製造装置を提供する。

【解決手段】閉型したモールド9内部に配置されたグリーンタイヤGの内側に加硫ブラダ2を配置した状態で膨張させてグリーンタイヤGを加硫した後、モールド9を開型して加硫したタイヤTを加硫ブラダ2から抜き出して取り出すまでの間、制御手段10によって加硫ブラダ2の内部の真空引き操作を逐次制御して膨張収縮状態を調整することにより、加硫ブラダ2の内周面が中心機構4に接触することを防止しつつ、加硫ブラダ2の外周面が加硫したタイヤTのビード部Tbに接触することを防止する。

(もっと読む)

空気入りタイヤの加硫装置および方法

【課題】加硫ブラダの上下温度差を小さくするとともに、加硫ブラダの熱劣化を抑制できるバグウェルタイプの空気入りタイヤの加硫装置および方法を提供する。

【解決手段】グリーンタイヤGを連続加硫する際に、モールド9を開型して閉型する間のドライサイクル中は、バグウェル7の周壁を厚さ方向にすき間をあけて設けた中空部7aに温調媒体Hとして加熱媒体を注入して、バグウェル7に収納している加硫ブラダ2の上下温度差を小さくし、グリーンタイヤGの加硫を長時間停止する長期ドライサイクル中は中空部7aに温調媒体Hとして冷却媒体を注入して、バグウェル7に収納している加硫ブラダ2の温度を下げて冷却する。

(もっと読む)

タイヤ加硫用ブラダおよびタイヤ加硫装置

【課題】温水加硫またはガス加硫によりグリータイヤを加硫する際に、ブラダの温度差を大幅に小さくできるタイヤ加硫用ブラダおよびタイヤ加硫装置を提供する。

【解決手段】筒状のブラダ2の内壁面に、その円周方向に対して斜めに傾斜して断続した状態または連続した状態で延びる突状部4を備えたことにより、グリーンタイヤGを加硫する時にブラダ2内部に熱媒体Hおよび加圧媒体となる温水、または、熱媒体Hとなる水蒸気と加圧媒体となるガスが注入、充填されると、突状部4に沿って誘導されて環状に膨張したブラダ2の円周方向に流動するとともに、ブラダ2の上下方向に旋回して流動し、この熱媒体Hのブラダ円周方向の円環流とブラダ上下方向の旋回流とが相乗的に作用することによって、ブラダ2の温度差が十分に小さくなる。

(もっと読む)

タイヤ、タイヤの製造方法及びタイヤ成型用金型のブレード

【課題】タイヤ成型用金型に取り付けられてタイヤのサイプを形成するためのブレードの改良により、タイヤのトレッドの踏面にベア不良を生じさせることを防止する。

【解決手段】ブレード10は、タイヤ成型用金型の踏面部に取り付けられ、タイヤの細溝の溝幅に相当する板厚を有する板状であり、この板厚を定める一方の表面11と他方の表面12とを貫通するクロスベント13を備える。このクロスベント13の貫通方向は、板厚方向に対して傾斜している。

(もっと読む)

タイヤ加硫金型

【課題】加硫成形後に金型からタイヤを離型させる際、スピューがベントホール又はベントピースの内周面から受ける抵抗を低減してスピュー切れを抑制できるタイヤ加硫金型を提供する。

【解決手段】タイヤの外表面を成形するタイヤ成形面1aに、加硫成形時にタイヤの外表面とタイヤ成形面1aとの間のエアを排出させるベントホール5が設けられたタイヤ加硫金型において、ベントホール5の内周面、又はベントホール5に嵌入される筒状のベントピース6の内周面に、0.03mm以下のスリット幅のスリット穴が形成されている。

(もっと読む)

タイヤ加硫金型

【課題】ベントホールへ嵌入する際のベントピースの曲がりを抑制できるとともに、スピューの長さを低減できるタイヤ加硫金型を提供する。

【解決手段】タイヤの外表面を成形するタイヤ成形面1aに、加硫成形時にタイヤの外表面とタイヤ成形面1aとの間のエアを排出させるベントホール5が設けられたタイヤ加硫金型において、ベントホール5に鉄系材料からなる筒状のベントピース6が嵌入され、ベントホール5とベントピース6との界面56に、金型本体及びベントピース6よりも軟質の材料からなり、厚みが500μm以下の介在層7が介在されている。

(もっと読む)

タイヤ加硫方法、及びタイヤ加硫機

【課題】不活性ガスを循環させるタイヤ加硫方法において、消費エネルギーを減らし、かつ、タイヤの生産性を高くする。

【解決手段】供給配管21を介してタイヤTの内部空間にガス(不活性ガス)を供給する供給工程と、戻り配管31を介してタイヤTの内部空間からガスを排出する排出工程と、回転式の循環装置60により戻り配管31を流れるガスを供給配管21へ供給する循環工程と、循環装置60を介して循環するガスを加熱装置52により加熱する加熱工程と、内圧出口ガス温度センサTC31(出口ガス温度センサ)により戻り配管31を流れるガスの温度を検出する出口ガス温度検出工程と、回転数減少工程とを備える。回転数減少工程は、内圧出口ガス温度センサTC31の検出温度が回転数減少温度T1(第1温度)以上の場合、内圧出口ガス温度センサTC31の検出温度が回転数減少温度T1未満の場合よりも、循環装置60の回転数をコントローラ70により減らす工程である。

(もっと読む)

ブラダーおよびそれを用いたタイヤ製造方法

【課題】カーカス層のスプライス部の存在に起因してサイドウォール部において発生する凹凸構造(バンピーサイド故障)を低減する空気入りタイヤの提供。

【解決手段】タイヤ成形時に使用するブラダーのカーカススプライス部が当接する部分に凹部を形成する。タイヤ成形時にブラダーに設けたこの凹部にカーカススプライス部を配置し、このカーカススプライス部にブラダーの凹部を、インナーライナー層を介して当接した状態で、ブラダー内部から加圧流体を供給しブラダーをインフレートして、グリーンタイヤを加硫する。このブラダー凹部は少なくともタイヤサイドウォール部内面に当節する範囲のブラダー部位に配置される。ブラダー凹部のサイズに関しては、タイヤ周方向長さはカーカススプライス長さの1〜5倍であり、凹部の最大深さはカーカス層厚さの0.5〜3倍であることを特徴とする。

(もっと読む)

タイヤ加硫機

【課題】エネルギーロスを少なくして加硫時間が短縮化することにより生産性を向上させることができるタイヤ加硫機を提供する。

【解決手段】金型とブラダーとを備え、ブラダー内部に熱圧媒体を供給することにより、ブラダーをタイヤの内面全体に密着させて加硫を行うタイヤ加硫機であって、ブラダーに熱圧媒体を供給する供給管と、ブラダーから熱圧媒体を排出する排出管と、排出管に設けられて熱圧媒体に含まれるドレンを熱圧媒体から分離するドレントラップとを備えており、ブラダーから排出された熱圧媒体は、ドレントラップでドレンと分離された後、供給管に戻される一方、ドレンは、外部に排出されるタイヤ加硫機。

(もっと読む)

タイヤ加硫用モールドの製造方法およびタイヤ加硫用モールド

【課題】モールド表面に開口する排気機構のスリットを、簡便に精度よく所定のすき間で形成できるタイヤ加硫用モールドの製造方法およびこの製造方法により製造されるタイヤ加流用モールドを提供する。

【解決手段】表面に凹凸を設けたブレード7の凹部のみを易崩壊性耐火材料からなる被覆層11で被覆した状態にして、このブレード7を石膏鋳型13の表面13aに突出させて配置するとともに、鋳造用耐火材からなる紐状の排気孔形成部材12を、ブレード7に対して被覆層11に接触するように取り付け、この石膏鋳型13の表面13aに溶融金属Mを流し込んでモールドを鋳造した後に、被覆層11を除去してブレード7の凹部にスリットを形成し、排気孔形成部材12を除去することにより排気孔を形成して、スリットをモールドの外部に通じる排気孔と連通させる。

(もっと読む)

タイヤ用加硫モールド及びタイヤの製造方法

【課題】加硫モールドにおいて、セクターモールドの釜締めに伴うバリの発生を抑制する。

【解決手段】 分割した複数のセグメント12から成り、半径方向に縮径して釜閉じしたときに円環状となるセクターモールド10と、セクターモールド10を挟んで配置され、内部に生タイヤ用の収容空間を形成する一対のサイドモールドから成るタイヤ用加硫モールドであって、前記各セグメント12の割位置12bの内周側に、セクターモールド10を閉じたときに、収容された生タイヤを凹ませて前記各骨部20間に生タイヤが侵入するのを抑制する凸部22を備えた。

(もっと読む)

タイヤ用加硫金型および自動二輪車用タイヤ

【課題】金型強度を確保し、ショルダー部根元付近やサイドウォール部でのクラックの発生を抑制することができ、さらに、走行性能の低下を抑制することができるタイヤ用加硫金型および自動二輪車用タイヤを提供する。

【解決手段】自動二輪車用タイヤを製造するためのトレッドセグメントと一対のサイドプレートとに分割されたタイヤ用加硫金型であって、前記自動二輪車用タイヤのショルダーブロックとサイドウォール部との間につなぎ部が形成され、かつタイヤ外側に凸となるようにトレッド部の溝底ラインを湾曲させるキャビティーを有し、トレッドセグメントとサイドプレートとの割り位置が、つなぎ部の外表面上に位置し、さらに、所定の条件を満足するように形成されているタイヤ用加硫金型。

(もっと読む)

帯電部材とその製造方法、および電子写真装置

【課題】感光体とのニップを十分に確保できるだけの柔軟さを備えると共に、コンプレッションセットの発生をも抑制し得る帯電部材の提供。

【解決手段】帯電部材は、支持体と弾性層とを有し、該弾性層は、表面のMD−1硬度が55〜85°であり、かつ、該弾性層の表面の押し込み深さ5μmのユニバーサル硬度が、2.0〜20.0N/mm2である。

(もっと読む)

1 - 20 / 1,014

[ Back to top ]