Fターム[4F203DK02]の内容

プラスチック等の加熱、冷却、硬化一般 (12,681) | 加熱、冷却操作 (230) | 加熱、冷却プロセス (95) | 多段階に加熱するもの (55)

Fターム[4F203DK02]に分類される特許

1 - 20 / 55

加硫物及びその製造方法

【課題】特定のゴム組成物や加硫系及び配合成分に依存することなく、より簡便な方法で低発熱化することができる加硫物及びその製造方法を提供する。

【解決手段】先ず、天然ゴム及び/又は合成ゴムと充填材とを少なくとも含有する未加硫のゴム組成物を、加硫成形して、JIS K6300−2:2001で規定される方法により求められる加硫特性値がt10〜t80の範囲となる半加硫成形体を得る。次に、半加硫成形工程により得た半加硫成形体を、全体的に変形させた状態で再度加硫し、その後、変形を解除して、目的とする形状の加硫物を得る。

(もっと読む)

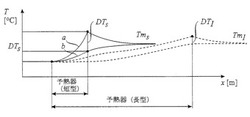

長尺状要素の架橋または加硫方法および装置

【課題】長尺状要素の改良された架橋または加硫方法および装置を提供。

【解決手段】押出成形段階(4)において導体要素を架橋可能な合成材料の層で被覆し、押出成形段階(4)後に架橋反応を起こさせる。押出成形段階(4)の前の予熱段階(3)において、導体要素を加熱する渦電流を導体要素内に誘導的に発生させて導体要素を予熱する。予熱段階(3)では、導体要素の温度を徐々に増して、予熱段階の終わりで導体要素の最外側領域(a)と内側層(b)の間の温度差(DT)が所定のレベルを下回るようにする。

(もっと読む)

成形品の製造方法および成形品

【課題】加熱中に熱膨張を生ずる成形材料のスタンピング成形において、成形サイクルを短縮させ、かつ、厚みが不均一な材料についても均一に加熱できる成形材料の製造方法を提供する。

【解決手段】不連続強化繊維基材に熱可塑性樹脂を含浸してなる成形材料を、次の(A)〜(C)の工程を経て加熱して後、プレス成形する成形品の製造方法で(A)がオフラインにて実施されることを特徴とする。(A)その表面温度および中心温度のそれぞれが成形温度域となるまで昇温する第一の加熱工程3a。(B)成形品前駆体を第二の加熱工程(C)に搬送する工程であって、かかる工程中における成形品前駆体の表面温度および中心温度のそれぞれが、特定の関係を満たす搬送工程2。(C)成形品前駆体を加熱して、その表面温度および中心温度のそれぞれを、成形温度域まで昇温する第二の加熱工程3b。

(もっと読む)

熱転写フィルムの製造方法

【課題】熱転写フィルムの層間密着性及び耐候性を向上し得る熱転写フィルムの製造方法を提供すること。

【解決手段】基材シートにハードコート層を積層する工程と、該ハードコート層を予備硬化する工程と、該ハードコート層に接着性付与層を積層する工程と、該接着性付与層表面上から該ハードコート層に電子線照射する工程とを含み、該予備硬化する工程が、該ハードコート層表面をJIS K 5600−1−1:1999に記載された指触乾燥状態とし、かつJIS K 5600−6−1:1999に規定された点滴法に従った耐液体性試験により該ハードコート層表面に酢酸エチル滴下後30分後に該ハードコート層表面にクラックが目視で観察されるように電子線照射する工程であることを特徴とする熱転写フィルムの製造方法である。

(もっと読む)

空気入りタイヤの加硫方法

【課題】金型内における加硫時間を短縮して高額な金型の台数を減少させて設備費用を削減するとともに、過加硫を軽減して、タイヤの加硫度の適正化を図るものである。

【解決手段】加硫工程を前段と後段の2段階として、前段の加硫工程ではタイヤの表面デザインが刻印された金型を使用し、後段の加硫工程ではタイヤの表面デザインを有さない型でタイヤの外側を拘束し内圧を充填して加硫する。前記後段の加硫工程にて、タイヤの外側を拘束する型に加熱装置を組み合わせ、前段の加硫終了時点において、少なくとも加硫の遅れている部位へ型を配置することで後段加硫を行う。型の加熱方法としては、型の内部に、ヒーターを埋め込んだり、通気孔を設けてスチーム等の熱媒体を通過させることができ、タイヤの肉厚部に相当する位置でのヒーターや通気孔を設ける密度を高くしたり、肉厚部のヒーター温度を高くすることにより適正な加硫を行うことができる。

(もっと読む)

ガスタンクの製造方法

【課題】繊維強化樹脂層を均一に昇温させることにより、短時間にかつ均一に繊維強化樹脂層を硬化させて、外観が良好で、しかも、品質が安定したガスタンクの製造方法を提供する。

【解決手段】ライナー12の外周側に熱硬化性樹脂を含浸させた誘導性材料からなる強化繊維を巻き回して積層した繊維強化樹脂層13を有するガスタンク11の製造方法であって、強化繊維とともに導電線を巻き回すことにより、繊維強化樹脂層13の内層部に導電線からなる内部コイル31を設けるとともに、外周に外部コイルを巻き付けて配置し、内部コイル31及び外部コイルに、異なる周波数の電流を流して強化繊維を発熱させることにより、熱硬化性樹脂を加熱硬化させる。

(もっと読む)

タイヤ加硫方法

【課題】タイヤ性能を維持しながら加硫時間を短縮する。

【解決手段】第1のジャケットを内蔵する上下のプラテンにより加熱される上下のサイドモールドと、第2のジャケットを内蔵するアクチェータにより加熱されるトレッドモールドとを具える加硫金型により生タイヤを外側から加熱する外側加熱を具える。加硫閉状態での加硫工程と、金型開状態でのタイヤ取出し投入工程とが連続的に繰り返される加硫成形サイクルを具える。加硫成形サイクル中、第1のジャケットの設定温度Tj1は一定。第2のジャケットの設定温度Tj2は、前の加硫工程における加硫後半部からタイヤ取出し投入工程をへて次の加硫工程における加硫前半部に至る間の高温側の設定温度Tj2A、及び次の加硫工程における加硫前半部と加硫後半部との間の加硫中間部における低温側の設定温度Tj2Bからなる。

(もっと読む)

構造体の製造方法及び構造体

【課題】フィルム積層方式において、エネルギー線により選択的に照射された後のフィルム材の除去対象部を容易に除去することができる技術を有する構造体の製造方法及びこの方法により製造された構造体を提供すること。

【解決手段】露光を目的としない(パターンが形成されない)フィルムである現像用フィルム12’が、パターンの潜像が行われたパターン用フィルム12にラミネートされる。そして、現像用フィルム12’に現像液が供給されることで、パターン用フィルム12の除去対象部(未硬化部12b)が現像用フィルム12’とともに膨潤化するので、その除去対象部を現像用フィルム12’とともに除去しやすくなる。その結果、高精度なパターンを形成することができる。

(もっと読む)

タイヤ製造方法

【課題】部位による加硫度の差を抑え、気泡等の発生を低減するタイヤ製造方法を提供することを課題とする。

【解決手段】生タイヤ20の表面において加硫が十分に進行した時点(前加硫終了時点)で半加硫タイヤ22を加硫機10より取り出す。次いで一旦は加硫機10の外で大気開放された半加硫タイヤ22は再度、圧力容器30内に移され、周囲から気圧あるいは液圧が付与されることによって、未だ加硫が十分に進行していない半加硫タイヤ22内部(最遅部)の加硫を進行させる。

(もっと読む)

板状体加熱装置

【課題】加熱ムラをなくし、加熱時間を短縮して生産性を向上させた板状体加熱装置を提供する。

【解決手段】植物性繊維と熱可塑性樹脂を含む材料からなる板状体Wを加熱する予備加熱装置50であって、過熱水蒸気Sを生成する過熱装置35と、過熱装置35から延出してなる主配管54A1,54A2、54B1,54B2と、主配管54A1,54A2、54B1,54B2から分岐してなる複数の噴出部配管52と、噴出部配管52に配設され、過熱水蒸気Sを板状体Wの板面に向けて噴出する複数の噴出部51と、を備えている。一対の主配管54A1,54A2、54B1,54B2の間を板状体Wが通過するように構成され、一対の主配管54A1,54A2、54B1,54B2のうち一方は板状体Wの搬送方向の上流側に配され、他方は板状体Wの搬送方向の下流側に配されている。

(もっと読む)

タイヤ加硫用ブラダーの製造方法

【課題】使用時における界面剥離の発生を抑制したタイヤ加硫用ブラダーの製造方法を提供する。

【解決手段】未加硫のタイヤ加硫用ブラダーを金型内で加硫することにより加硫済みのタイヤ加硫用ブラダーを製造する方法である。金型内部の加硫圧力を1.0MPa以上10MPa以下とし、タイヤ加硫用ブラダーを構成するゴム配合物の架橋密度90%が達成されるまでの時間を3分以上とする。加硫時の金型温度を2段階以上で変化させるとともに、加硫開始時における第1の金型温度を、ゴム配合物の50%加硫温度とすることが好ましい。

(もっと読む)

ゴム部材製造方法及び製造装置

【課題】未加硫ゴムの内部における金属ワイヤの食い込みや位置ずれ、或いは、接着性の低下を確実に防止するとともに、極めて短時間でゴム部材を製造することが可能なゴム部材製造方法及び製造装置を提供する。

【解決手段】未加硫ゴムをブローポイント以上の加硫度に達するまで加硫する第一の工程と、第一の工程を経た未加硫ゴムを当該未加硫ゴムの加硫度よりも高い加硫度まで加硫する第二の工程とを含み、第二の工程は、第一の工程を通過した未加硫ゴムを電磁誘導により加熱する形態とした。

(もっと読む)

定着部材、定着部材の製造方法、定着用回転体、定着装置及び画像形成装置

【課題】本発明は、画像形成装置の定着装置の高速立ち上げが可能であって、低熱容量

(低密度)と高熱伝導率、かつ低ゴム硬度の、定着部材、定着部材の製造方法、定着用回

転体、定着装置及び画像形成装置を提供する。

【解決手段】本発明の定着部材は、熱源を内蔵する定着用回転体であって、該定着用回

転体と、当該定着用回転体に記録媒体を介して圧接する加圧部とのニップ部に、未定着ト

ナーを担持した記録媒体を搬送して未定着トナーを記録媒体に定着する定着用回転体を構

成している。そして、本発明の定着部材は、炭素繊維を含むシリコーンゴム中に空孔部を

含んで構成されている。

(もっと読む)

表面改質ゴム成形体の製造方法

【課題】加硫時における各種ゴム製品との離型性及び滑り性を向上し、かつそれら性能の持続性を向上するようにした表面改質ゴム成形体の製造方法を提供する。

【解決手段】ゴム成形体の表面に二官能性以上のラジカル重合性モノマーを塗布して加熱処理した後、その処理表面に(メタ)アクリロイル基を有するシロキサン化合物及びラジカル開始剤の混合物を塗布し、これを加熱処理するようにしたことを特徴とする。

(もっと読む)

自動車燃料用インタンクチューブおよびその製法

【課題】耐圧性能に優れたインタンクチューブの提供を目的とする。

【解決手段】燃料タンク2内に配設され、燃料タンク2の変位および燃料ポンプ5の振動を吸収する構成を備えた単層構造の自動車燃料用インタンクチューブ1である。そして、上記自動車燃料用インタンクチューブ1が、脂肪族ポリアミド樹脂を主成分とする樹脂材料からなる単層構造に形成され、かつ、下記の耐圧特性(X)を備えている。

(X)試験液〔Fuel C:メタノール=85:15(容量基準)〕中に80℃で168時間浸漬したインタンクチューブ内に、加圧媒体としてシリコンオイルを充填し、インタンクチューブの両端を試験用パイプで塞ぎ、昇圧速度1.0MPa/minで、室温にて耐圧試験を行い、インタンクチューブが破裂するか、もしくは試験用パイプが抜けた時の圧力(破壊圧力)が2.8MPa以上である。

(もっと読む)

空気入りタイヤの製造方法

【課題】短時間で、最適な加硫成形を行うことができ、さらに、タイヤの耐久性の向上及び転がり抵抗の低減を可能とする空気入りタイヤの製造方法を提供することにある。

【解決手段】加硫用金型10内に、未加硫タイヤ20を挿入し、該未加硫タイヤ20の内部に挿入したブラダー30を膨張させることにより、前記未加硫タイヤ20を金型内面10aに押し付けた状態で本加硫を行う工程を具え、前記未加硫タイヤ20の本加硫に先立って、インナーライナー21を、前記未加硫タイヤ20との張り合わせ面21´aの温度が、その裏面21´bの温度よりも、20℃以上40℃未満低くなるように予備加硫し、該予備加硫したインナーライナー21´を前記未加硫タイヤ20の内面20aに張り合わせた後、加硫を行うことを特徴とする。

(もっと読む)

シート状積層体の加熱方法

【課題】製品の外部と内部の温度差が小さくなるよう効率よく加熱することができ、更には加熱時間の短縮やエネルギーコストの削減も図ることができるシート状積層体の加熱方法を提供する。

【解決手段】シート状本体の表面に樹脂皮膜層が積層されたシート状積層体を、赤外線ヒータを備えた連続炉の第1加熱域において表層温度が目標温度に達するまで昇温する。次いで、均熱域において表層温度の急降下を抑制する程度に加熱温度を制限して表層側から内部側への伝熱により内部温度を上昇させる。最後に、第2加熱域において表層温度を目標温度まで再び昇温して、シート状積層体の表層温度及び内部温度が目標温度範囲内となるように加熱する。

(もっと読む)

プラスチックレンズおよびその製造方法

【課題】短時間および簡便な工程によりハイブリッドレンズを得ること。クラゲ状の変形が発生せず、良好な形状を有するハイブリッドレンズを得ること。

【解決手段】熱ラジカル重合および光カチオン重合を組み合わせることにより製造され、部位により硬さまたは屈折率が異なるレンズであって、1つのモールドを用いて製造されることを特徴とするレンズ。このレンズは、例えば、モノマー混合液をモールドチャンバー内で熱重合する工程、中央部のみに光を照射して光カチオン重合する工程、更に熱を加えて光カチオン重合を進行させる工程を含む方法により製造される。

(もっと読む)

光学部品の製造方法

【課題】 屈折率の分布を初めとする組成比の分布をmmオーダーで形成することが可能な全く新規な光学部品の製造方法を提供すること。

【解決手段】 感放射線重合性組成物に放射線を照射する工程を含む光学部品の製造方法において、前記感放射線重合性組成物として、重合性化合物(a)と、重合性もしくは非重合性の成分(c)とを少なくとも用い、前記感放射線重合性組成物の一部である第1の照射領域のみに、放射線を照射する第一の工程と、前記感放射線重合性組成物の一部であって、前記第1の照射領域とは大きさもしくは位置が異なる第2の照射領域のみに、放射線を照射する第二の工程と、を少なくとも有し、前記成分(c)として重合性の成分を用いる場合には、前記第一の工程及び前記第二の工程における成分(c)の重合速度を前記重合性化合物(a)の重合速度よりも小さくする、ことを特徴とする光学部品の製造方法。

(もっと読む)

タイヤ加硫方法

【課題】ドームタイプ加硫装置を用いて、安定した品質のタイヤを生産性高く製造することが可能なタイヤ加硫方法を提供する。

【解決手段】加硫時における加熱が、ドーム温度を、所定時間、所定のタイヤ表面最高到達温度を2〜15℃上回る温度に保持する第1加熱ステップと、ドーム温度を、所定の加硫量となるまでの時間、タイヤ表面最高到達温度と同じ温度に保持する第2加熱ステップにより行われ、全体の加熱時間をtとし、第1加熱ステップの時間をtiとしたとき、tおよびtiには、式1の関係があることを特徴とするタイヤ加硫方法。

0.1≦ti/t≦0.4 ・・・・・ (式1)

(もっと読む)

1 - 20 / 55

[ Back to top ]