Fターム[4F204AA11]の内容

プラスチック等の注型成形、圧縮成形 (61,336) | 樹脂材料等(主成形材料) (5,525) | ポリオレフィン (429) | ポリプロピレン系 (163)

Fターム[4F204AA11]に分類される特許

1 - 20 / 163

熱可塑性樹脂成形体の製造方法

【課題】剛性と衝撃強度が高く、かつ、外観の好ましい熱可塑性樹脂成形体を得ることができる熱可塑性樹脂成形体の製造方法を提供する。

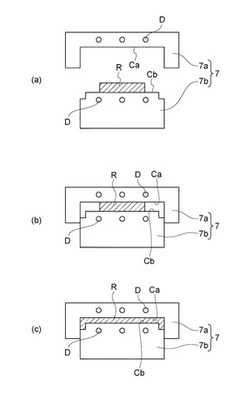

【解決手段】本発明は、一対の金型7a,7b間に溶融状の熱可塑性樹脂Rを供給する樹脂供給工程と、一対の金型7a,7bを型締めすることで熱可塑性樹脂Rを賦形する賦形工程とを備える熱可塑性樹脂成形体の製造方法であって、賦形工程において熱可塑性樹脂の賦形が開始されるときに、熱可塑性樹脂成形体の意匠面側に対応する金型のキャビティ面の少なくとも一部の温度が熱可塑性樹脂の荷重たわみ温度より30℃低い温度以上であり、熱可塑性樹脂Rの賦形が開始されるときの熱可塑性樹脂Rの温度は、熱可塑性樹脂Rの融点より20℃低い温度以上、融点より10℃高い温度以下であり、賦形工程における金型の型締め速度Vは、30mm/秒より大きく、500mm/秒以下である。

(もっと読む)

複合材料成形品の製造方法

【課題】熱可塑性樹脂をマトリクスとした炭素繊維複合材料プリプレグをプレス成形して成形品を製造する際、従来の成形法では得られなかった良外観で「反り」等の変形の少ない成形品を、短い成形サイクルで得る方法を提供する。

【解決手段】炭素繊維に熱可塑性樹脂を含浸させたプリプレグを流動可能温度まで加熱した状態で金型内に配置しプレス成形することにより成形品を製造する方法において、該加熱プリプレグを温度T1に加熱した金型内に配置し、次いで金型を急速に冷却して温度T2とした後、金型から成形品を取り出す。その際、プリプレグ配置時の金型温度T1と冷却後の金型温度T2との関係が下記式(1)を満たす条件で成形する。

30℃<T1−T2<150℃ …(1)

(もっと読む)

成形構造体の製造方法及び成形型

【課題】より品質の高い成形構造体を製造することが可能な成形構造体の製造方法を提供する。

【解決手段】トリムボード20と、トリムボード20上に成形された取付ボス30と、を備えたドアトリム10の製造方法であって、繊維26及び熱可塑性樹脂を含むプレボードP1を、上型51及び下型61によってプレス成形することでトリムボード20を成形する基材成形工程と、上型51及び下型61によってトリムボード20がプレスされた状態で、下型61における上型51との対向面61Aに形成されたランナー67に溶融樹脂を射出することで、取付ボス30をトリムボード20と接合された状態で成形する成形体成形工程と、を備え、下型61における上型51との対向面61Aには、表面の摩擦抵抗が周囲より高い摩擦抵抗部64が、ランナー67に沿って形成されていることを特徴とする。

(もっと読む)

繊維強化複合編物材料およびその成形体

【課題】炭素繊維を使用した場合でも繊維に損傷を与えることなく、複雑な局面形状や深絞り形状にも成形可能な高強度、高弾性率を有する繊維強化複合編物材料を提供する。

【解決手段】炭素繊維束3に熱可塑性の合成繊維糸の掛合糸4をこれらの糸に張力を変化させて巻縫い掛合してうねりを設けた複合繊維糸1を形成し、この複合繊維糸1を経糸および/または緯糸として所定の大きさの編物状シートを編成して形成した編物材料であり、好ましくは、マルチフィラメントを束ねた炭素繊維束3の1束ないし複数束とナイロンやポリプロピレン、ポリエステルを含む熱可塑性の合成繊維糸の引き揃え糸5を引き揃えて張力を変化させてモノフィラメントの熱可塑性の合成繊維糸の掛合糸4を巻縫い掛合することで得られる編物材料。

(もっと読む)

車両用アンダーカバー及びその製造方法

【課題】吸音性、耐チッピング性及び耐水性、の各特性を高度に並立できる車両用アンダーカバー及びその製造方法を提供する。

【解決手段】車両用アンダーカバーの製造方法において、ガラス繊維と第1樹脂(PP)とが含まれた不織布素材が2層以上積層されてなり、各不織布素材のガラス繊維の配向方向が互いに交差するように積層された基材層用不織布11、及び、第2繊維(PET)と、第2樹脂より融点が低い第3樹脂繊維(PP)と、が含まれた表面層用不織布12、を積層して積層体20を形成する積層体形成工程PR1と、第1樹脂及び第3樹脂の融点より高く、且つ、第2樹脂の融点より低い温度で熱盤プレスする工程PR2と、積層体21をシート状に冷間プレスする工程PR3と、積層体22を加熱する工程PR4と、積層体23を製品形状に冷間プレスする工程PR5と、を備える。

(もっと読む)

熱可塑性樹脂成形体の製造方法

【課題】剛性の高い熱可塑性樹脂成形体を得ることができる熱可塑性樹脂成形体の製造方法を提供する。

【解決手段】本発明は、一対の金型7a,7b間に溶融状の熱可塑性樹脂Rを供給する樹脂供給工程と、一対の金型7a,7bを型締めすることで熱可塑性樹脂Rを賦形する賦形工程とを備える熱可塑性樹脂成形体の製造方法であって、賦形工程において、熱可塑性樹脂Rの賦形が開始されるときの熱可塑性樹脂Rの温度は、熱可塑性樹脂Rの融点より20℃低い温度以上、融点より10℃高い温度以下であり、賦形工程における金型の型締め速度Vは、30mm/秒より大きく、500mm/秒以下である。

(もっと読む)

繊維強化樹脂材の製造方法

【課題】熱可塑性樹脂からなる非連続繊維樹脂材の一部を熱可塑性樹脂からなる連続繊維補強材で補強してなる繊維強化樹脂材の製造に際し、安価な方法で、非連続繊維樹脂材と連続繊維補強材の間を高い強度で接続することのできる繊維強化樹脂材の製造方法を提供する。

【解決手段】成形型10のキャビティC内に予備加熱されて軟化した熱可塑性樹脂からなる連続繊維補強材J1’を収容し、キャビティC内にさらに溶融する熱可塑性樹脂からなる非連続繊維樹脂材J2’をチャージし、予備加熱され、かつ、軟化した連続繊維補強材J1’や溶融する非連続繊維樹脂材J2’よりも相対的に硬い押し込みピンPが成形型10の内部からキャビティC内に押出されて連続繊維補強材J1’と非連続繊維樹脂材J2’を跨ぐように押し込まれ、硬化した連続繊維補強材J1が非連続繊維樹脂材J2の一部を補強してなる繊維強化樹脂材Jを製造する方法である。

(もっと読む)

均一な厚みを有する薄肉成形体およびその製造方法

【課題】強化繊維と熱可塑性樹脂とを含む繊維強化複合材料から構成され、表面が平滑であり、均一な厚さを有する薄肉成形体およびその製造方法を提供する。

【解決手段】平均繊維長が5mm以上100mm以下の強化繊維と熱可塑性樹脂とを含む繊維強化複合材料から構成される薄肉成形体であって、

強化繊維体積含有率(Vf=100×強化繊維の体積/(強化繊維の体積+熱可塑性樹脂の体積))が5〜80%であり、

1.5mm以下の均一な厚みを有し、

下記式(1)

臨界単糸数=600/D (1)

(ここでDは強化繊維の平均繊維径(μm)である)

で定義される臨界単糸数以上で構成される強化繊維束(A)について、強化繊維全量に対する割合が20Vol%以上99Vol%以下であることを特徴とする薄肉成形体。

(もっと読む)

支持部一体型レンズの製造方法、その製造方法に用いられる刃型及び、支持部一体型レンズ

【課題】軟性材料からなる支持部一体型のレンズを製造する際に、加工屑の発生を抑えつつ、より迅速に、簡便な作業でレンズ外形を加工することが可能な技術を提供する。

【解決手段】レンズとして機能する光学部と、この光学部を支持するための支持部とを一体に有し、軟性材料によって形成される眼用レンズの製造方法である。そして、成形型内で樹脂材料を重合もしくは硬化させることで、光学部となる部分及び支持部となる部分を有するバルク眼内レンズ1eを成形する。さらに、バルク眼内レンズ1eが成形型の下型3と一体化した状態で、これらを専用刃型4で打抜くことによって眼内レンズの光学部と支持部の外形を形成する。

(もっと読む)

繊維強化複合板の成形方法

【課題】繊維強化複合板の少なくとも一方の面に金属板を当接させた状態で成形を行うことによって、繊維強化複合板の一部が破断したり、繊維強化複合板の一部にくびれ等の局所的不規則変形が生じたりすることがなく、繊維強化複合板を容易に、短時間で、かつ、低コストで安定的に変形させることができ、種々の形状の良質な成形品を安価で大量に生産することができるようにする。

【解決手段】繊維強化複合材から成る板状の繊維強化複合板を一対の金型を備える成形装置10によって成形する成形方法であって、前記繊維強化複合板を、その表面又は裏面の少なくとも一方に金属板を当接させた状態で、前記一対の金型の間に挟み込んで成形を行い、成形後に前記金属板を前記繊維強化複合板から取り外す。

(もっと読む)

成形品の成形方法

【課題】微小な凹凸部を有する成形品の成形方法であって、多数個の成形品を安価で安全に成形する。

【解決手段】微小な凹凸部を有する成形品の成形方法であって、(i)樹脂を200℃以上350℃以下の温度範囲まで加熱し溶融する工程、(ii)溶融樹脂を、100℃以上250℃以下に保たれた下金型の上に塗布する工程、(iii)塗布した溶融樹脂を上金型と下金型との間に挟持し、0.1MPa以上30MPa以下で加圧し、5秒〜200秒間保持して成形する工程、および(iv)40℃以上200℃以下の温度範囲まで降温して金型より成形品を取り出す工程を含み、上金型と下金型のどちらか一方の金型は任意の形状を多数個成形するための金型であって、該多数個成形するための金型は、それぞれ独立した多数個のスタンパーを組み合わせたものであり、各スタンパー間の隙間の最大値が0.1μm以上50μm以下であることを特徴とする成形品の成形方法。

(もっと読む)

電動プレス成形機の制御方法及び樹脂成形体の製造方法

【課題】型閉じ速度が速い場合や型締め力が小さい場合であっても型閉じ完了後のバウンドの発生を抑制する。

【解決手段】本発明に係る電動プレス成形機1の制御方法は、サーボモーター7,8を有する直圧式の電動プレス成形機1を用い、金型2A,2Bに加わる型締め力が設定型締め力Gに達するまで金型2A,2Bを閉じて熱可塑性樹脂を賦形する賦形工程と、型締め力が設定型締め力Gに達した時から0.01秒以上1秒以下の間、位置決めトルクTpを制御許容値としてサーボモーター7,8を駆動させて金型2Aを位置制御することにより金型2A,2B間の距離を維持する位置決め工程と、設定型締め力Gによる金型2A,2Bの型締めを行う型締め工程とを備え、設定型締め力Gは定格トルクより小さい設定トルクTを制御目標値としてサーボモーター7,8をトルク制御することにより加えられ、位置決めトルクTpは設定トルクより大きい。

(もっと読む)

電動プレス成形機の制御方法及び樹脂成形体の製造方法

【課題】設定型締め力が小さい場合であっても金型の型閉じ速度を安定させる。

【解決手段】本発明に係る電動プレス成形機1の制御方法は、サーボモーター7,8を駆動源とする直圧式の電動プレス成形機1を用い、金型2A,2Bに加わる型締め力が設定型締め力Gに達するまで金型2A,2Bを閉じて熱可塑性樹脂を賦形する賦形工程と、賦形工程の後に、設定型締め力Gによる金型2A,2Bの型締めを行う型締め工程とを備え、賦形工程では、金型2A,2Bの型閉じ速度が予め設定された設定速度Vに達するまでサーボモーター7,8の定格トルクの100%以上のトルクである速度安定トルクTvを制御許容値としてサーボモーター7,8を駆動させて金型2Aの位置制御を行う。

(もっと読む)

成形体の製造方法

【課題】 強化繊維と熱可塑性樹脂を用いて、軽量性と高い剛性を有した成形体の製造方法を提供することを目的とする。

【解決手段】 熱可塑性樹脂と平均繊維長5mm超100mm以下の強化繊維とを含む成形用前駆体材料を、線膨張率が異なる中子と母型からなる金型を用いて、当該材料を中子に配するようにしてプレスし加熱した後、母型を冷却する。

(もっと読む)

基材成形装置

【課題】基材の搬送不具合の発生を防止ないし抑制できる基材成形装置を提供すること。

【解決手段】植物性繊維と熱可塑性樹脂を含む材料からなる板状体をその表裏側から挟持して保持するハンガー30によって吊り下げた状態で搬送しながら基材に成形する基材成形装置であって、板状体を加熱する加熱装置と、加熱装置内において、ハンガー30を板状体の表裏側から支持した状態で板状体の板面に沿った方向に搬送する第1スライドレール58a、第3スライドレール58c及び水平方向搬送機構とを備える。加熱装置内において板状体が表裏側から支持された状態で搬送されるので、加熱装置内において板状体を保持した保持装置の落下等の搬送不具合が発生することを防止ないし抑制することができる。

(もっと読む)

温度調節用ダイ

【課題】所望の温度の熱可塑性樹脂を短時間で得ることができる温度調節用ダイ及び温度調節用ダイを用いた樹脂成形体の製造方法を提供する。

【解決手段】本発明は、金型と金型に溶融状の熱可塑性樹脂を供給するための樹脂供給装置との間に配置され、金型に供給される溶融状の熱可塑性樹脂の温度を調節するための温度調節用ダイ1であって、溶融状の熱可塑性樹脂が流れる複数の流路Bを有するランド部4と、ランド部4に設けられ、流路Bを流れる熱可塑性樹脂の温度を変化させるカートリッジヒータ9及び/又は冷却水配管8と、を備え、ランド部4内の流路Bを形成する壁部11,4d、4eの少なくとも一部は、熱伝導率が180W/m・K以上の材料からなる。この温度調節用ダイ1によれば、効率良く熱可塑性樹脂の温度調節を行うことができ、処理能力が大きく向上するので、所望の温度の熱可塑性樹脂を短時間で得ることができる。

(もっと読む)

繊維強化熱可塑性樹脂成形品とその製造方法、および複合体とその製造方法

【課題】高い機械的特性を示す複合体の材料として好適な繊維強化熱可塑性樹脂成形品とその製造方法、および高い機械的特性を示す複合体とその製造方法を提供する。

【解決手段】断面が開断面形状であるシェル部20と、該シェル部20の内側に設けられたリブ部30とからなる繊維強化熱可塑性樹脂成形品10であって、前記シェル部20が、リブ部30を構成する材料Rよりも曲げ弾性率が高い材料Sを含むことを特徴とする繊維強化熱可塑性樹脂成形品10とその製造方法。該繊維強化熱可塑性樹脂成形品の複数が、リブ部を内側にして接合され、閉断面形状を形成していることを特徴とする複合体とその製造方法。

(もっと読む)

チューブ容器の口部製造装置

【課題】ラミネートチューブ容器の口部に偏肉が生じない製造方法を提供することにある。

【解決手段】中心部に口内ピンを備え、予めリング状の樹脂の塊が挿入された口部成形用キャビティーを備えたチューブ容器を形成する金型内に、筒状の胴部材を挿入し、前記金型を型締めするとともに、前記口部成形用キャビティーに対する形状を持ち、前記胴部材の内側をその軸方向に伸縮移動する押圧コアを備え、該押圧コア―の先端面の中心部にセンターチップを備え、該押圧コアが前記口内ピンの先端面の中心部を押圧して口部を成形するチューブ容器の口部製造装置において、前記口内ピンの先端面の中心部に、内側方向にテーパーを有した円筒状凹部と、該円筒状凹部と連結し穿設された円錐状凹部と、からなる凹部を備え、前記センターチップの先端面の中心部に前記凹部と嵌合する凸部を備えていることを特徴するチューブ容器の口部製造装置である。

(もっと読む)

皮膜を有する熱可塑性炭素繊維複合材料の製造方法

【課題】皮膜を有する熱可塑性炭素繊維複合材料を得る。

【解決手段】1)表面温度が120℃以上180℃以下である金型を用いて、熱可塑性炭素繊維複合材料からなる成形品を得る工程と、2)得られた成形品の表面に皮膜を形成する皮膜形成工程とを含む、皮膜を有する熱可塑性炭素繊維複合材料の製造方法であって、2)の皮膜形成工程において、140℃における半減期が1秒以上2000秒以下である開始剤を添加したインモールドコート用塗料を金型内に注入して硬化させる。

(もっと読む)

機械的特性に優れる成型品並びにその製造方法及び製造装置

【課題】高強度を有し、更に組成によっては耐熱性と透明性を有する成形体を提供し、またそれを成形することを可能とする製造方法及び製造装置を提供する。

【解決手段】結晶化度が70%以上であり、結晶サイズが200nm以下である結晶性樹脂と、アスペクト比が10以上の繊維状フィラーを配合する樹脂組成物からなる成形品と、溶融した樹脂組成物を過冷却温度で高速圧縮成形することを特徴とする製造方法と、樹脂の溶融装置と高速圧縮成形装置を組み合わせて構成されてなる製造装置。

(もっと読む)

1 - 20 / 163

[ Back to top ]