Fターム[4F204AA29]の内容

プラスチック等の注型成形、圧縮成形 (61,336) | 樹脂材料等(主成形材料) (5,525) | ポリアミド(←蛋白質、ナイロン) (130)

Fターム[4F204AA29]の下位に属するFターム

全芳香族ポリアミド (13)

Fターム[4F204AA29]に分類される特許

1 - 20 / 117

複合材料成形品の製造方法

【課題】熱可塑性樹脂をマトリクスとした炭素繊維複合材料プリプレグをプレス成形して成形品を製造する際、従来の成形法では得られなかった良外観で「反り」等の変形の少ない成形品を、短い成形サイクルで得る方法を提供する。

【解決手段】炭素繊維に熱可塑性樹脂を含浸させたプリプレグを流動可能温度まで加熱した状態で金型内に配置しプレス成形することにより成形品を製造する方法において、該加熱プリプレグを温度T1に加熱した金型内に配置し、次いで金型を急速に冷却して温度T2とした後、金型から成形品を取り出す。その際、プリプレグ配置時の金型温度T1と冷却後の金型温度T2との関係が下記式(1)を満たす条件で成形する。

30℃<T1−T2<150℃ …(1)

(もっと読む)

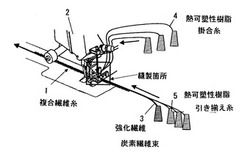

繊維強化複合編物材料およびその成形体

【課題】炭素繊維を使用した場合でも繊維に損傷を与えることなく、複雑な局面形状や深絞り形状にも成形可能な高強度、高弾性率を有する繊維強化複合編物材料を提供する。

【解決手段】炭素繊維束3に熱可塑性の合成繊維糸の掛合糸4をこれらの糸に張力を変化させて巻縫い掛合してうねりを設けた複合繊維糸1を形成し、この複合繊維糸1を経糸および/または緯糸として所定の大きさの編物状シートを編成して形成した編物材料であり、好ましくは、マルチフィラメントを束ねた炭素繊維束3の1束ないし複数束とナイロンやポリプロピレン、ポリエステルを含む熱可塑性の合成繊維糸の引き揃え糸5を引き揃えて張力を変化させてモノフィラメントの熱可塑性の合成繊維糸の掛合糸4を巻縫い掛合することで得られる編物材料。

(もっと読む)

複合積層板および複合積層板を用いた一体成形品ならびにそれらの製造方法

【課題】複合積層板の製造方法に関するものであり、特に電磁波遮蔽性を維持したまま無線通信性能を劣化せず、意匠性に優れた部分的に電波透過領域を有した複合積層板の製造方法とこれを用いた一体成形品を提供する。

【解決手段】導電性の不連続強化繊維を有するシート状抄紙である第1の強化基材(2a)と、第1の基材と異なる第2の基材(2b)とを隣接するように積層し、さらに熱可塑性樹脂を主成分としたマトリックス樹脂シート(2c)を少なくとも厚み方向の表層に(2a)、(2b)を挟み込むように積層し、加熱溶融プレス含浸させた後、型内で冷却して賦形することにより一体化成形した複合積層板(1C)の外周の少なくとも一部を囲うように、熱可塑性樹脂(1D)を用い射出成形して得られることを特徴とする複合積層板(1C)を有する一体成形品。

(もっと読む)

弾性舗装ブロック及びその製造方法

【課題】表面の耐摩耗性を維持しつつ、反りが発生することを有効に防ぐことができる弾性舗装ブロックを提供する。

【解決手段】粒状ゴムチップ材をバインダーで結合させて形成される表面層1と、バインダーを含有することなくゴム粉を熱圧縮成形して形成されるクッション層2の積層構造で弾性舗装ブロックAを形成する。弾性舗装ブロックAの表面は粒状ゴムチップ材をバインダーで結合させて形成される表面層1で形成され、弾性舗装ブロックAの表面の耐摩耗性を維持することができると共に、バインダーを含有することなくゴム粉を熱圧縮成形して形成されるクッション層2が積層されているため、表面層1のバインダーが劣化しても、表面層1の反り変形をクッション層2で防ぐことができる。また、表面層1の表面に溝4が設けられているので、表面層1の熱収縮の作用が全面に及ぶことを溝4で遮断することができ、反り変形の発生をより有効に防止できる。

(もっと読む)

繊維強化樹脂材の製造方法

【課題】熱可塑性樹脂からなる非連続繊維樹脂材の一部を熱可塑性樹脂からなる連続繊維補強材で補強してなる繊維強化樹脂材の製造に際し、安価な方法で、非連続繊維樹脂材と連続繊維補強材の間を高い強度で接続することのできる繊維強化樹脂材の製造方法を提供する。

【解決手段】成形型10のキャビティC内に予備加熱されて軟化した熱可塑性樹脂からなる連続繊維補強材J1’を収容し、キャビティC内にさらに溶融する熱可塑性樹脂からなる非連続繊維樹脂材J2’をチャージし、予備加熱され、かつ、軟化した連続繊維補強材J1’や溶融する非連続繊維樹脂材J2’よりも相対的に硬い押し込みピンPが成形型10の内部からキャビティC内に押出されて連続繊維補強材J1’と非連続繊維樹脂材J2’を跨ぐように押し込まれ、硬化した連続繊維補強材J1が非連続繊維樹脂材J2の一部を補強してなる繊維強化樹脂材Jを製造する方法である。

(もっと読む)

均一な厚みを有する薄肉成形体およびその製造方法

【課題】強化繊維と熱可塑性樹脂とを含む繊維強化複合材料から構成され、表面が平滑であり、均一な厚さを有する薄肉成形体およびその製造方法を提供する。

【解決手段】平均繊維長が5mm以上100mm以下の強化繊維と熱可塑性樹脂とを含む繊維強化複合材料から構成される薄肉成形体であって、

強化繊維体積含有率(Vf=100×強化繊維の体積/(強化繊維の体積+熱可塑性樹脂の体積))が5〜80%であり、

1.5mm以下の均一な厚みを有し、

下記式(1)

臨界単糸数=600/D (1)

(ここでDは強化繊維の平均繊維径(μm)である)

で定義される臨界単糸数以上で構成される強化繊維束(A)について、強化繊維全量に対する割合が20Vol%以上99Vol%以下であることを特徴とする薄肉成形体。

(もっと読む)

繊維強化樹脂材の製造方法

【課題】樹脂部材を連続繊維補強材で補強してなる繊維強化樹脂材の製造に際し、連続繊維補強材の繊維配向が乱され難く、樹脂部材と連続繊維補強材の密着強度の高い繊維強化樹脂材を製造することのできる製造方法を提供する。

【解決手段】成形型10を構成する下型2のキャビティ面の上に熱可塑性樹脂からなる第1のマトリックス樹脂5a内に連続繊維5bが含有されてなる連続繊維補強材5を載置して型閉めし、下型2は第1のマトリックス樹脂5aの融点未満の温度に調整し、上型1は第1のマトリックス樹脂5aの融点以上の温度に調整しておくステップ、熱可塑性樹脂からなり、溶融している第2のマトリックス樹脂6aの塊6をキャビティC内にチャージし、冷却して第1、第2のマトリックス樹脂5a,6aを硬化させ、第2のマトリックス樹脂が硬化してなる樹脂部材6”の一部を連続繊維補強材5’が補強してなる繊維強化樹脂材20を製造するステップからなる。

(もっと読む)

繊維強化樹脂を備える製品を少なくとも2つ製造する方法および装置

【課題】 繊維強化樹脂を備える製品を少なくとも2つ製造する際、成形型の構造が複雑で、容積も大きくなっても、繊維基材へ樹脂材を含浸するのが容易で、樹脂材を硬化するための温度および時間の制御、管理が容易で、且つ、成形型の清掃も容易とする。

【解決手段】 繊維強化樹脂を備える扁平形状の製品を複数同時に製造するために、先ず、この複数の製品の扁平形状を有する複数のキャビティ部12a、12bが、中子13を介して重なるように形成される成形型11を用意する。そして、このキャビティ部に、繊維基材1をそれぞれ配置し、成形型11内に樹脂材を注入して、繊維基材1にこの樹脂材を含浸、硬化することで、繊維硬化樹脂を備える製品を複数同時に成型する。

(もっと読む)

繊維強化樹脂と軽量化コアとの複合材ならびにそれを製造する方法および装置

【課題】 繊維強化樹脂とそれに隣接する軽量化コアとを備える複合材を製造する際、複合材の重量が増加することなく、軽量化コアの表面の孔内に樹脂が流入するのを防ぐことができるとともに、高い成型精度の複合材を高レートで生産する。

【解決手段】 軽量化コアと、この軽量化コアの表面の少なくとも一部に隣接する繊維強化樹脂とを備える複合材を製造するため、先ず、成形型内に、軽量化コアが繊維強化樹脂と隣接する部分と実質的に同一の形状を有する部分を具備する中子と、この中子に隣接して繊維基材を配置するステップ100と、成形型内に樹脂材を注入して、繊維基材に樹脂材を含浸するステップ110と、樹脂材を硬化するステップ120と、成形型から中子と繊維基材を含む硬化樹脂を取り出すステップ130と、この繊維基材を含む硬化樹脂と軽量化コアとを一体化するステップ150を行う。

(もっと読む)

熱可塑性樹脂補強シート材及びその製造方法、並びに熱可塑性樹脂多層補強シート材

【課題】熱可塑性樹脂をマトリックスとした、高品質で、力学的特性及びドレープ性に優れる熱可塑性樹脂補強シート材、及びその製造方法、並びに当該熱可塑性樹脂補強シート材を用いて成型される高品質、ドレープ性が維持された熱可塑性樹脂多層補強シート材を提供する。

【解決手段】熱可塑性樹脂補強シート材1は、複数の補強繊維2fがサイジング剤等により集束した補強繊維束2tを幅方向に複数本引き揃えシート状とした補強繊維シート材2と、補強繊維シート材に付着されたマトリックス樹脂となる熱可塑性樹脂シート材3と、熱可塑性樹脂シート材3の溶融温度より低い温度で溶融又は軟化する接着用熱可塑性樹脂材4とを備え、熱可塑性樹脂シート材3の両面に補強繊維シート材2を付着させて構成される。

(もっと読む)

等方性を維持した成形体の製造方法

【課題】繊維強化複合材料からなる軽量で形状自由度があり等方性を維持した成形体を提供する。

【解決手段】ランダムマットは繊維長10〜100mmで25〜3000g/m2目付の強化繊維と熱可塑樹脂で構成され、式(1)の臨界単糸数以上で構成される強化繊維束に占めるマットの割合が30以上90Vol%未満、且つ強化繊維束中の平均繊維数(N)が式(2)を満たす。このランダムマットから成るプリプレグ1を式(3)のチャージ率が50%以上90%未満でキャビティ2及びキャビティエッジ3から成る金型に配置し、所定の温度・圧力でプレス成形後に圧力を1.2倍〜25倍に昇圧後、所定温度以下に冷却して成形する。(1)臨界単糸数=600/D、(2)0.7×104/D2<N<6×104/D2、D;平均繊維径(μm)、(3)チャージ率(%)=100×基材面積/金型キャビティ投影面積、いずれも抜き方向の投影面積(mm2)

(もっと読む)

皮膜を有する熱可塑性炭素繊維複合材料の製造方法

【課題】皮膜を有する熱可塑性炭素繊維複合材料を得る。

【解決手段】1)表面温度が120℃以上180℃以下である金型を用いて、熱可塑性炭素繊維複合材料からなる成形品を得る工程と、2)得られた成形品の表面に皮膜を形成する皮膜形成工程とを含む、皮膜を有する熱可塑性炭素繊維複合材料の製造方法であって、2)の皮膜形成工程において、140℃における半減期が1秒以上2000秒以下である開始剤を添加したインモールドコート用塗料を金型内に注入して硬化させる。

(もっと読む)

賦形成形方法及び繊維強化樹脂成形品

【課題】成形原反材を用い強度の強い成形品を形状自由度高くかつ効率よく3次元形状に賦形することができる賦形成形方法及び繊維強化樹脂成形品を提供する。

【解決手段】成形原反材1を積層し、予備積層成形型で予備圧縮成形した積層成形材5を予備加熱型6で近赤外線放射装置7によって近赤外線で予備加熱型6内の熱盤8上に載置された積層成形材5を予熱し、一方3次元形状を有する賦形型である成形型9を予熱して成形原反材1の溶融温度に昇温する。次に積層成形材5を予熱された成形型9に収納し、成形型9によって積層成形材5を圧縮する。これによって織物基材3に付着している樹脂材料4を軟化して積層成形材5の層間を接着し、形状を保持させる。その後成形型9を固化温度に急冷して型を開き離型する各工程によって成形原反材1を積層して3次元形状に賦形する。

(もっと読む)

成形品の製造方法および成形品

【課題】加熱中に熱膨張を生ずる成形材料のスタンピング成形において、成形サイクルを短縮させ、かつ、厚みが不均一な材料についても均一に加熱できる成形材料の製造方法を提供する。

【解決手段】不連続強化繊維基材に熱可塑性樹脂を含浸してなる成形材料を、次の(A)〜(C)の工程を経て加熱して後、プレス成形する成形品の製造方法で(A)がオフラインにて実施されることを特徴とする。(A)その表面温度および中心温度のそれぞれが成形温度域となるまで昇温する第一の加熱工程3a。(B)成形品前駆体を第二の加熱工程(C)に搬送する工程であって、かかる工程中における成形品前駆体の表面温度および中心温度のそれぞれが、特定の関係を満たす搬送工程2。(C)成形品前駆体を加熱して、その表面温度および中心温度のそれぞれを、成形温度域まで昇温する第二の加熱工程3b。

(もっと読む)

成形品の製造方法

【課題】熱可塑性樹脂をマトリックス樹脂とした繊維強化基材よりなり、加熱溶融した際に弾性回復性を有するプリプレグを用いたプレス成形で、熱可塑性樹脂の分解によるガスの発生を抑えた成形方法を提供する。

【解決手段】以下の工程A〜Eを順に経て成形品を得る。工程A:プリプレグを、そこに含浸された熱可塑性樹脂の融点よりも50℃高い温度で溶融しない樹脂フィルムでプリプレグ表面が露出しないように挟み込む工程。工程B:樹脂フィルムで挟まれたプリプレグを、ヒーター炉内に搬送し、プリプレグに含浸された熱可塑性樹脂を、その融点以上であって、かつ樹脂フィルムが溶融しない温度に加熱し、溶融させる工程。工程C:樹脂フィルムで挟まれたプリプレグから樹脂フィルムを除去したプリプレグを金型内に搬送、配置する工程。工程D:プリプレグを金型内で加圧冷却して成形品となす工程。工程E:金型から成形品を取り出す工程。

(もっと読む)

繊維強化プラスチック及びその製造方法

【課題】重量を増加することなく、剛性、耐衝撃性に優れた繊維強化プラスチック及びその製造方法を提供する。

【解決手段】熱可塑性樹脂中に炭素繊維、および、耐熱有機繊維を強化材として含んでなる繊維強化プラスチックであって、以下(1)および(2)を同時に満たし、かつ、熱可塑性樹脂中において、炭素繊維と耐熱有機繊維とが少なくとも一部で交絡していることを特徴とする繊維強化プラスチックとする。

(1)炭素繊維の重量:耐熱有機繊維の重量=90:10〜40:60

(2)炭素繊維と耐熱有機繊維の総重量:熱可塑性樹脂の重量=5:95〜70:30

また、炭素繊維、耐熱有機繊維、および、熱可塑性繊維を以下(1)および(2)を同時に満たす不織布を成形し、これを熱可塑性繊維の融点または軟化点以上で加熱しかつ加圧し、繊維強化プラスチックの製造する。

(1)炭素繊維の重量:耐熱有機繊維の重量=90:10〜40:60

(2)炭素繊維と耐熱有機繊維の総重量:熱可塑性繊維の重量=5:95〜70:30

(もっと読む)

繊維樹脂複合構造体の製造方法および成形体の製造方法

【課題】機械的特性に優れた成形体を効率よく製造可能な成形体の製造方法、および、成形されることで前記成形体を簡単に製造することができる繊維樹脂複合構造体を効率よく製造可能な繊維樹脂複合構造体の製造方法を提供すること。

【解決手段】成形体は、繊維片2と、樹脂等からなるマトリックス3とで構成されたものである。このような成形体の製造方法は、繊維片2の集合体からなる基材用シート10’に対して、繊維片2同士を解離させる加工を施すことにより、基材用シート10’を所定の形状に裁断し、基材10を得る工程と、基材10に樹脂等を含浸させ、繊維樹脂複合構造体100を得る工程と、繊維樹脂複合構造体100を成形型内で加圧加熱成形し、成形体を得る工程と、を有する。基材用シート10’中の繊維片2同士を解離させる加工には、基材用シート10’にウォータージェットWを噴射するウォータージェット加工が好ましく用いられる。

(もっと読む)

樹脂成形体の製造方法

【課題】繊維材料を含む熱可塑性樹脂を用いて成形する、成形性に優れた樹脂成形体の製造方法を提供する。

【解決手段】繊維材料を含む熱可塑性樹脂の板状材料10を、面積の異なる3以上の異形領域からなる形状に裁断する裁断工程と、裁断された板状材料20A,20B,20Cを、前記熱可塑性樹脂の融点以上の温度にあらかじめ加熱する予備加熱工程と、加熱された前記板状材料20A,20B,20Cを、前記融点未満の温度に保持された成形型にて加圧成形し、前記異形領域の境界に沿って折り曲げ部を有する成形体を成形する加圧成形工程とを有している。

(もっと読む)

熱可塑性樹脂補強シート材、熱可塑性樹脂多層補強シート材及びその製造方法、並びに熱可塑性樹脂多層補強成型品

【課題】リサイクル性、耐衝撃特性に優れる熱可塑性樹脂をマトリックスとした、高品質で、力学的特性及びドレープ性に優れる熱可塑性樹脂多層補強シート材、及び当該熱可塑性樹脂多層補強シート材を短時間で効率よく製造するための方法、並びに当該熱可塑性樹脂多層補強シート材を用いて成型された高品質性な熱可塑性樹脂多層補強成型品を提供する。

【解決手段】熱可塑性樹脂補強シート材2は、複数の補強繊維3fが所定方向に引き揃えられてシート状に形成された補強繊維シート材3を熱可塑性樹脂シート材4の両面に付着させて構成されており、熱可塑性樹脂多層補強シート材は、熱可塑性樹脂補強シート材2が積層して形成され、かつ、熱可塑性樹脂シート材4と同一材料である一体化用熱可塑性樹脂繊維束によりステッチして縫合一体化されている。さらに、補強繊維シート材3の補強方向がそれぞれ多軸となるように積層されている。

(もっと読む)

光照射成形装置及び光照射成形方法

【課題】大型・複雑形状の成形品の成形、溶融温度が高い熱可塑性樹脂の成形を行う場合であっても、高い寸法精度で樹脂の劣化を少なくして成形することができ、熱可塑性樹脂を予め溶融させてキャビティへ注入する装置が不要になり、少ない熱可塑性樹脂の使用量で成形品を成形することができる光照射成形装置及び光照射成形方法を提供すること。

【解決手段】光照射成形装置1は、光Xを透過する性質を有する一対のゴム型部2A、2Bと、一対のゴム型部2A、2Bの表面からキャビティ20に配置した粒子状の熱可塑性樹脂6Aへ光Xを照射する光照射手段4とを備えている。光照射成形装置1は、光照射手段4から照射した光Xが、熱可塑性樹脂6Aが溶融した部位から熱可塑性樹脂6Aが溶融していない部位へ到達するよう、一対のゴム型部2A、2Bと光照射手段4とを相対的に順次移動させて、熱可塑性樹脂6Aの各部位を順次溶融させるよう構成してある。

(もっと読む)

1 - 20 / 117

[ Back to top ]