Fターム[4F204AA32]の内容

プラスチック等の注型成形、圧縮成形 (61,336) | 樹脂材料等(主成形材料) (5,525) | ポリエーテル (36)

Fターム[4F204AA32]に分類される特許

1 - 20 / 36

繊維強化樹脂を備える製品を少なくとも2つ製造する方法および装置

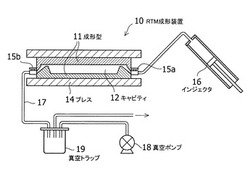

【課題】 繊維強化樹脂を備える製品を少なくとも2つ製造する際、成形型の構造が複雑で、容積も大きくなっても、繊維基材へ樹脂材を含浸するのが容易で、樹脂材を硬化するための温度および時間の制御、管理が容易で、且つ、成形型の清掃も容易とする。

【解決手段】 繊維強化樹脂を備える扁平形状の製品を複数同時に製造するために、先ず、この複数の製品の扁平形状を有する複数のキャビティ部12a、12bが、中子13を介して重なるように形成される成形型11を用意する。そして、このキャビティ部に、繊維基材1をそれぞれ配置し、成形型11内に樹脂材を注入して、繊維基材1にこの樹脂材を含浸、硬化することで、繊維硬化樹脂を備える製品を複数同時に成型する。

(もっと読む)

繊維強化樹脂と軽量化コアとの複合材ならびにそれを製造する方法および装置

【課題】 繊維強化樹脂とそれに隣接する軽量化コアとを備える複合材を製造する際、複合材の重量が増加することなく、軽量化コアの表面の孔内に樹脂が流入するのを防ぐことができるとともに、高い成型精度の複合材を高レートで生産する。

【解決手段】 軽量化コアと、この軽量化コアの表面の少なくとも一部に隣接する繊維強化樹脂とを備える複合材を製造するため、先ず、成形型内に、軽量化コアが繊維強化樹脂と隣接する部分と実質的に同一の形状を有する部分を具備する中子と、この中子に隣接して繊維基材を配置するステップ100と、成形型内に樹脂材を注入して、繊維基材に樹脂材を含浸するステップ110と、樹脂材を硬化するステップ120と、成形型から中子と繊維基材を含む硬化樹脂を取り出すステップ130と、この繊維基材を含む硬化樹脂と軽量化コアとを一体化するステップ150を行う。

(もっと読む)

ポリアリーレンエーテルケトンフィルムおよび金属フィルムとからなる接着剤を用いない複合材

【課題】寸法安定性の配線板を製造するために適切な、接着剤を使用しない複合材を提供する。

【解決手段】I.以下の成分:

a)ポリアリーレンエーテルケトン 60〜96質量部、

b)六方晶窒化ホウ素 2〜25質量部、および

c)タルク 2〜25質量部

を含む成形材料からなる、5〜1200μmの厚さを有するフィルムを準備する工程、この場合、成分a)、b)およびc)の質量部の合計は、100である、

II.10〜150μmの厚さを有する金属フィルムを準備する工程、

III.I.およびII.で準備したフィルムを、接着剤を使用せずに、Tm−40K〜Tm+40Kの範囲の温度および4〜5000バールの範囲の圧力で圧縮する工程、を有する方法により、ポリアリーレンエーテルケトン成形材料と金属フィルムとからなるフィルムからなる複合材を製造する。

(もっと読む)

合成樹脂製スタンプの製造方法

【課題】燃焼させても油煙の量が少なく、硫黄酸化物や窒素酸化物が発生しないスタンプの製造方法を提供する。

【解決手段】スタンプの基材となる熱可塑性樹脂組成物と有機過酸化物からなる架橋剤とを混合して成形材料を得る混合工程ST1と、前記成形材料を成形型に注入し、160〜190℃、5〜10分の直圧成形を行って架橋反応させて成形物を得る架橋成形工程ST2と、を備える。

(もっと読む)

繊維強化樹脂成形品及び賦形成形方法

【課題】成形原反材を用い強度の強い成形品を形状自由度高くかつ効率よく3次元形状に賦形することができる繊維強化樹脂成形品及び賦形成形方法を提供する。

【解決手段】繊維強化樹脂成形品100は、複数本の強化繊維束を含む織物基材3の少なくとも一方の表面に熱可塑性樹脂を主成分とする樹脂材料4が付着された成形原反材1を裁断し積層した一対の積層成形材5に各種の機能を備える機能部であるインサート部品101をインサ−トしてなる。この様に積層成形材5にインサート部品101をインサ−トすることによって各種の機能を備える機能部を予め繊維強化樹脂成形品100に組み込み、所要の製品を得るための生産効率を向上することができる。また曲げ強度を向上し、さらに織物基材に要するコストを低減できる。

(もっと読む)

プレス成形方法およびその成形体

【課題】強化繊維とマトリックス樹脂からなる成形材料の成形体製造時における、工程の簡略化および作業性に優れるプレス成形方法を提供する。

【解決手段】強化繊維とマトリックス樹脂からなる成形材料7をプレス成形する方法において、開口部を有する凹部の型5と、該凹部に対応する凸部を有し、該凹部の型5との間でキャビティが構成される凸部の型2からなるプレス成形型であって、動力源として、プレス成形型を稼働させる加圧装置の型締め力および/または型開き力を用い、剪断力により余肉部分を除去する剪断加工機構3、4と、成形材料7を加圧し、プレス成形をする機構とを併せ持った構成を有する成形型1内にて実施するプレス成形方法。

(もっと読む)

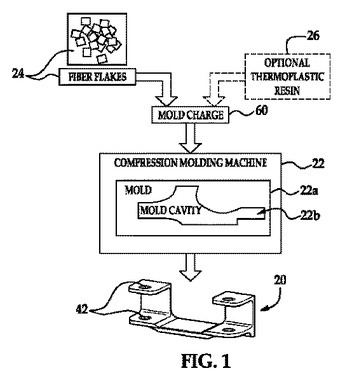

圧縮成形法及び同成形法により成形される強化熱可塑性部品

繊維強化部品は、異なる長さを有し、かつ当該部品のほぼ全体に亘ってランダムに配向した繊維で強化した圧縮成形熱可塑性樹脂により形成される。  (もっと読む)

(もっと読む)

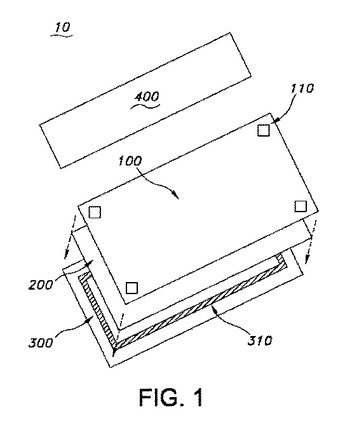

中間製品および中間製品複合体

【課題】金属板に代用でき、利用範囲が広い繊維強化プラスチック中間製品及び中間複合体を提供する。

【解決手段】中間製品は熱可塑性プラスチックの2つの層10、11の間に強化繊維3が配置された構成からなる。強化繊維3は単一方向に配向しており、上下の熱可塑性プラスチックは強化繊維3の間の空隙18を通じて互いに接合されている。中間複合体は少なくとも2つの中間製品を重ねて接合することにより得られ、用いられる中間製品の強化繊維はそれぞれ配向方向が異なるように配置するのが好ましい。

(もっと読む)

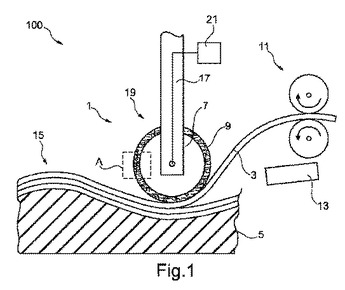

カレンダ装置

【課題】材料を混練する領域に配置される部材に対して混練された材料が付着することを防止しつつ、材料の混練を促進させるカレンダ装置を提供する。

【解決手段】材料の混練及び成型を行うカレンダ装置1であって、複数のカレンダロール2a、2b、2c、2dを備えると共に、カレンダロール同士2a、2bに挟まれた領域Rにおいて材料Aの混練を促進する混練促進手段3と、該混練促進手段3の温度調節を行う温調手段4とを備える。

(もっと読む)

繊維強化熱可塑性材料に加圧する加圧装置、繊維配設装置、および繊維強化熱可塑性材料の配設方法

鋳型に対して繊維強化熱可塑性材料を加圧する加圧装置が記載されている。加圧装置(1)は、メインボディ(7)とメインボディの表面に設けられた加圧層(9)とを備えている。この場合において加圧層(9)は、有機材料、好ましくは、セラミック材料を用いて具現化され、鋳型の輪郭に適合するような構造をしているために、柔軟性を備えている。加圧装置の耐熱性が高まり、処理後の繊維強化熱可塑性材料の特性が改善される。  (もっと読む)

(もっと読む)

型内被覆組成物及び型内被覆成形体

【課題】塗膜の硬さや耐擦り傷性の向上や表面平滑性に優れ、ソリやヒケが殆ど無く外観に優れ、成形サイクルの短縮が可能な型内被覆成形体を提供すること。

【解決手段】キャビティ内に注入した型内被覆組成物を熱で半硬化させ、更に型内被覆成形体をUV照射で完全硬化させる型内被覆成形体に用いられる該型内被覆組成物が、

(A)(メタ)アクリロイル基を有するウレタンオリゴマー、エポキシオリゴマー、ポリエステルオリゴマー、ポリエーテルオリゴマー又は不飽和ポリエステルの少なくとも1種と

(B)(A)と共重合可能な不飽和モノマーと

(C)有機過酸化物重合開始剤、アゾ系重合開始剤の一方又は両方と

(D)光重合開始剤と

を含有し、

(A)〜(D)の質量割合が

(A)/(B)=20/80〜80/20、

(C)/{(A)+(B)}=0.1/100〜5/100、

(D)/{(A)+(B)}=0.1/100〜10/100

である型内被覆組成物。

(もっと読む)

電子写真用ベルトの製造方法

【課題】電子写真用ベルトに求められる均一な表面性と導電性、及び機械的強度を満足させる電子写真用ベルトの製造方法を提供する。

【解決手段】結晶性熱可塑性樹脂を主成分とする樹脂組成物からなる管状フィルムを、円筒状外型と膨張可能な機構をもつ円筒状内型に挟持し、加熱冷却処理する電子写真用ベルトの製造方法であって、該管状フィルムが非晶状態であり、該加熱冷却処理を、下記の(1)〜(3)の条件で行う:(1)一段目の加熱冷却処理の加熱温度が、該結晶性熱可塑性樹脂のガラス転移温度(Tg)以上で結晶化速度が最速である温度(Tx)以下であり、かつ、10℃/min以上の速度で加熱温度に到達する;(2)二段目以降の加熱冷却処理の加熱温度が、Tx超該結晶性熱可塑性樹脂の融点(Tm)未満である;(3)加熱冷却処理の冷却到達温度が、Tg以下である。

(もっと読む)

真空樹脂インフュージョン成形用ジビニルアレーンジオキシド配合物

約400mPa・s未満の低い粘度を有することができる、(a)ジビニルアレーンジオキシドと(b)側鎖ヒドロキシル基を含まないポリアミノエーテルとのブレンドを含んでなる真空樹脂インフュージョン成形法用の樹脂配合物。 (もっと読む)

モールド・アッセンブリおよびモールド部品製造用の減衰光方法

本発明は、サイクル数を改善するための、フランジ、モールドおよび電磁放射線フィルターを含むモールド・イン・プレースによるガスケット形成アッセンブリに関する。本発明は、さらにモールド・イン・プレースによるガスケッティング方法に関する。  (もっと読む)

(もっと読む)

プレス成形用プリプレグ及び成形品の製造方法

【課題】常温時における取り扱い性に優れ、かつTg及び硬化速度を低下させすぎることなく高温高圧成形時における樹脂の過剰な流動を抑え、外観不良、性能不良を抑えた硬化樹脂に濁りが無く、外観の良い成形品を得ることができ、また金型の不良を抑制できるプレス成形用プリプレグ、並びに該プレス成形用プリプレグを用いた成形品の製造方法。

【解決手段】エポキシ樹脂(X)と、質量平均分子量50,000〜80,000のフェノキシ樹脂(Y)と、エポキシ硬化剤(Z)とを含み、100〜150℃における最低粘度が2〜20Pa・sであり、30℃における粘度が10,000〜100,000Pa・sの樹脂組成物が、繊維補強材に含浸されたプレス成形用プリプレグ。また、該プレス成形用プリプレグを用いた成形品の製造方法。

(もっと読む)

プリフォーム用基材とその製造方法

【課題】賦形性と形態安定性に優れた、且つ、通気性が高く樹脂の含浸性にも優れたプリフォーム用の強化繊維基材を提供すること。

【解決手段】熱硬化性樹脂を主成分とするバインダー樹脂組成物であって、この樹脂組成物の融点(Tm)が0〜20℃であり、25℃における粘度が50〜500kPa・s、100〜150℃における粘度が0.01〜1.0Pa・sの範囲内にあるバインダー樹脂組成物を、シート状の強化繊維基材の片面又は両面に、強化繊維基材に対し1〜20重量%の範囲で、ドット状に付着してなるプリフォーム用基材、及びそれを複数積層して得られる積層基材又はプリフォーム。

(もっと読む)

プレス成形方法および成形体

【課題】強化繊維と熱可塑性樹脂からなる成形材料を用いたプレス成形において、作業性と成形性とを兼ね備えたプレス成形方法およびプレス成形方法で得られた成形体の提供

【解決手段】成形型を用いて、強化繊維と熱可塑性樹脂からなる成形材料をプレス成形する方法であって、少なくとも下記2種類の形状を有する成形材料(A)、(B)を積層して配置する工程、前記成形型の下面となる型の上に積層、配置した成形材料(A)、(B)を前記成形型の上面となる型を用いて加圧する工程を有するプレス成形方法。成形材料(A)が前記凹部の型の有する開口部の投影面積以下の投影面積を有する形状、成形材料(B)が少なくとも前記突起部形成用の溝部の投影面積以上の投影面積を有する形状である。

(もっと読む)

繊維強化未硬化フィルムの製造方法および繊維強化未硬化フィルム

【課題】繊維強化未硬化フィルム中に気泡が残り難く、比較的強度の弱い基材を用いる場合でも基材の破壊を防止でき、繊維強化未硬化フィルムを薄型化することができる、繊維強化未硬化フィルムの製造方法の提供。

【解決手段】熱硬化性樹脂と揮発性溶剤とを含有し、粘度が1000mPa・s以下である熱硬化性樹脂組成物を支持体キャリヤー3上に塗布し、液状塗膜7を形成する第一の工程と、前記第一の工程で形成された液状塗膜中に、厚さが8〜100μm、かつ、通気度が5〜200cm3/cm2/sec、かつ、見かけ密度が0.5〜1.5g/cm3である繊維質基材9を埋設させる第二の工程と、前記第二の工程で前記液状塗膜中に前記繊維質基材を埋設させた後、前記液状塗膜中の揮発性溶剤を揮発させることにより固化一体化させて、繊維強化未硬化フィルムを得る第三の工程とを有する繊維強化未硬化フィルム1の製造方法。

(もっと読む)

熱可塑性樹脂複合材料成形品の成形方法

【課題】本発明は、空隙がほとんどなく繊維分散性のよい熱可塑性樹脂複合材料成形品を短時間で成形反りを発生させることなく成形できる成形方法を提供することを目的とする。

【解決手段】補強繊維材料に熱可塑性樹脂材料が偏在する被成形材料を用いて、被成形材料に対する当接部において均一な厚さに形成された一対の成形型体の間に被成形材料を配置し、被成形材料の周囲から内部の気体が排気可能となるように被成形材料の両側から成形型体により挟持して圧接した状態に設定し、成形型体と密着するように当接面が形成された一対の加熱プレス型体の間に成形型体を設置し加熱・加圧処理し、成形型体と密着するように当接面が形成された一対の冷却プレス型体の間に成形型体を設置し冷却・加圧処理することで、補強繊維材料中に熱可塑性樹脂材料を含浸し一体化させ成形する。

(もっと読む)

部品の製造方法及び繊維強化熱可塑性部品

【解決手段】

本発明は、機体外皮を航空機の環状リブに取り付ける部品(3、35)、特にアングル部材(4)の製造方法であって、該部品は、少なくとも2つのエッジライン(7〜10、15〜17、40、41、43)に沿って平坦なブランク材(1、36)を曲げることにより形成され、該ブランク材は複数のカーボン繊維層により強化された熱可塑性樹脂で形成される部品(3、35)を製造する方法に関する。

本発明によれば、第1成形工程において繊維層の層間スライドがほぼ終了し、第2成形工程においては、上部ツールと下部ツール(25)により全側面をプレスにより圧縮することで、部品(3、35)の圧密化、つまり最終成形がなされる。これにより複雑な部品(3、35)は、少なくとも2つエッジライン(7〜19、15〜17、40、41、43)と共に製造することができ、これらのエッジラインは、互いにほぼ0°から90°の角度、好ましくは30°から90°の角度を呈する。また、これらのエッジラインは少なくとも2つの異なる面(21〜24、37〜39、42)上にある。

また、本発明は、本発明により製造され、複数の繊維層で強化された熱可塑性樹脂部品(3、35)に関し、特に、環状リブを航空機の機体外皮に内部連結するためのアングル部材(4)に関する。

(もっと読む)

1 - 20 / 36

[ Back to top ]