Fターム[4F204AA50]の内容

プラスチック等の注型成形、圧縮成形 (61,336) | 樹脂材料等(主成形材料) (5,525) | 再生ポリマー、廃ポリマーを使用するもの (67)

Fターム[4F204AA50]に分類される特許

1 - 20 / 67

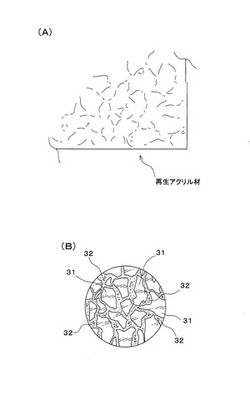

再生アクリル材およびその製造方法

【課題】アクリル樹脂廃材を再生利用した再生アクリル材を提供する。

【解決手段】アクリル樹脂製の廃材を粉砕して得た粒状の粉砕片を多数寄せ集めた状態で加熱して各粉砕片の表面部のみを溶融または軟化させた後、その加熱済み粉砕片を非加熱下で加圧することにより、再生アクリル材が得られる。この再生アクリル材では、各粉砕片の溶融または軟化した表面部以外の中核部31が溶けずに元のまま存在すると共に、一つの中核部31を取り巻く溶融または軟化した部分と、他の中核部31を取り巻く溶融または軟化した部分とが互いに融着して、隣り合う中核部を連結する連結領域32を形成している。

(もっと読む)

チップ成形体とその製造方法

【課題】軟質ポリウレタンフォームチップのみからなる成形体よりもチップ成形体の全面を高い硬度にし、且つ成形体の重量を軽くすることができるチップ成形体とその製造方法を提供する。

【解決手段】本発明のチップ成形体20は、第1のチップ材と第2のチップ材とが混合されて第1のチップ片24と第2のチップ片26とが均一に分散している混合材料が押し固められると共に、第1及び第2のチップ片が接着剤で結合されて一体化したチップ成形体である。第1のチップ材は、軟質ポリウレタンフォームが粉砕されて形成された第1のチップ片の集合物である。第2のチップ材は、熱可塑性樹脂発泡体が粉砕されて形成された第2のチップ片の集合物である。ここで、第1のチップ材の嵩密度と第2のチップ材の嵩密度が同等になるように第1のチップ片と第2のチップ片の少なくともどちらか一方の平均外形寸法が調節されている。

(もっと読む)

プラスチックレンズの製造方法

【課題】重合後に不要となったプラスチックレンズを簡易に再利用する。

【解決手段】少なくとも一方が研磨工程を要する成形面とされる一対のモールド3,4のうち、研磨工程を要する側のモールドの少なくとも一つに、重合後のプラスチックレンズを使用する。モールド3,4を対向させ、各モールドの外周縁間を連結してモールドを組み立てるキャビティ形成工程と、キャビティ5にレンズ原材料を注入して重合硬化させ、プラスチックレンズ基材を形成するレンズ成形工程と、重合硬化したプラスチックレンズ基材の設定した光学面のうち、重合後のプラスチックレンズをモールドとして使用した側の面を、このモールドごと研磨する研磨工程と、を含む。

(もっと読む)

積層材の製造方法及び積層材

【課題】既存の落花生殻を利用したパーティクルボードは、JIS規格を満たすことができていない。そこで、本発明は、植物もしくは果実の殻などを利用して製造する成形品であって、より強度の高い成形品を提供することを目的とする。

【解決手段】植物もしくは果実の殻、又は、植物もしくは果実の種を粉砕してなる原材料と、樹脂系接着材料とを混合する第1工程と、前記混合物と繊維素材からなる強化材とを積層して加圧する第2工程と、を備える積層材の製造方法を提案する。これにより、従来に存在する、植物もしくは果実の殻等を利用して製造された積層材よりも、より強度の高い積層材を製造することが可能である。

(もっと読む)

圧縮成形用再生メラミン樹脂材料、再生メラミン樹脂成形品、食器、及び再生メラミン樹脂成形品の製造方法

【課題】成形形状の対応性に優れ、圧縮成形によってもオーバーキュアが発生し難く、確実に固化するものであって、成形後の衝撃耐久性にも優れた圧縮成形用再生メラミン樹脂材料やこれを圧縮成形してなる再生メラミン樹脂成形品等を提供する。

【解決手段】再生メラミン樹脂成形品の粉砕粉末を主成分として含まない使用済メラミン樹脂成形品の粉砕粉末と、再生メラミン樹脂材料を含まないメラミン樹脂材料とが混合され、前記粉砕粉末の配合量が全重量比50〜65%である。再生メラミン樹脂成形品の圧縮成形用再生メラミン樹脂材料は全重量比0.5%以上の黒色着色剤を含み、成形後の表面全体に艶消しシボ加工1sが施される。

(もっと読む)

健康シート

【課題】製造が容易で、安価な健康シートの製造方法及び健康シートを提供する。

【解決手段】フェノール樹脂を除いた炭化水素を主要構成成分とする人工高分子化合物あるいはフェノール樹脂を除いた炭化水素を主要成分とする有機固形廃棄物の無酸素乾留熱分解物である一次の炭化物、あるいは当該炭化物を賦活化処理した二次の活性炭のうち少なくとも一種もしくはこれらの混合物と、シリコンゴムとを混練する工程と、成形型に入れて加圧する工程と、180℃〜200℃にて5分間の1次加熱する工程と、180℃にて3〜4時間の2次加熱する工程と、成形型から取り出し裁断する工程とからなる。

(もっと読む)

基材成形装置

【課題】加熱装置によって加熱した板状体を成形装置へ円滑に移送することのできる基材成形装置を提供する。

【解決手段】基材成形装置10は、植物性繊維と熱可塑性樹脂を含む材料からなる板状体Wを加熱する加熱装置40と、加熱した板状体Wを所定形状に成形する予備成形型10と、を備えている。加熱装置40は、加熱炉42と、加熱炉42の内部において板状体Wを吊り下げた状態で搬送する搬送装置50と、を備えている。搬送装置50と予備成形型10との間には、搬送装置50から予備成形型10へ板状体Wを移送する板状体移送機構60を備えている。板状体移送機構60は、板状体Wを吊り下げた状態で保持するハンガー30を載置することのできるスライドレール62と、スライドレール62に載置されたハンガー30を水平方向に移動させる水平方向移動機構90によって構成されている。

(もっと読む)

貫通部を備えたウレタン成型品の成型装置及びこれを用いた製造方法

【課題】貫通部を備えたウレタン成型品を成形型から脱型するときの当該成型品に生じる破損のおそれを回避することができる貫通部を備えたウレタン成型品の成型装置及びこの装置を用いたウレタン成型品の製造方法を提供する。

【解決手段】ウレタンチップUc及びウレタン系接着剤を収容する下型11と、下型の下方から蒸気を供給する蒸気供給部12と、上型21と、下型及び上型を貫通しウレタン成型品に貫通部を形成する貫通形成部材31と、可動盤35と、下型に備えられ可動盤を進退させる昇降部40を備え、昇降部は、可動盤を下型側に前進させて貫通形成部材を下型の所定位置まで突出させ、上型によりウレタンチップをプレスし蒸気供給部から蒸気を下型内に導入してウレタン成型品を成形し、上型がウレタン成型品をプレスしているときに可動盤を下型から後退させて貫通形成部材を降下させる。

(もっと読む)

車両用内装材のリサイクル方法

【課題】 強度が高い品物を成形することができる車両用内装材のリサイクル方法を提供する。

【解決手段】高強度繊維からなる第1及び第2網状体2,6の三辺を縫い合わせることによって残りの一辺が開口した袋体11を構成する。袋体11には、車両用内装材を粉砕してなる小片4aと繊維状ホットメルト接着剤4bとを混合してなる成形材料を詰め込む。その後、袋体11の開口部を閉じる。袋体11並びにその内部に詰め込まれた小片4a及びホットメルト接着剤4bは、加熱しながら加圧することによって平板とする。この平板と表皮とを成形型によって加圧成形し、車両用内装材を得る。

(もっと読む)

合成樹脂製品の製造装置及び製造方法

【課題】成樹脂廃材からなる合成樹脂製品を効率よく製造することができる合成樹脂製品の製造装置を提供する。

【解決手段】本装置1は、チャンバ内に回転可能に設けられる羽根部材を有し、該チャンバ内に投入される合成樹脂廃材を該羽根部材により攪拌溶融してゲル状物を生成するミキシング装置3と、複数の成形部35,36を有し、該複数の成形部のそれぞれに投入されたゲル状物を同時に加圧して複数のプレス成形品40,40を成形するプレス装置4と、前記ミキシング装置3で生成され前記チャンバ内から排出されるゲル状物を前記プレス装置4まで搬送して前記複数の成形部のそれぞれに投入する搬送投入装置5と、を備える。

(もっと読む)

廃タイヤ利用による骨材合成2次製品

【課題】廃タイヤの利用において、骨材合成2次製品を多種に亘り提供する。

【解決手段】ワイヤーを取り除いた、廃タイヤをチップ状に裁断し、高炉等にて熔化させ、その中へポルトランドセメントコンクリートに使用されるところの骨材を混入させ、加熱状態を保持したまま攪拌する事で、フレッシュコンクリートと同様の流動状態とし、それを耐熱性の型枠に流し込み成形する。又、2次製品の性質に適合させる為、材料の比率や骨材の配合を変える事により、多種に亘る2次製品の製造が可能となる。

(もっと読む)

ゴムチップ成形固化方法とゴムチップ成形固化装置

【課題】加熱工程数の減少により、成形時間の短縮、使用飽和蒸気量の減少を図り、且つ、製品表面には飽和蒸気を通さないようにして白濁化現象やスリット溝の凹凸をなくし、製品の商品価値を高めたゴムチップ成形固化方法及び装置を提供する。

【解決手段】湿気硬化タイプの熱硬化性樹脂接着剤と、裁断したゴムチップとを所定比率で配合・混練し、該ゴムチップと熱硬化性樹脂接着剤とからなる原料混練物5をキャビティ側金型7及びコア側金型9からなる金型のキャビティ内に充填し、コア側金型9をキャビティ側金型7に嵌合して加圧成形し、飽和蒸気Sをキャビティ側金型7の底面を除く周面及びコア側金型9の底面から送入して原料混練物5と金型とを加熱した後、飽和蒸気Sをコア側金型9の底面からキャビティ側金型7の底面を除く周面に向けて送給し、該飽和蒸気Sによって熱硬化性樹脂接着剤を湿気硬化させゴムチップ同士を接着固化させる。

(もっと読む)

多層構造緩衝材の製造方法、ダンプトラックの受け木の製造方法、多層構造緩衝材及びダンプトラックの受け木

【課題】耐久性が高く安価でありかつ衝撃吸収性に優れた多層構造緩衝材の製造方法及び多層構造緩衝材を提供する。

【解決手段】ポリエチレン、ポリプロピレンのいずれかの再生樹脂を主成分とし、その他の再生樹脂を混入した樹脂材料を押出機24,26内で混練して加熱溶融し、この加熱溶融した樹脂を、押出機に装着され、内部に発泡ポリエチレンシート55を挿入した金型40内に加圧注入し、成型することで樹脂材料を発泡ポリエチレンシート55と一体化する。

(もっと読む)

自動販売機の断熱壁の製造方法および自動販売機

【課題】商品収納部の断熱壁を容易且つ安価に形成することのできる自動販売機を提供する。

【解決手段】断熱壁2の製作ウレタンスラブ連続発泡工程において、上面ロール紙6および下面ロール紙7をコンベアで送り、発泡治具内の下面に送られる下面ロール紙6上に粉砕された発泡断熱材の廃材9を撒き、さらに発泡剤原料を散布し、発泡治具内の上面に上面ロール紙7を送って、上面ロール紙7と下面ロール紙6との間で発泡させた断熱板を必要寸法に切断して構成することにより、断熱壁を容易且つ安価に形成することができる。

(もっと読む)

廃ゴムを使用した靴底及びこれを使用する靴類

【課題】廃ゴムをリサイクルさせて資源の有効利用を図ると共に、強靱な靴底を得る。

【解決手段】厚さ約3〜20mmのゴムチップ層10と、厚さ約0.5〜5mmのゴムシート層20の2層を加熱圧縮成型してなる。前記ゴムチップ層は、粉砕した廃ゴムチップ11を少なくとも一部に有しており、前記ゴムシートは未加硫のものである。ゴムチップ層10を構成するゴムチップが、全て廃タイヤを粉砕して得られるものであってもよいし、付加的にバージンゴムチップを配合したものでもよい。

(もっと読む)

敷材の製造方法及び敷材

【課題】原材料としてタイヤ製造工程で生じるコード入り端材等を使用し、特に大荷重に対する耐圧断性能等の強度にきわめてすぐれた敷材の製造方法を提供する。

【解決手段】原材料(1)に対して加熱と加圧を行い、コード(31)を含んだ所要の厚さ及び形状を有する材料シート(2)をつくり、該材料シート(2)をシート形状を保つことができる大きさに切断して多数のシートピース(3)をつくり、あらかじめ決められた成形品としての敷材の重さと同じ重さになるようにシートピースの量を特定し、このシートピースの全量を敷材を成形可能な空間を有する成形型の空間を埋めるようにシートピースの厚み方向に積層させて成形型内に入れ、成形型内に積層して入れられたシートピースに対して加熱及びシートピースの表裏面方向からの加圧を行い、コードとゴム部分を結着させて成形する。

(もっと読む)

マイクロ波照射を用いた発泡成形品の製造方法

【課題】マイクロ波照射を用いた発泡成形品の製造において接着工程を別途実施することなく簡便に、織物や皮革等のシート材と強固に一体接着されて外観の良好な発泡成形品を得ること。

【解決手段】内部空洞にシート材とホットメルト樹脂フィルムとを積層して配置した型内に、少なくとも熱硬化性樹脂と水を含む混合物を封入した後、マイクロ波を照射することによって前記樹脂の発泡・硬化及び成形を行い、同時に、成形品の表面への前記シート材の接着を行うことを特徴とする、表面にシート材が接着された発泡成形品の製造方法。

(もっと読む)

裁断屑を用いた成形体およびその製造方法

【課題】 化学繊維(合成繊維も含む)の織物又は編物を含む裁断屑を、より簡便な方法で有効利用できる技術の提供。

【解決手段】 化学繊維の織物又は編物を含む裁断屑11を粉砕する裁断屑粉砕工程と、粉砕された裁断屑11を加圧してフェルトマット13に成形するフェルトマット成形工程(S102)と、フェルトマット13に熱反応性の硬化剤15を含浸させる硬化剤含浸工程と、硬化剤15が含浸されたフェルトマット13を熱プレス成形によって成形品16を形成する熱プレス成形工程とを備えてなることを特徴とする。

(もっと読む)

溶融成形装置

【課題】成形品の生産性を向上させることができる溶融成形装置を提供することを目的とする。

【解決手段】本発明は、廃棄プラスチック等の熱可塑性部材を加熱溶融させて成形品を成形する溶融成形装置14であって、熱可塑性部材を加熱することで溶融させ、成形品として成形する管部材25と、管部材25に熱可塑性部材を押し込む押込部材23を設けることを特徴とする。

(もっと読む)

可燃性繊維強化樹脂成形品の製造方法

【課題】容易に成形でき、しかも高精度で成形品を製造できる繊維強化樹脂成形品の製造方法を提供する。

【解決手段】フィラー状、粉状、粒状、片状又は塊状の原料をバインダー樹脂で結合してなる繊維強化素材(30,30',30'') を用い、繊維強化素材を破砕し、繊維強化素材の破砕片を平面上又は所定の立体形状の面上に並べて加熱してそのバインダー樹脂を軟化又は溶融させるとともに加圧し、バインダー樹脂を硬化させることによってシート状又は所定の立体形状の繊維強化樹脂成形品(31,31'')を製造する。繊維強化素材の原料には繊維又は水和金属化合物を

用いることができる。また、バインダー樹脂には生分解性樹脂を用いることができる。

(もっと読む)

1 - 20 / 67

[ Back to top ]